- •Федеральное агентство по образованию

- •1. Основные положения эффективной эксплуатации теплотехнического оборудования

- •1.1. Способы тепловой обработки изделий и материалов

- •1.2. Источники тепла для теплотехнологического оборудования

- •1.3. Классификация промышленных печей

- •1.4. Показатели, характеризующие эффективность работы теплотехнологического оборудования

- •1.5. Режим работы теплотехнологического оборудования

- •1.6. Энергетический (тепловой) и материальный баланс установки

- •2. Транспортирование, очистка и удаление дымовых газов

- •2.1. Аэродинамика тепловых установок

- •Сводная таблица для расчета напора

- •2.2. Устройства для транспортирования и удаления теплоносителя

- •Технические характеристики вентиляторов и дымососов

- •2.3. Очистка дымовых газов

- •Техническая характеристика блоков из циклонов ниИгаза

- •3. Теплотехнологическое оборудование строительной промышленности

- •3.1. Шахтные печи

- •3.2. Вращающиеся печи

- •3.3. Туннельные печи

- •Характеристика аэродинамических схем туннельных печей

- •Характеристика вагонеток туннельных печей

- •График подачи вагонеток в печь при ее разогреве

- •3.4. Установки для вспучивания

- •4. Теплотехнологическое оборудование машиностроительной промышленности

- •4.1. Нагревательные печи

- •4.2. Термические печи

- •4.3. Печи для безокислительного нагрева металла

- •Показатели тепловой и производственной работы нагревательных и термических печей работающих на газе

- •5. Теплотехнологическое оборудование химической промышленности

- •5.1. Трубчатые печи

- •5.2. Печи с вращающимся барабаном

- •5.3. Шахтные печи

- •5.4. Камерные печи

- •5.5. Подовые механические печи

- •5.6. Туннельные печи

- •5.7. Печи для сжигания отходов химической

- •6. Общие принципы безопасного обслуживания теплотехнологического оборудования

- •Продолжительность сушки и разогрева печей в летнее время

5.2. Печи с вращающимся барабаном

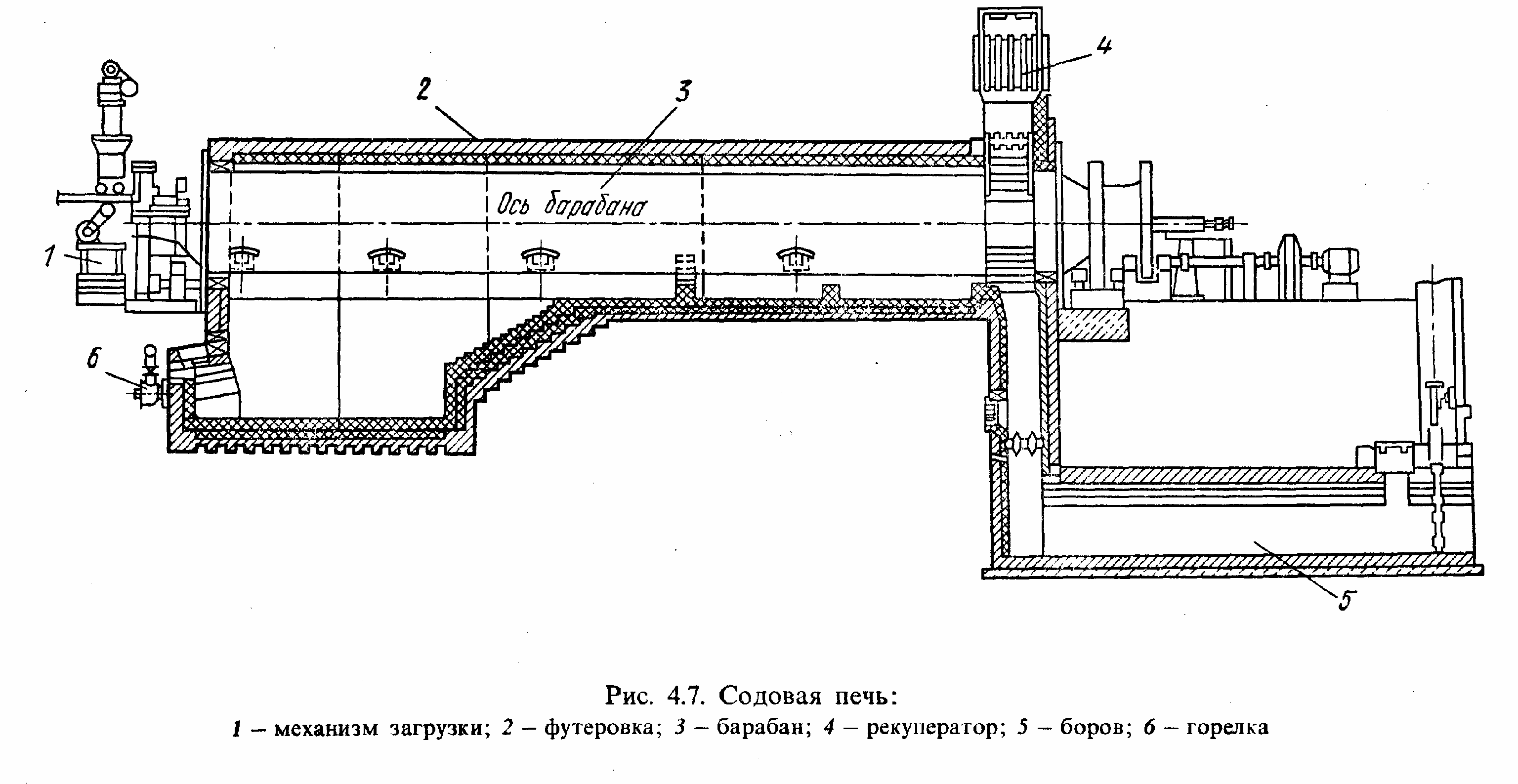

Печи с вращающимся барабаном предназначены для кальцинации соды. По своей конструкции и работе они очень сходны с вращающимися печами строительной промышленности.

На рис. 24 показана содовая печь производительностью 215 т/сут. Барабан, являющийся реакционной камерой печи, сваренный из листовой стали имеет диаметр 2,8 м, длину цилиндрической части 24,5 м и обогреваемую поверхность 205 м2. Нагрев бикарбоната натрия или смеси NaHCO3+NaCl+H2О осуществляется передачей теплоты от дымовых газов через корпус барабана. В качестве топлива используется природный газ или мазут.

Рис. 24. Содовая печь:

1 – механизм загрузки; 2 – футеровка; 3 – барабан; 4 – рекуператор; 5 – боров; 6 – горелка;

Вращающийся барабан печи заключен в нагревательную камеру. В передней части печи расположена открытая камера горения, рассчитана на сжигание 800 кг/ч мазута или 900 м3/ч природного газа. Температура уходящих газов за барабаном порядка 500С. Теплота уходящих газов используется в трубчатом рекуператоре для подогрева воздуха идущего на горение, до 150С. Качество получаемой кальцинированной соды в значительной мере зависит от температуры, при которой ее выгружают из барабана, она должна быть выше 140-190С.

Печь работает по принципу прямотока. У горячей части печи расположен загрузочный механизм, назначение которого подавать сырьевую смесь в барабан, у холодной – разгрузочный механизм. Загруженный смесью барабан вращается и под действием центробежных сил сырьевая смесь постепенно продвигается к выгрузочному концу, при этом нагреваясь. Топливо, сгорая в камере горения, образует дымовые газы, которые омывают барабан печи. Пройдя через нагревательную камеру, отходящие газы попадают в рекуператор, а затем дымососом удаляются в атмосферу.

Управление режимом кальцинирования происходит путем регулирования тяги и скорости загрузки сырьевой смеси в барабан.

5.3. Шахтные печи

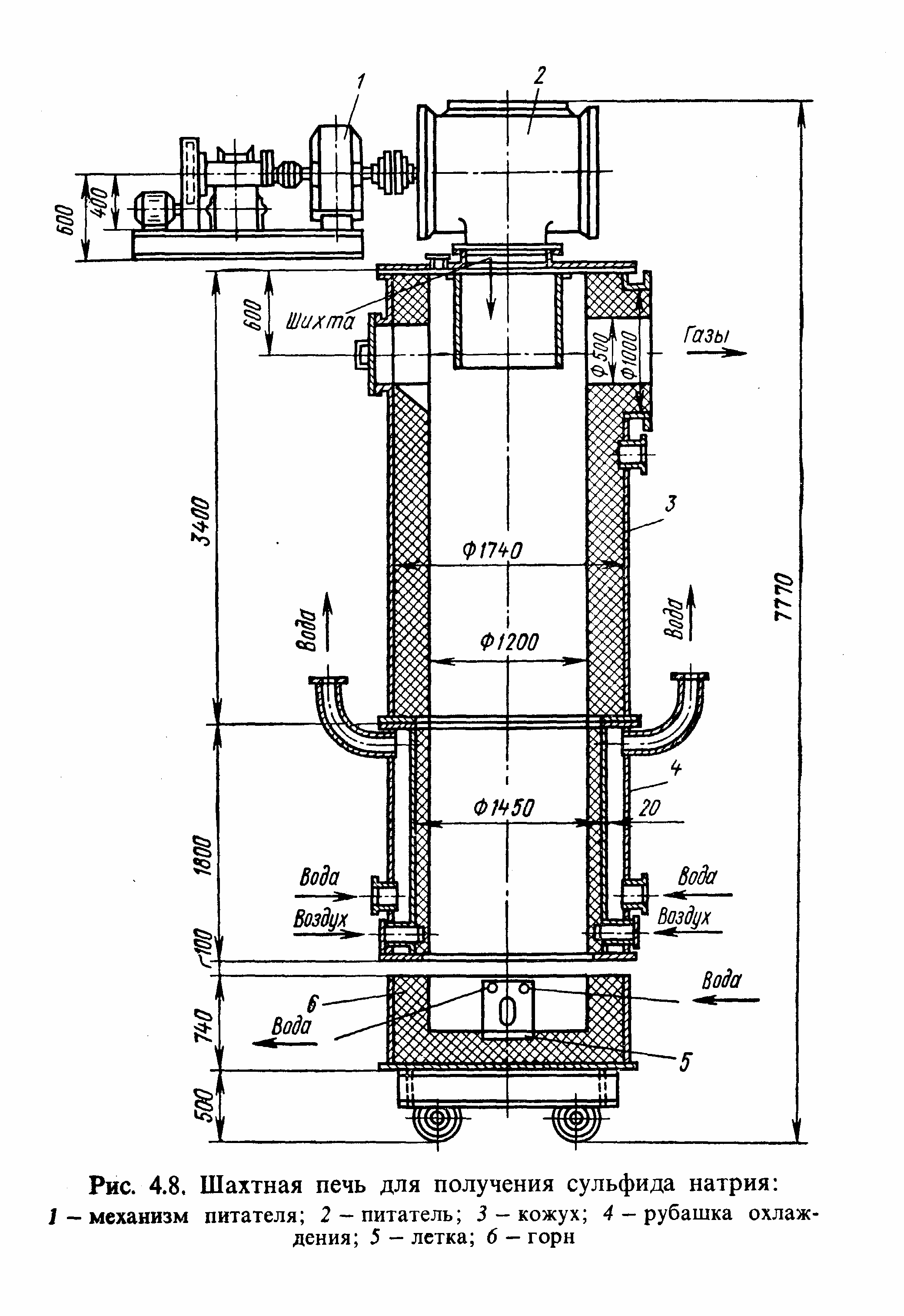

Шахтная печь (рис. 25) предназначена для получения сплава сульфида натрия восстановлением сульфата натрия (Na2SO4+2CNa2S+2CO).

Холодная шихта загружается сверху, постепенно опускаясь вниз и нагревается горячими газами, поднимающимися вверх между кусками шихты. Таким образом, теплообмен осуществляется по принципу противотока. Условие нормальной работы печи – хорошая газопроницаемость шихты, загружаемой в печь. Шахтная печь работает под разряжением.

Печь представляет собой шахту, сваренную из листовой стали футерованную внутри огнеупорным кирпичом. Нижняя часть печи, называемая горном, является самостоятельной конструкцией из стали, футерованной хромомагнезитовым кирпичом. В горне скапливается расплав, который при этом усредняется по составу и температуре. Одновременно в горне расплав несколько остывает с соответственным возрастанием вязкости до заданных конструкций. Поэтому, для требуемого усреднения расплава продолжительность его нахождения в горне строго фиксирована и, следовательно, при увеличении производительности необходимо увеличивать объем горна. Высота горна обычно составляет 0,6 его диаметра.

Нижняя часть шахты выполнена в виде полого цилиндра, в концентрическом пространстве которого непрерывно циркулирует вода, охлаждающая его внутреннюю поверхность. Этот элемент печи называют водяной рубашкой или ватержакетом. Максимальная температура воды, вытекающей из ватержакета 70С.

Рис. 25. Шахтная печь для получения сульфида натрия:

1 – механизм питателя; 2 – питатель; 3 – кожух; 4 – рубашка охлаждения; 5 – летка;

6 – горн.

Между нижней частью шахты и верхом горна оставляют зазор, обеспечивающий доступ воздуха из цеха в плавильную зону печи.

Для выпуска расплава в жидком состоянии в поду печи имеются три летки, равномерно распределенные по окружности. Конструктивно летку оформляют в виде водоохлаждаемой трубы.

В верхней части шахты расположено загрузочное отверстие, через которое забрасывается шихта определенными порциями, называемыми колошами. Работа печи осуществляется также как работа вагранок плавильной строительной и металлургической промышленности (см. п.5.5). В настоящее время наиболее распространены коксогазовые шахтные печи.

Основными преимуществами шахтных печей являются непрерывность процесса, совмещение теплообмена и восстановления в одном процессе, высокая интенсивность процесса и отсутствие ручного труда для перемещения шихты и выгрузки расплава.