- •Федеральное агентство по образованию

- •1. Основные положения эффективной эксплуатации теплотехнического оборудования

- •1.1. Способы тепловой обработки изделий и материалов

- •1.2. Источники тепла для теплотехнологического оборудования

- •1.3. Классификация промышленных печей

- •1.4. Показатели, характеризующие эффективность работы теплотехнологического оборудования

- •1.5. Режим работы теплотехнологического оборудования

- •1.6. Энергетический (тепловой) и материальный баланс установки

- •2. Транспортирование, очистка и удаление дымовых газов

- •2.1. Аэродинамика тепловых установок

- •Сводная таблица для расчета напора

- •2.2. Устройства для транспортирования и удаления теплоносителя

- •Технические характеристики вентиляторов и дымососов

- •2.3. Очистка дымовых газов

- •Техническая характеристика блоков из циклонов ниИгаза

- •3. Теплотехнологическое оборудование строительной промышленности

- •3.1. Шахтные печи

- •3.2. Вращающиеся печи

- •3.3. Туннельные печи

- •Характеристика аэродинамических схем туннельных печей

- •Характеристика вагонеток туннельных печей

- •График подачи вагонеток в печь при ее разогреве

- •3.4. Установки для вспучивания

- •4. Теплотехнологическое оборудование машиностроительной промышленности

- •4.1. Нагревательные печи

- •4.2. Термические печи

- •4.3. Печи для безокислительного нагрева металла

- •Показатели тепловой и производственной работы нагревательных и термических печей работающих на газе

- •5. Теплотехнологическое оборудование химической промышленности

- •5.1. Трубчатые печи

- •5.2. Печи с вращающимся барабаном

- •5.3. Шахтные печи

- •5.4. Камерные печи

- •5.5. Подовые механические печи

- •5.6. Туннельные печи

- •5.7. Печи для сжигания отходов химической

- •6. Общие принципы безопасного обслуживания теплотехнологического оборудования

- •Продолжительность сушки и разогрева печей в летнее время

3.2. Вращающиеся печи

Во вращающихся печах получают преимущественно цементный клинкер, путем обжига мокрых сырьевых смесей (шлама) и сухих. К сырьевой смеси, легкость достижения её состава, малые энергозатраты и гигиенические условия труда. Но главным недостатком этого способа является большой расход топлива. При этом способе достигается экономия топлива, но вместе с этим усложняется приготовление сырьевой смеси и следовательно увеличиваются энергозатраты.

Кроме отличий способов обжига во вращающихся печах можно обжигать различные виды материалов: цемент, известь, шамот, магнезит, доломит и др. Печи отличаются также разнообразием конфигураций и объема рабочего пространства, различными конструкциями внутренних теплообменников и запечных теплоутилизаторов. Поэтому вращающиеся печи можно классифицировать следующим образом:

Первый вид. Вращающиеся печи, работающие по мокрому способу обжига:

а) мощные печи с длиной корпуса L/D30, с внутренними теплообменниками без запечных теплоутилизаторов;

б) печи с длиной корпуса L/D<30, без внутренних теплообменных устройств с запечными теплоутилизаторами;

в) печи с длиной корпуса L/D<30 без запечных утилизаторов тепла с внутренними концераторами шлама.

Второй вид. Вращающиеся печи, работающие по сухому способу обжига:

а) печи с конвейерными кальцинаторами;

б) печи с циклонными теплоутилизаторами;

в) печи с пневмозмеевиками или винтовыми теплоутилизаторами;

г) печи с вакуум-фильтрами шлама;

д) другие виды.

|

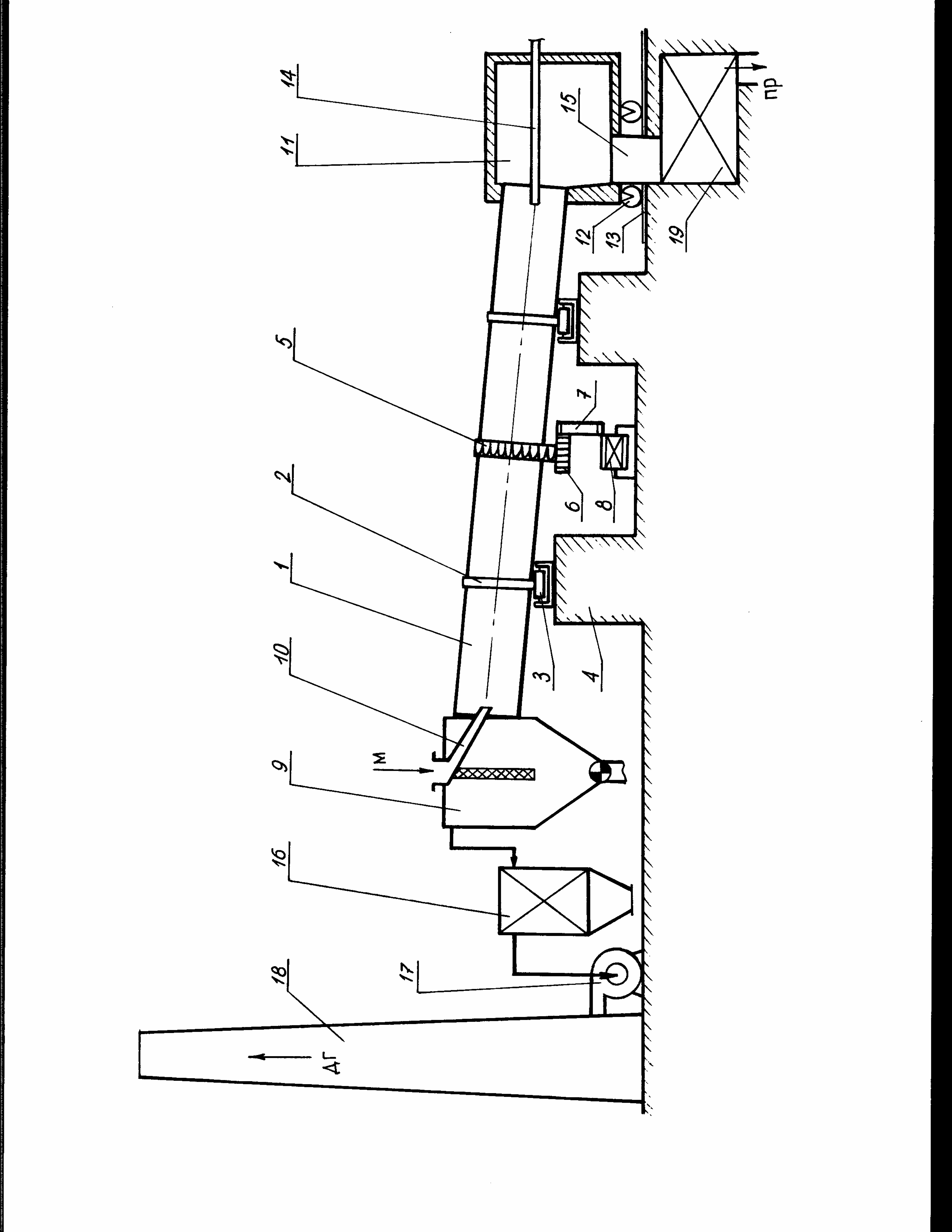

Рис. 4. Схема вращающейся печи: 1 – барабан печи; 2 – бандаж; 3 – роликовые опоры; 4 – фундамент; 5 – венцовая шестерня; 6 – подвенцовая шестерня; 7 – редуктор; 8 – электродвигатель; 9 – загрузочная камера; 10 – питательная труба; 11 – выгрузочная камера; 12 – скаты; 13 – рельсовый путь; 14 – горелка; 15 – выгрузочное устройство; 16 – пылеуловитель; 17 – дымосос; 18 – дымовая труба; 19 – клинкерный холодильник; дг – дымовые газы; м – материал; пр – продукт. |

Основной частью вращающихся печей является стальной слегка наклонный барабан с приводом (рис. 4), облицованный изнутри огнеупором и опирающийся через бандажи на роликоопоры. Вращающийся барабан состоит из отдельных колец (обечаек), изготовленных из стальных листов толщиной от 32 до 120 мм. Обечайки сварены между собой в стык кольцевыми швами, каждая обечайка имеет один или два сварочных шва. Наиболее нагружены обечайки, на которые надеты опорные бандажи – их толщина примерно в два раза больше других. Примерно в середине барабана на него одето венцовое колесо, соединенное через редуктор с электродвигателем. Этот механизм представляет собой привод печи. Опорные устройства вращающихся печей состоят из бандажей и роликов, установленных на фундаменте.

Холодный конец печи соединяется через уплотняющее устройство с загрузочной камерой, на которой крепится питательная труба. Загрузочная камера служит также для подогрева материала. Горячий конец печи соединяется с выгрузочной камерой, которая называется откатной головкой. Её основание имеет колеса (скаты) и по рельсам головку можно откатывать для производства ремонта футеровки корпуса. В головке располагается горелка для сгорания топлива. В днище головки имеется выгрузочное устройство. Места соединения корпуса с пыльной камерой и горячей головкой уплотняются специальными устройствами при помощи резиновых лент и тросов. Назначение их – сократить подсосы холодного воздуха до минимума. Загрузочная камера через газоочистительную камеру соединяется с дымососом, направляющим отработанные дымовые газы в дымовую трубу.

Футеровка корпуса барабана выполняется из магнезиальных, многошамотных и шамотных огнеупорных изделий. Кроме кирпичной кладки холодный участок барабана футеруют огнеупорным бетоном.

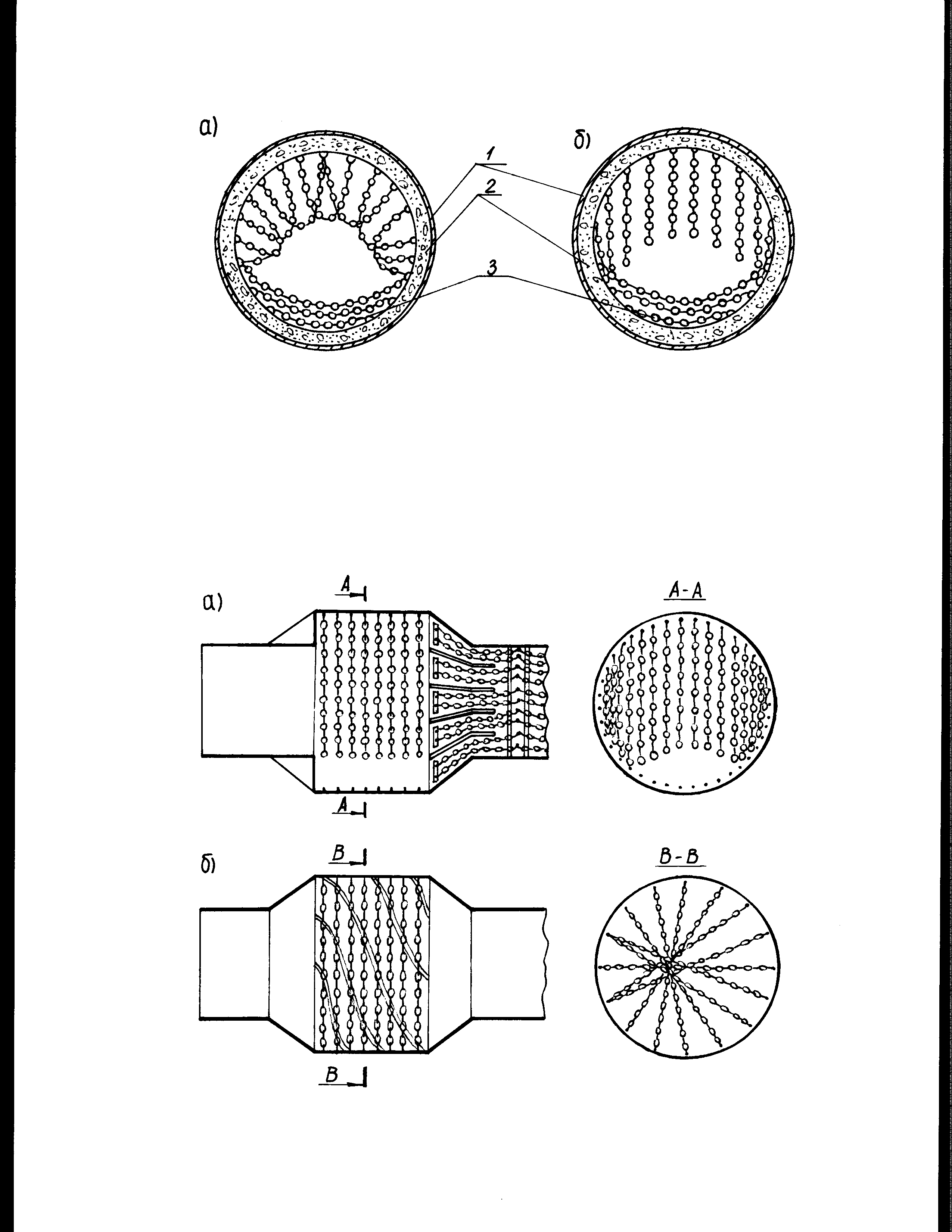

В относительно длинных вращающихся печах, работающих без запечных теплоутилизаторов, устанавливают внутренние теплообменные устройства. В подготовительной зоне навешивают цепи. Навеска цепей может быть гирляндная (рис. 5, а) и коридорная (рис. 5 б). Коридорная навеска по сравнению с гирляндной дает более развитую поверхность теплообмена.

Рис. 5. Навеска цепей внутри барабана: а – гирляндная; б – коридорная;

1 – корпус барабана; 2 – бетонная футеровка; 3 – цепи.

Рис. 6. Шламовый фильтр подогреватель: а – свободная навеска цепей; б – густая навеска цепей с закрепленными цепями.

Шламовые фильтры подогреватели устанавливают в печах мокрого способа обжига вблизи от загрузочного конца на расстоянии в пределах (1,5-2)D. Они предназначены для улавливания пыли внутри газового потока. Применяют два типа шламовых фильтров-подогревателей: со свободно уложенными кольцами (рис. 6, а) и с густо навешанными цепями (рис. 6, б).

В начале реакционной зоны печей, где идет разложение гидроокислов и магниевого карбоната при нагреве материала до температуры 750-800С устанавливают металлические теплообменники из жаропрочной стали. Ячейковые металлические теплообменники могут выполняться в виде наклонных пластин, винтопластиными, звеньевыми и экранирующими (рис. 7, а, б, в, г). Плоские элементы ячейковых теплообменников разделяют поперечное сечение барабана печи на 6-8 секторов (ячеек). Из элементов собирается теплообменник, который занимает часть барабана длиной от 15 до 25 м.

Рис. 7. Металлические ячейковые теплообменники: а – пластинчатые; б – винтопластные; в – звеньевые; г – экранные.

Керамические теплообменники устанавливаются во вращающихся печах мокрого или сухого способа обжига в начале реакционной зоны. Однако их широко не применяют из-за сложности изготовления и недостаточной износоустойчивости рабочих элементов. Внедрение получили только арочные и трубчатые керамические теплообменники (рис. 8, а, б).

Рис. 8. Керамические теплообменники: а – арочные; б – трубчатые.

Теплоутилизаторы вращающихся печей. При мокром способе обжига в качестве запечного теплоутилизатора применяют концентраторы шлама. Концентратор представляет собой горизонтальный металлический барабан, закрытый с торцов глухими стальными днищами, к которым приварены полые цапфы, уложенные на подшипники с водяным охлаждением (рис. 9). Боковая поверхность барабана выполнена в виде кольцевой решетки из стальных колосниковых плит, установленных с зазорами шириной 6-70 мм и скрепленных между собой продольными балками. Решетчатый барабан заключен в кожух, имеющий нижнее отверстие для приема греющих газов и загрузки в печь высушенного материала. Отработанные газы отводятся через верхнее отверстие в кожухе аппарата. Барабан примерно до половины загружен металлическими кольцами (фильтрующая насадка) для увеличения поверхности контакта газов и материала. Шлам поступает в концентратор из распределительного устройства, выполненного в виде лотка, снабженного соплами и расположенного над барабаном. Шлам затекает в слой насадки и на поверхности колец образуется пленка, омываемая идущими снизу греющими газами, в результате шлам подсушивается. Вследствие трения колец друг о друга, высохший шлам счищается и проваливается через щели кольцевой решетки и поступает в печь. В концентраторе влажность шлама уменьшается примерно вдвое.

Рис. 9. Концентратор шлама: 1 – барабан; 2 – днище; 3 – полые цапфы; 4 – колосниковые плиты; 5 – продольные балки; 6 – электропривод; 7 – металлический корпус; 8 – отверстие для отвода дымовых газов; 9 – отверстие для подачи шлама в печь; 10 – вращающаяся печь.

При сухом способе производства в качестве запечных теплоутилизаторов наиболее распространены циклонные теплоутилизаторы. Циклонные теплоутилизаторы по сравнению с другими обладают простотой конструкции, малыми энергозатратами. Однако они имеют недостаточную степень очистки газов. На рис. 10 показан трехступенчатый циклонный теплоутилизатор. Пневмонасос подает сырьевую смесь в приемный бункер (1), откуда при помощи шнека (2) и секторного питателя (3) поступает в газопровод (4), соединяющий циклоны I и II ступени. Газы, выходящие из циклона II ступени, вносят сырье в циклоны I ступени. Из сборного бункера (5) она поступает в газопровод (6), который соединяет циклоны II и III ступени и далее вносится в циклон II ступени. Таким образом, сырьевая смесь последовательно проходит все ступени. Газы и материал в циклонных теплоутилизаторах движутся на встречу друг другу. Смесь прошедшая все циклоны и подогретая до 700-800С поступает в питательную трубу (7) вращающейся печи (10). Обеспыливание газов происходит вначале в механическом пылеулавливателе (8), затем в электрофильтре (9).

Рис. 10. Трехступенчатый циклонный теплоутилизатор.

К старым теплоутилизаторам., появившимся много лет назад относятся конвейерные кальцинаторы (рис. 11). Конвейерные кальцинаторы предназначены для подсушки, дегидратации и частичной декарбонизации гранулированной сырьевой смеси за счет утилизации тепла газового потока, выходящего из печи. Газы температурой 850-950С просасываются (сверху вниз) через слой материала, расположенный на движущейся решетке кальцинатора дважды. После первого прохождения через слой материала (горячий отсек) температура газов уменьшается до 500-600С, а после второго прохождения (холодный отсек) – до 250-200С. Снаружи к камере кальцинатора сбоку устанавливают группу циклонов для промежуточного обеспыливания газов между отсеками.

Рис. 11. Конвейерный кальцинатор: 1 – конвейерная решетка; 2 – горячая камера; 3 – холодная камера; 4 – промежуточный дымосос; 5 – циклоны; 6 – питательная труба; 7 – отвод к дымососу; 8 – вращающаяся печь.

Окускованное сырье загружается в распределительный ящик, расположенный над холодным концом решетки. При её движении сырье равномерно распределяется на полотые верхней ветви решетки слоем 150-250 мм. Мелочь проваливается через решетку, удаляется из аппарата специальным конвейером , направляющим её в барабан печи. В холодном отсеке материал нагревается до 350-450С, а в горячем – до 750-850С. Отходящие газы обеспыливаются в электрофильтре, установленном перед дымососом.

Винтовые теплоутилизаторы (рис. 12) применяются пока в небольшом количестве, их особенностью является то, что передача тепла от греющих газов к сырью осуществляется через металлическую стенку. В них потоки греющих газов и нагреваемого материала разделены: порошкообразное сырье под действием сжатого воздуха движется по спиральному трубопроводу навстречу потоку газов, омывающему змеевик снаружи. Из бункера (1) сырьевая мука пневмонасосом (2) направляется в виде псевдоожиженной массы в змеевиковый трубопровод (3), выполненный из жаропрочной стали и установленный в шахте (4). Пылевоздушная смесь проходит по змеевику, нагревается до 700-800С и выгружается через открытый конец трубопровода в холодный конец печи (5). Отработанные газы отводятся по газоходу (6) в пылеуловитель (7). Сооружение пневмозмееевиков требует сравнительно небольшие капитальные затраты и достаточно надежны в эксплуатации, также в них можно подогревать сырье различной фракции.

Рис.12. Винтовой теплоутилизатор: 1 – бункер; 2 – пневмонасос; 3 – змеевиковый трубопровод; 4 – шахта; 5 – холодный конец вращающейся печи; 6 – газоход; 7 – циклонный пылеуловитель.

Котлы утилизаторы устанавливают за вращающимися печами на заводах, потребляющих пар для технологических целей, например, для тепловлажностной обработки бетонных, асбестоцементных, силикатных и других изделий. Установка котлов-утилизаторов по сравнению с установкой самостоятельных котельных дешевле по стоимости строительства и их эксплуатации. В этом случае 70-80% тепловой мощности расходуется на обжиговый процесс, а 20-30% - на получение пара.

Охладители продуктов обжига (клинкерные холодильники). Для охлаждения продукта обжига, получаемого во вращающихся печах применяют колосниково-переталкивающие и барабанные холодильники. Воздух, подогретый в холодильниках от обожженного материала, частично или полностью направляется в печи для сжигания топлива.

На печах малой производительности примерно до 15 т/ч используют однобарабанные холодильники (рис.13). Он представляет собой стальной наклонный цилиндрический барабан, установленный на две роликовые опоры и офутерованный с горячего конца чугунными плитами. Барабан вращается с помощью самостоятельного электропривода. Клинкер охлаждается вследствие просасывания холодного воздуха через разгрузочный конец барабана навстречу движущему материалу. Для ускорения охлаждения продукта обжига внутри барабана устанавливают теплообменные устройства: в горячей части – пересыпающие лопасти, в холодной – ячейковые теплообменники.

Многобарабанные холодильники (рис. 14) используются на печах производительностью до 25 т/ч. Они отличаются от однобарабанных более интенсивным охлаждением клинкера. В комплект холодильника входят 10-12 барабанов, равномерно размещенных по периферии горячего конца печи. Они прикреплены к ней и вращаются вместе с ней (собственного привода холодильник не имеет). Каждый барабан со стороны входного конца состыкован с течкой, другой коней которой соединен с отверстием в корпусе печи. Через течки продукт обжига перегружается из барабана печи в холодильник и нагретый воздух из холодильника в печь. Со стороны разгрузочного конца цилиндры открыты и через торцы происходит выгрузка охлажденного продукта.

-

Рис. 13. Однобарабанный клинкерный холодильник: 1 – барабан; 2 – роликовые опоры; 3 – электропривод; 4 – редуктор; 5 – зубчатая передача; 6 – разгрузочная течка; 7 – вращающаяся печь.

Рис. 14. Многобарабанный клинкерный холодильник: 1 – металлические полки; 2 – несущая конструкция; 3 – огнеупорные выступы; 4 – корпус печи; 5 – загрузочное отверстие; 6 – корпус холодильного барабана; 7 – огнеупорная обмуровка.

Рис. 15. Колосниково- переталкивающий холодильник: 1 – отверстие для поступления клинкера; 2 – шахта; 3 – колосниковая решетка; 4 – подвижные колосники; 5 – неподвижные колосники; 6 – вентилятор острого дутья; 7 – окна общего дутья; 8 – окна для удаления избыточного воздуха; 9 – сортировочный грохот; 10 – цепной транспортер для мелочи; 11 – транспортер для мелочи; 11 – транспортер готового продукта.

Собственного дутьевого вентилятора холодильники не имеют. Окружающий воздух засасывается за счет разряжения, создаваемого дымососом.

Внутри многобарабанного холодильника также предусматривают теплообменные устройства для интенсификации охлаждения материала.

Колосниково-переталкивающий холодильник (рис. 15) снабжен горизонтальной или наклонной решеткой, размещенной в камере обмурованной огнеупорным кирпичом. Полотно решетки собирается из подвижных и неподвижных попеременно расположенных рядов стальных колосниковых плит со щелевыми отверстиями для прохода воздуха. На решетке располагается слой материала, через который снизу вверх однократно продувается холодный воздух, при этом материал переталкивается колосниками и охлаждается до 60-80С. Полотно решетки по длине имеет две зоны: горячую со стороны загрузки материала и холодную – со стороны выгрузки.

Холодильник оборудован 3 – 4 дутьевыми вентиляторами: первый из них (по ходу материала) называется вентилятором острого дутья (с маленькой производительностью и давлением 8-10 кПа) и предназначен он для резкого сброса температуры выгружаемого из печи продукта и выравнивания его слоя на колосниковой решетке. Другие вентиляторы общего дутья подают в холодильник основную часть продуваемого воздуха. Воздух, проходящий через горячую зону решетки, в дальнейшем направляется в печь на горение топлива, воздух продуваемый через холодный участок как избыток выбрасывается в атмосферу, пройдя перед этим очистку в пылеосадителях.

Процессы обжига цементного клинкера во вращающихся печах. Процесс обжига во вращающейся печи происходит по следующему принципу. Сырьевая смесь, вне зависимости от способа подготовки, подается через питательную трубу с холодного конца барабана, с другого конца подводится топливо и воздух. Топливо сжигается в факеле при помощи горелочных устройств и, полученные продукты горения тягодутьевой системой направляются к загрузочному концу печи, то есть навстречу движущемуся материалу. Отходящие газы и факел отдают свое тепло материалу и футеровки печи. Футеровка в свою очередь, нагреваясь, передает тепло обжигаемому материалу. Таким образом, теплообмен в печи происходит тремя способами: лучистой передачей тепла, конвекцией и теплопроводностью.

Благодаря наклону и вращению печи, смесь перемещается вперед, располагаясь внутри в виде сегмента и непрерывно при этом пересыпаясь, что обуславливает хорошее перемешивание слоя материала, нагреваемого печными газами. В результате этого движения происходят тепловые и физико-химические преобразования материала, приводящие к образованию цементного клинкера.

Обжиг сырьевой смеси происходит в следующих технологических зонах: сушки, подогрева, кальцинирования, экзотермических реакций, спекания и охлаждения. При мокром способе производства все эти зоны располагаются внутри печи, за исключением большей части зоны охлаждения, находящейся в холодильнике. При сухом способе в запечных теплоутилизаторах находятся зоны досушки, подогрева и начало зоны кальцинирования, в печи – зоны кальцинирования, экзотермических реакций, спекания и начало зоны охлаждения, в холодильнике – зона охлаждения.

В зоне досушки происходит испарение механически связанной влаги, удаление адсорбированной воды и частичное выделение кристаллизированной воды из амоносиликатов. Причем, в печах мокрого способа эта зона находится на месте расположения внутренних теплообменных устройств, а в печах сухого способа – в начальной ступени теплоутилизатора.

Далее сырьевая смесь нагревается в зоне подогрева до 450-600С, где начиная с 500С возникают процессы дегидратации и разложения каолинового ядра глинистого компонента, а также декарбонизация углекислого магния. На этом участке вращающейся печи устанавливают металлические или керамические теплообменники, снижающие температурный период между отходящими газами и материалом.

При температурах 700-1000С в зоне кальцинирования происходит декарбонация CaCO3 и MgCO3. Эта зона с теплотехнической точки зрения является главной зоной печи с максимальным потреблением тепла.

Основные клинкерные минералы образуются при температуре 950 1250С в зоне экзотермических реакций, а в зоне спекания при температуре 1250 1400С этот процесс заканчивается. Этот участок печи и располагающаяся здесь же зона горения самые ответственные части, так как от правильной организации процесса горения топлива и дальнейшего использования тепла продуктов сгорания зависит расход тепла на обжиг и качество клинкера.

Процесс обжига завершается охлаждением клинкера в холодильнике. Быстрое охлаждение препятствует разложению алита и способствует фиксации жидкой фазы и мелкой кристаллизации клинкерных минералов и росту самих кристаллов.

Розжиг вращающихся печей. Перед тем, как разжечь печь, необходимо прикрыть дымовой шибер и убедиться в исправности всего вспомогательного оборудования и КИП путем его апробирования. При работе на газе проверяют газоплотность системы, продувают газопроводы «на свечу» и вентилируют печь. Печи, работающие на мазуте и пылеугольном топливе, разжигают с помощью костра из дров, заранее уложенных в виде клетки в топочном пространстве на расстоянии около 5 м от устья форсунки или горелки. Для розжига печи на газе вместо дровяного костра применяют запальное устройство.

После горения топливного факела в течении 20-30 мин требуется осмотреть близлежащие от факела участки футеровки. Если они разгорелись до слабокрасного свечения, то приоткрывают дымовой шибер и пускают барабан печи от вспомогательного привода с частотой вращения, равной 60 оборотов в минуту. При нагреве футеровки до ярко-красного свечения барабан переводят со вспомогательного на главный привод и печь разогревают еще около 3 ч, поднимая постепенно температуру газов до заданного уровня. Затем, остановив подачу топлива и первичного воздуха, через специально предназначенное отверстие тщательно осматривают разогрев футеровки по всей длине барабана. Убедившись в достаточном разогреве и исправности футеровки, печь пускают в работу с одновременной загрузкой её сырьем, составляющей около 70% от нормы. В течение 48 часов загрузку сырья доводят до нормы.

Обслуживание печи во время ее работы. В процессе работы печи должна поддерживаться постоянная загрузка ее сырьем и топливом, это обеспечивает стабильный температурный режим печи. Неравномерность загрузки приводит к смещению технологических зон по длине барабана, а, следовательно, к изменению физико-химических свойств готового продукта, то есть к выпуску брака. Стабильность режима – основное условие нормальной эксплуатации вращающихся печей.

Температурные колебания отходящих газов должны быть не более 25С по отношению к норме, а содержание в них компонентов недожога (СО+СН4+Н2) не превышать 0,2%, содержание О2 может колебаться в пределах 0,5% нормы. Разряжение газов в горячей головке печи должно составлять не менее 30 Па. Переключение печи на тихий ход допускается лишь в крайнем случае, когда регулирование подачи топлива и воздуха не дает необходимого эффекта. Не допускается работа печи с отключенными или неисправленными пылеуловителями.

К особенностям вращающихся печей относится трудность управления технологическим процессом, с большим количеством воздействий на него посторонних факторов, возмущений, искажающих ход обжига. Причем, возмущения, возникающие в процессе обжига равны, а часто и превосходят возмущений, вызванных органами управления печным агрегатом. Кроме всего, зачастую они становятся неконтролируемыми.

Все возмущения можно разделить на внутренние и внешние. К внешним обычно относят изменения параметров потока материала, поступающего в печь, а также изменение условий окружающей среды. К внутренним причисляют возмущения, возникающие в ходе технологического процесса.

Для вращающихся печей наиболее характерны следующие виды внешних возмущений:

- изменение теплотворной способности топлива;

- изменение химического состава, влажности, температуры и тонкости помола сырья;

- неравномерное поступление сырьевой смеси в агрегат;

- изменение количества и температуры воздуха, поступающего в печь из клинкерного холодильника;

- изменение количества возвращаемой в печь пыли;

- случайные изменения расхода топлива;

- изменение температуры первичного воздуха;

- изменение атмосферных условий.

Казалось бы, что ликвидировать перечисленные возмущения возможно при помощи автоматизации всех процессов, но уменьшение дисперсии этих изменений представляет собой сложную техническую задачу, так как в ряде случаев она может быть решена только частично, причем не всегда экономически оправдано. Исключение большего числа внешних возмущений не приводит к точной технологии производства из-за наличия внутренних возмущений, обусловленных несовершенством разработанной технологией обжига и влиянием управляющих воздействий.

К основным внутренним возмущениям относятся:

- износ внутренних теплообменных устройств печей;

- нарастание толщины слоя обмазки в циклонных теплообменниках;

- изменение скорости движения материала в печи;

- кальцинирование или обрушение колец цепных теплообменников;

- клинкерное пыление;

- изменение положений зон в печи;

- циркуляция щелочей и пыли между материалом и уходящими газами;

- неравномерность теплопередачи в следствие сдвига тепловых зон.

Устранение внутренних возмущений возможно проведением предупредительных мероприятий, а также в ходе планового ремонта.

В целях предупреждения возникновения возмущений один раз в месяц проводят технический осмотр вращающейся печи. При текущем ремонте устраняют небольшие дефекты. Более крупные дефекты устраняют при среднем ремонте с частичной разборкой агрегата, заменой отдельных узлов и регулировкой подвижных частей. При капитальном ремонте, который проводится раз в двадцать пять лет заменяют крупные изношенные блоки, включая и корпус барабана.

Ремонт вращающихся печей по установленным нормативам может осуществляться:

а) путем одновременной замены всей изношенной части при наличии заранее приготовленного (смонтированного) нового блока;

б) последовательной заменой нескольких изношенных блоков;

в) заменой отдельных узлов.

Наиболее индустриальный и менее продолжительный первый способ ремонта. Однако он требует больших подготовительных работ и свободных площадей для сборки нового блока до остановки печи. В ремонте должны максимально использоваться средства механизации и измерений: краны, лебедки, тракторы, гидравлические домкраты, полуавтоматические сборочные аппараты, геодезические приборы и т.д. Механический ремонт вращающихся печей обычно совмещают по времени с футеровочными и теплоизоляционными работами с целью выигрыша рабочего времени.

В ходе эксплуатации печей их производительность должна поддерживаться на проектном уровне. Для увеличения производительности работающей печи рекомендуется проводить следующие мероприятия:

1) увеличение объема загружаемого в агрегат сырья, без нарушения технологических зон и теплового режима печи;

2) повышение температуры и количества дымовых газов;

3) уменьшение избытка воздуха идущего на горение;

4) увеличение скорости вращения печи;

5) установка кольцевых перемычек в промежуточной и разгрузочной секциях;

6) увеличение емкости питателя и разгрузочного механизма;

7) уменьшение начальной влажности сырья;

8) повышение температуры исходного материала;

9) установка цепей, лопастей или других теплообменных элементов на разгрузочном конце печи;

10) ввод предварительного подогрева воздуха, идущего на горение;

11) уменьшение подсосов холодного воздуха внутри горячего конца печи;

12) увеличение тяги при помощи повышения высоты дымовой трубы или использования поддува;

13) установка КИП и автоматики в режим максимальной производительности.