- •Федеральное агентство по образованию

- •1. Основные положения эффективной эксплуатации теплотехнического оборудования

- •1.1. Способы тепловой обработки изделий и материалов

- •1.2. Источники тепла для теплотехнологического оборудования

- •1.3. Классификация промышленных печей

- •1.4. Показатели, характеризующие эффективность работы теплотехнологического оборудования

- •1.5. Режим работы теплотехнологического оборудования

- •1.6. Энергетический (тепловой) и материальный баланс установки

- •2. Транспортирование, очистка и удаление дымовых газов

- •2.1. Аэродинамика тепловых установок

- •Сводная таблица для расчета напора

- •2.2. Устройства для транспортирования и удаления теплоносителя

- •Технические характеристики вентиляторов и дымососов

- •2.3. Очистка дымовых газов

- •Техническая характеристика блоков из циклонов ниИгаза

- •3. Теплотехнологическое оборудование строительной промышленности

- •3.1. Шахтные печи

- •3.2. Вращающиеся печи

- •3.3. Туннельные печи

- •Характеристика аэродинамических схем туннельных печей

- •Характеристика вагонеток туннельных печей

- •График подачи вагонеток в печь при ее разогреве

- •3.4. Установки для вспучивания

- •4. Теплотехнологическое оборудование машиностроительной промышленности

- •4.1. Нагревательные печи

- •4.2. Термические печи

- •4.3. Печи для безокислительного нагрева металла

- •Показатели тепловой и производственной работы нагревательных и термических печей работающих на газе

- •5. Теплотехнологическое оборудование химической промышленности

- •5.1. Трубчатые печи

- •5.2. Печи с вращающимся барабаном

- •5.3. Шахтные печи

- •5.4. Камерные печи

- •5.5. Подовые механические печи

- •5.6. Туннельные печи

- •5.7. Печи для сжигания отходов химической

- •6. Общие принципы безопасного обслуживания теплотехнологического оборудования

- •Продолжительность сушки и разогрева печей в летнее время

3.3. Туннельные печи

Туннельные печи применяют для обжига строительных керамических изделий (кирпича, плитки, канализационных труб, сантехнических изделий и др.). Они являются наиболее совершенными по сравнению с другими видами печей, используемых для обжига данных видов изделий, т.к. значительно улучшают условия труда обслуживающего персонала и имеют более высокую производительность.

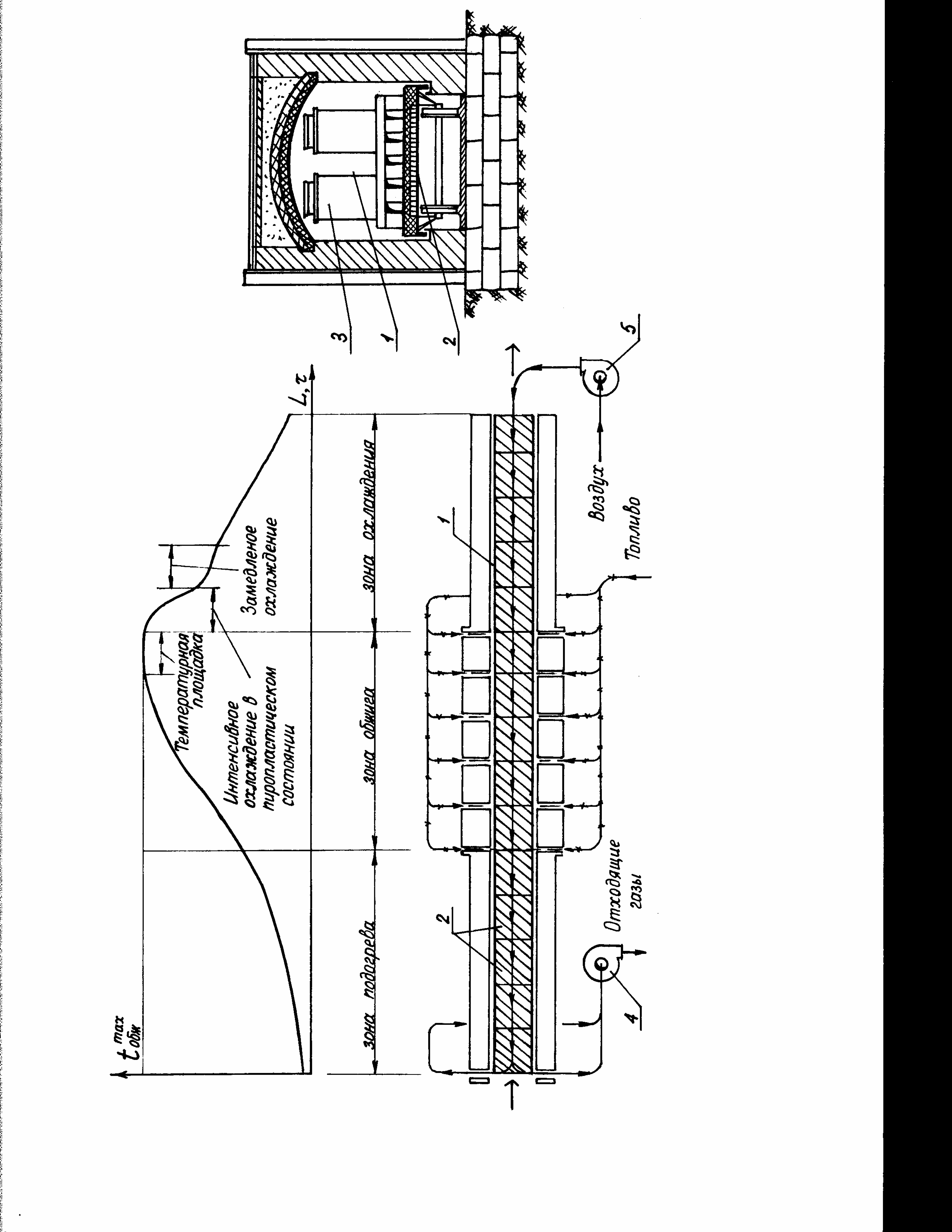

Рабочей камерой туннельной печи (рис. 16) служит сквозной канал (1), заполненный вагонетками (2), на которых установлены изделия (3). В средней части печи размещена зона обжига. В ней сжигается топливо и продукты горения, проходя через зону подогрева, омывают и подогревают изделия. Отработанные дымовые газы выбрасываются в атмосферу дымососом (4). Воздух в зону охлаждения подается вентилятором (5). Охлаждая изделия, он нагревается и поступает в зону обжига, где используется для процесса горения топлива.

В зоне подогрева изделия досушиваются и подогреваются в зоне обжига, а в конце ее происходит некоторое время выдержка изделий при максимальной температуре. В зоне охлаждения изделия сначала быстро остывают и переходят из пиропластического состояния в хрупкое, далее интенсивность охлаждения понижается. Процесс охлаждения заканчивается когда изделия достигнут температуры выгрузки (50-60 С).

При установившейся работе печи, туннель целиком загружен вагонетками, при этом наружные торцы крайних вагонеток почти совпадают с обрезами стен печи. Для загрузки очередной вагонетки, ее по рельсовым путям подают к загрузочному торцу печи и заталкивают в печь толкателем. Состав вагонеток, находящийся в туннеле, перемещается на длину одной вагонетки и с другого конца печи выталкивается вагонетка с обожженными изделиями. Подобное перемещение вагонеток может производиться либо непрерывно, либо ритмично. Таким образом, в туннельных печах, в отличие

|

Рис. 16. Принципиальная схема туннельной печи. |

от кольцевых, тепловые зоны расположены стабильно, а обжигаемый материал перемещается относительно этих зон вдоль туннеля навстречу потоку газов, что дает возможность достигнуть высоких температур нагрева (примерно до 1700С).

Туннельные печи классифицируются по следующим признакам:

- по форме туннеля различают печи с прямолинейным и кольцевым каналом, щелевые и много канальные;

- по способу перемещения обжигаемых изделий печи бывают вагонеточные, ленточные, роликовые, со скользящими подкладками, с вращающимся и шагающим подом;

- по способу теплообмена различают печи прямого огня и муфельные печи;

- по источнику теплоснабжения печи могут быть пламенными и электрическими;

- по способу сжигания топлива.

Туннельные печи конструктивно отличаются друг от друга по аэродинамической схеме движения дымовых газов и воздуха. Наиболее распространенные схемы приведены в табл. 4.

Таблица 4

Характеристика аэродинамических схем туннельных печей

|

№ схемы рис. 37 |

Особенности схем |

Краткая оценка схемы |

|

1 |

2 |

3 |

|

а |

Один отсасывающий вентилятор |

Вся печь работает под разряжением при открытом канале с выгрузочной стороны печи. Большие подсосы излишнего воздуха и значительная неравномерность температур по высоте печи. Повышенный расход топлива |

|

б |

Два концевых вентилятора, с нагнетанием холодного воздуха и отсосом дымовых газов |

Простейшая и наиболее надежная схема для случая, когда не требуется отбор теплого воздуха для сушки |

|

Продолжение табл. 4 | ||

|

1 |

2 |

3 |

|

в |

Отбор нагретого воздуха из зоны охлаждения в сушилку |

Схема требует тщательного регулирования режима работы среднего вентилятора во избежание частичного отсоса дымовых газов из зоны обжига |

|

г |

Передача нагретого воздуха из зоны охлаждения в зону подогрева |

Существенно улучшается работа зоны подогрева, сокращается перепад температуры по высоте печи |

|

д |

Рециркуляция газов в зоне подогрева |

Схема сложная и трудно поддающаяся регулированию. Её применение оправдано лишь при обжиге сырца повышенной влажности |

|

е |

Забор воздуха через открытые выгрузочные торцы печей и нагнетание его через сопловые турбулизаторы в зоне остывания

|

Обеспечивает выравнивание температур в зоне охлаждения, подогрева и обжига |

|

ж |

Вентиляция подвагонеточного пространства посредством специальных вентиляторов |

Достигается минимальный газообмен между печным каналом и окружающей средой |

|

з |

Вентиляция подвагонеточного пространства при помощи основных вентиляторов |

Вентиляция подвагонеточного пространства при такой схеме не эффективна и затрудняет работу основных вентиляторов |

Системы нагнетания и отбора воздуха и газов могут быть как сосредоточенные, так и распределенные. Сосредоточенный отбор газов обеспечивает работу с повышенными их скоростями по всей длине зоны подогрева, но не дает гибкого регулирования температурной кривой по отдельным зонам. Отбор газов в туннельных печах применяется в основном нижний, так как при верхнем отборе резко вырастает перепады температур по высоте зоны подогрева. Подача холодного воздуха в зону остывания возможна как верхняя, так и нижняя, причем, верхняя подача более эффективна при большом напоре воздуха.

Оборудование туннельных печей. Основным элементом туннельной печи является обжигательный канал, имеющий длину от 40 до 180 м и ширину от 1,7 до 3 м. Стабилизация заданной температурной кривой обжига возможна при определенных соотношениях между длиной и площадью поперечного сечения обжигательного канала. Канал перекрывается арочным сводом со стрелой подъема от 1/5 до 1/7 ширины печи.

Стены печей выкладывают составными: в зоне подогрева из 2,5 обыкновенного кирпича в зоне обжига из 1 обычного, 1 шамотного и 1 диатомитового кирпича; в зоне остывания из 2 обыкновенных кирпичей и 1 шамотного. В последнее время некоторые туннельные печи строят из жароупорного бетона. Толщина стен должна обеспечивать температуру наружной поверхности, не превышающей 50С. В наиболее высокотемпературной части печи стены выкладывают толщиной до 1,5 м. Для компенсации температурных расширений между составными частями стен (облицовкой, изоляцией и футеровкой) устраивают температурные швы, заполняемые асбестовым шнуром.

В конструкции печного канала в качестве обязательных элементов должны предусматриваться металлический каркас или наклонные наружные стены для восприятия горизонтальных распорных усилий свода; лабиринтовые стыки стен и вагонеток; песочные затворы для уменьшения газообмена между подвагонеточным пространством и печным каналом; песочницы для постоянного пополнения песком желобов песочных затворов; пескоуловители для приема песка, увлекаемого фартуками вагонеток; аварийные окна, размещаемые на стыке зон обжига и охлаждения, предназначенные для ликвидации завалов садки; двери, снижающие газообмен с окружающей средой через торцы канала. Для этих же целей на загрузочном конце канала в отдельных случаях устраивают форкамеры со шлюзовыми затворами. В высокотемпературных печах устраивают смотровые подвагонеточные подвалы, которые дают возможность предупреждать и быстро ликвидировать аварию.

Печные вагонетки. Характеристика основных типов вагонеток туннельных печей приведена в табл. 5. Для предохранения от высоких температур металлические поды вагонеток футеруют шамотными камнями или жароупорным бетоном с теплоизолирующей прокладкой из легковесного кирпича. Стыки между стенами печи и вагонетками выполняются в виде лабиринта с песочным затвором. Передвижение вагонеток в туннельных печах осуществляется гидравлическим и механическим толкателем вагонеток.

Таблица 5