- •Федеральное агентство по образованию

- •1. Основные положения эффективной эксплуатации теплотехнического оборудования

- •1.1. Способы тепловой обработки изделий и материалов

- •1.2. Источники тепла для теплотехнологического оборудования

- •1.3. Классификация промышленных печей

- •1.4. Показатели, характеризующие эффективность работы теплотехнологического оборудования

- •1.5. Режим работы теплотехнологического оборудования

- •1.6. Энергетический (тепловой) и материальный баланс установки

- •2. Транспортирование, очистка и удаление дымовых газов

- •2.1. Аэродинамика тепловых установок

- •Сводная таблица для расчета напора

- •2.2. Устройства для транспортирования и удаления теплоносителя

- •Технические характеристики вентиляторов и дымососов

- •2.3. Очистка дымовых газов

- •Техническая характеристика блоков из циклонов ниИгаза

- •3. Теплотехнологическое оборудование строительной промышленности

- •3.1. Шахтные печи

- •3.2. Вращающиеся печи

- •3.3. Туннельные печи

- •Характеристика аэродинамических схем туннельных печей

- •Характеристика вагонеток туннельных печей

- •График подачи вагонеток в печь при ее разогреве

- •3.4. Установки для вспучивания

- •4. Теплотехнологическое оборудование машиностроительной промышленности

- •4.1. Нагревательные печи

- •4.2. Термические печи

- •4.3. Печи для безокислительного нагрева металла

- •Показатели тепловой и производственной работы нагревательных и термических печей работающих на газе

- •5. Теплотехнологическое оборудование химической промышленности

- •5.1. Трубчатые печи

- •5.2. Печи с вращающимся барабаном

- •5.3. Шахтные печи

- •5.4. Камерные печи

- •5.5. Подовые механические печи

- •5.6. Туннельные печи

- •5.7. Печи для сжигания отходов химической

- •6. Общие принципы безопасного обслуживания теплотехнологического оборудования

- •Продолжительность сушки и разогрева печей в летнее время

5. Теплотехнологическое оборудование химической промышленности

В печах химической промышленности термическая обработка материала связана со сложными химическими и физико-химическими процессами. Тепловая работа этих печей отличается большой сложностью и представляет собой комплекс процессов получения тепла, его преобразования и использования для осуществления технологического процесса, которая определяется термодинамическим и кинетическим расчетами процесса. Кинетические характеристики необходимо учитывать сточки зрения выхода продуктов и размеров печи, так как по мере приближения к равновесию скоростей реакций существенно снижаются и для достижения полного равновесия размеры печи пришлось бы чрезмерно увеличивать.

Термодинамические расчеты позволяют получить величину и знак теплового эффекта реакций в печи, а также определить возможный механизм процесса термической переработки материала.

Оптимальным температурным режимом процесса называют температурные условия, при которых обеспечивается максимальная производительность по целевому продукту в данной печи.

На режим работы печи оказывает большое влияние состав атмосферы в печи, необходимый для правильного протекания технологических процессов. Для окислительных процессов газовая среда в печи должна содержать кислород, количество которого колеблется от 3 до 15% и больше. Для восстановительной среды содержание кислорода до 1-2% и присутствие восстанавливающих газов (СО, Н2 и др. 10-20% и больше. Состав газовой фазы определяет условия сжигания топлива в печи и зависит от количества воздуха, поступающего на горение.

Движение газов в печи оказывает существенное влияние на технологический процесс, на горение топлива и теплопередачу, а в таких печах как «кипящего слоя» движение газов является основным и определяющим фактором устойчивой работы печи.

Движение материала, подвергающегося обработке, также тесно связано с тепловым режимом печи и оказывает большое влияние на скорость технологического процесса. Так, движение расплава в реакторе фосфорных или хлорбариевых печей играет решающую роль в равномерном нагреве расплава, а движение твердых материалов имеет определенное влияние на скорость и полному процесса переработки, так как от интенсивности движения и перемешивания зависят величина активной реакционной поверхности и теплообмен в зоне контакта.

5.1. Трубчатые печи

Назначение и классификация трубчатых печей. Трубчатые печи широко распространены в химической, нефтяной и нефтеперерабатывающей промышленности и применяются для таких технологических процессов, как термический и каталитический крекинг, перегонка нефти, очистка масел и др.; отличаются высокой тепловой эффективностью, так как теплота передается трубчатой поверхности не только конвекцией, но и радиацией.

Трубчатые печи могут сооружаться высокой тепловой мощности, поэтому являются достаточно компактными агрегатами. Однако, по сравнению с паровыми котлами они обладают меньшими коэффициентами теплоотдачи со стороны нагреваемой среды, а отложение кокса на внутренней поверхности трубок снижает эффективность использования теплообменной поверхности.

В настоящее время на основе достижений современной теплотехники в области общей комплексной теории печных процессов по вопросам сжигания топлива и интенсификации процессов теплопередачи создан ряд конструкций высокопроизводительных трубчатых печей.

Трубчатые печи в зависимости от теплопроизводительности, температуры и давления нагреваемой среды на выходе и входе, вида топлива, физико-химических свойств нагреваемой среды и равномерности нагрева, а также от других особенностей технологического процесса могут различаться как по конструкции самой печи, так и по конструкции ее трубного змеевика.

Трубчатые печи различных типоразмеров, но с равными поверхностями радиационных труб, могут отличаться следующими основными признаками:

1) формой – ширококамерные, узкокамерные, цилиндрические, кольцевые и др.;

2) относительным расположением осей факела и труб – параллельное, перпендикулярное;

3) расположением труб радиации и конвекции – вертикальное, горизонтальное, винтовое и др.;

4) расположением конвекционной камеры относительно радианной – верхнее, нижнее, боковое среднее;

5) способом сжигания топлива – беспламенное с щелевыми или туннельными горелками или с настильным пламенем, с дифференциальным подводом воздуха или газа по высоте факела;

6) числом секций или камер в зоне реакций;

7) длиной радианных и конвекционных труб;

8) видом обмуровки – подвесной кирпич, легковесный кирпич, бетон легковесный блочный; торкрет-бетон, волокнистые материалы или блоки;

9) типом применяемых горелок.

Особенности эксплуатации трубчатых печей. Трубчатая печь представляет собой непрерывный змеевик, по трубам которого прокачивают перерабатываемый продукт (нефть, мазут, газойль). Змеевик такой печи составлен из прямых труб, соединенных между собой калачами или специальными перепускными двойниками. Шаг между трубами составляет 1,8d-2d, где d – наружный диаметр трубы. Трубчатые печи встречаются как правило радиационно-конвективного типа, только конвективные или только радиационные печи применяются редко.

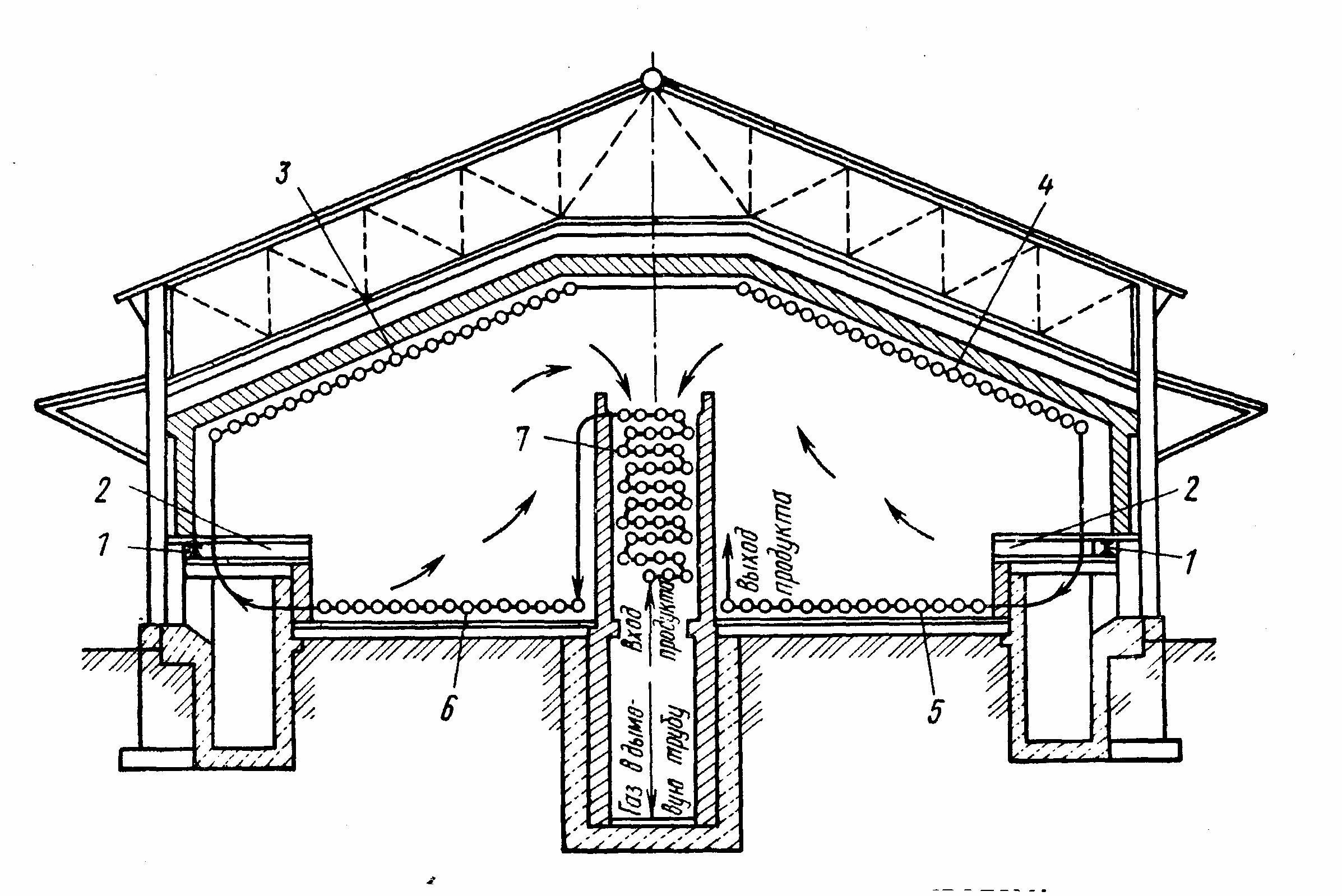

Рис. 23. Двухкамерная печь с наклонным сводом: 1 – форсунки; 2 – муфели; 3,4 – потолочные экраны; 5,6 – подовые экраны; 7 – конвекционная камера.

На рис. 23 показан разрез типовой двухкамерной печи с наклонным сводом радиационно-конвективного типа. Наклонный свод способствует равномерному поглощению лучистой теплоты. Она имеет две камеры радиации (топочные камеры), в которых по периметру потолка и пода находится однорядный экран, и одну камеру конвекции, в которой размещен змеевик. В камере радиации сжигается топливо, и расположенные там трубы (экран) воспринимают теплоту преимущественно через излучение. Из отходящих дымовых газов теплота передается главным образом конвекцией – при непосредственном контакте дымовых газов с трубами конвекционной камеры. Температура продуктов, как правило, на входе в печь имеет значение 300С, на выходе 600С, скорость движения нагреваемого продукта на входе в печь достигает 4 м/с. Печи тяжелого сырья имеют два потока продукта, а печи легкого сырья – один. Сырье последовательно проходит через конвекционные и радианные трубы.

Трубчатые печи оборудуются форсунками, число которых может достигать 20 и более штук. Форсунки для подачи топлива размещаются в специальных муфелях. Основным видом топлива в трубчатых печах являются газ и мазут. Распыл мазута осуществляется паром. Горение длиннопламенное. Коэффициент избытка топлива в топке т=1,4-1,8.КПД печей составляет 50-70% и достигает 80% при утилизации уходящих газов. При температуре уходящих газов менее 400С применяют в качестве утилизаторов воздухоподогреватели, при температуре более 400С используют котлы-утилизаторы.

Тепловая мощность трубчатых печей превышает 27 кВт. Тепловое напряжение топочного объема составляет 27-28 кВт, а теплонапряжение поверхности нагрева радиационных труб – 16-отлично кВт/м2.

Скорость дымовых газов в межтрубном пучке конвекционной камеры составляет 3-4 м/с при обычной естественной тяги, которая обеспечивается дымовой трубой высотой 40-50 м.

Наибольшую эффективность имеют трубчатые печи с излучательными стенками. В этих печах боковые стенки составляются из беспламенных панельных горелок, позволяющих сжигать топливо с малым коэффициентом избытка воздуха без потерь от химической неполноты сгорания и при больших тепловых напряжениях топочного пространства. Необходимое для горения количество воздуха инжектируется топливным газом непосредственно из атмосферы. Высокое значение КПД печей с излучающим стенками связано с работой горелок на малых т, что способствует снижению потерь тепла с уходящими газами, а также потерь в окружающую среду в следствии малых габаритов печей.

Модернизация действующих печей направлена на увеличение площади экранирования за счет увеличения диаметра труб и применения спиралевидного змеевика. Спиралевидный змеевик образуется с помощью дополнительных труб, проходящих вертикальную по торцевым сторонам печи и соединяющих попеременно трубы потолочного и подового экрана. Таким образом, на некоторых установках площадь тепловоспринимающей поверхности можно увеличивать в 1,5 раза.