- •Федеральное агентство по образованию

- •1. Основные положения эффективной эксплуатации теплотехнического оборудования

- •1.1. Способы тепловой обработки изделий и материалов

- •1.2. Источники тепла для теплотехнологического оборудования

- •1.3. Классификация промышленных печей

- •1.4. Показатели, характеризующие эффективность работы теплотехнологического оборудования

- •1.5. Режим работы теплотехнологического оборудования

- •1.6. Энергетический (тепловой) и материальный баланс установки

- •2. Транспортирование, очистка и удаление дымовых газов

- •2.1. Аэродинамика тепловых установок

- •Сводная таблица для расчета напора

- •2.2. Устройства для транспортирования и удаления теплоносителя

- •Технические характеристики вентиляторов и дымососов

- •2.3. Очистка дымовых газов

- •Техническая характеристика блоков из циклонов ниИгаза

- •3. Теплотехнологическое оборудование строительной промышленности

- •3.1. Шахтные печи

- •3.2. Вращающиеся печи

- •3.3. Туннельные печи

- •Характеристика аэродинамических схем туннельных печей

- •Характеристика вагонеток туннельных печей

- •График подачи вагонеток в печь при ее разогреве

- •3.4. Установки для вспучивания

- •4. Теплотехнологическое оборудование машиностроительной промышленности

- •4.1. Нагревательные печи

- •4.2. Термические печи

- •4.3. Печи для безокислительного нагрева металла

- •Показатели тепловой и производственной работы нагревательных и термических печей работающих на газе

- •5. Теплотехнологическое оборудование химической промышленности

- •5.1. Трубчатые печи

- •5.2. Печи с вращающимся барабаном

- •5.3. Шахтные печи

- •5.4. Камерные печи

- •5.5. Подовые механические печи

- •5.6. Туннельные печи

- •5.7. Печи для сжигания отходов химической

- •6. Общие принципы безопасного обслуживания теплотехнологического оборудования

- •Продолжительность сушки и разогрева печей в летнее время

3.4. Установки для вспучивания

В технологии обжиговых строительных материалов вспучиванием получают различные заполнители для бетонов: керамзит, перлит и вермикулит. Самый экономичный и надежный способ – это вспучивание керамзита во вращающихся барабанных печах.

Вращающаяся керамзитовая печь представляет собой стальной цилиндр, футерованный изнутри шамотным кирпичом, снабженный бандажными кольцами, которыми он опирается на опорные ролики. Печь снабжена большой ведомой шестерней, посредством которой она приводится в движение с регулируемой скоростью.

В верхний конец опущена течка, по которой равномерно подается сырец. В нижний конец печи входит горелка, подающая навстречу материалу топливо и воздух. Нижний конец печи заключен в камеру и имеет течку, по которой обожженный керамзит подается в холодильное устройство. Керамзитовый сырец по мере передвижения по печи проходит ряд зон и претерпевает изменения (рис. 18).

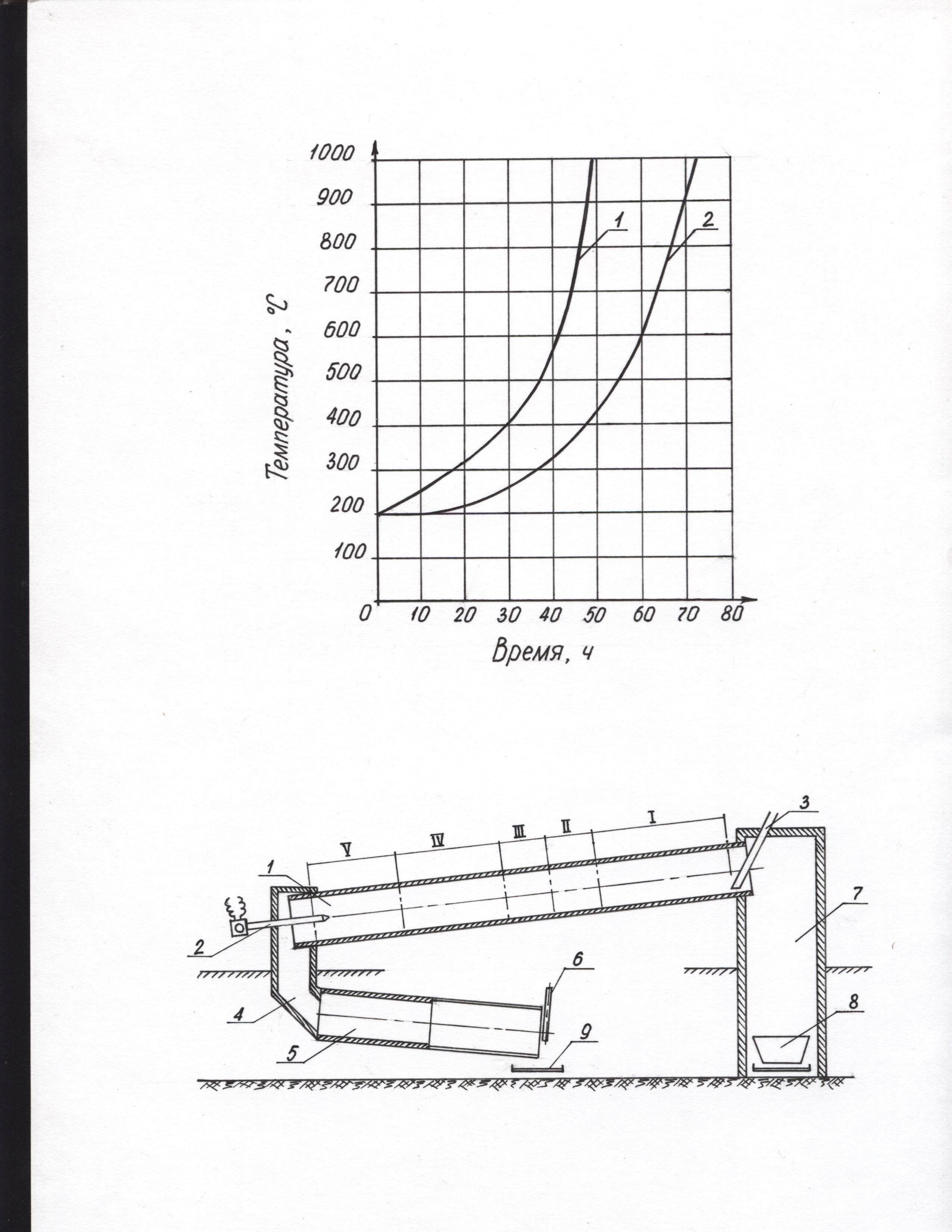

Рис.18. Схема обжига керамзита во вращающейся печи: 1 – печь; 2 – горелочное устройство; 3 – течка для подачи сырца; 4 – течка для горячего керамзита; 5 – холодный барабан; 6 – заслонка для охлаждающего воздуха; 7 – дымовая камера; 8 – пылесборник; 9 – транспортер для керамзита.

Прежде всего поступает в I зону – зону сушки. Здесь он досушивается и полностью теряет влагу. На зону сушки приходится от 10 до 50% от общей длины печи. Это обуславливается длительностью времени, необходимого для досушки даже мало влажного сырца. Время досушки полностью зависит от влажности сырца, так при влажности сырца 30% время полного его высушивания составляет 27 мин., а при 3% влажности – 10 мин.

Полное время продвижения сырца по печи составляет от 35 до 50 мин и более. Следовательно, обычная длина зоны сушки колеблется в пределах от 25 до 36% от общей длины печи. Вслед за тем сырец поступает во II зону – зону химических реакций. Сырец, только что потерявший влагу имеет температуру 100С. По мере дальнейшего продвижения он нагревается и при температуре 300С в нем начинается процесс обезвоживания окиси железа и в дальнейшем восстановление ее в закись. Этот процесс заканчивается при нагревании сырца до 700-800С. Во второй зоне идет также выделение газообразных летучих веществ (возгонка) и потеря кристаллизационной воды глинистыми материалами, разложением сульфидов, сульфатов и карбоната магния.

Далее сырец поступает в II зону – зону подогрева, где температура повышается от 800С до 1100-1150С. В этой зоне очень важно максимально быстрое прохождение по ней сырец, так как при длительном времени подогрева могут возникнуть обратные реакции превращения из закиси железа в окись железа и последующего вспучивания не произойдет.

Поступив в IV зону с температурой 1100-1250С, сырец размягчается и вспучивается. Это зона наивысших температур – зона вспучивания. В ней сырец должен находиться 7-10 мин. Длина этой зоны устанавливается обжигальщиком, управляющим процессом сжигания топлива.

Последний V участок печи называется зоной отвердевания. Здесь температура не превышает 400-600С, и керамзит из тестообразного состояния переходит в твердое.

Для успешного протекания процесса вспучивания необходимы следующие условия: а) правильный выбор температуры обжига; б) поддержание в сырце восстановительной среды; в) соотношение наивыгоднейшего соотношения зон в печи.

Выбор температуры обжига производится при лабораторных и производственных испытаниях сырца. Во время обжига сырья во вращающейся печи необходимо следить за температурой наиболее раскаленной части футеровки печи. Это можно выполнить, пользуясь оптическим пирометром. Контролировать температуру можно также, наблюдая за поведением керамзита. При вращении печи насыпь сырца поднимается одновременно со стенкой печи. Достигнув некоторой высоты, зерна верхнего ряда керамзита начинают катиться вниз. Скатывание их должно быть с легкой задержкой, называемой слабым прилипанием зерен друг к другу. Если зерна катятся быстро, значит температура низкая. Если зерна сваливаются крупными группами, склеившись в пластины, температура высокая. Для правильного ведения процесса обжига нужно держаться среднего значения температур.

Поддержание восстановительной газовой среды в порах сырца осуществляется двумя путями. Первый путь – это ведение процесса горения с минимально возможным избытком воздуха, близким к 1,1-1,2. Достигается это правильной регулировкой первичного воздуха, идущего на распыление топлива, вторичного воздуха, поступающего из холодильного устройства, и исключением подсосов воздуха в топочную камеру.

Второй путь – введение в глинистое сырье при его формовании некоторого излишка органических веществ, который бы под воздействием кислорода загорался, не давая кислороду таким образом доступа внутрь сырца.

Поддержание в печи наивыгоднейшего соотношения зон достигается следующим образом:

Зона сушки должна быть как можно более короткой. Для этого необходимо хорошо высушивать сырец и не допускать применение сырца крупного размера.

Зона химических реакций примыкает к зоне досушки. Ее длина вообще незначительна и регулируется местоположением зон сушки и вспучивания.

Зона подогрева от 700 до 1150С должна быть также возможно более короткой. Эта зона также как и предшествующая становятся тем короче, чем ближе к ним располагается зона вспучивания.

Зона вспучивания должна быть, наоборот, более длинной. Это достигается вытягиванием факела пламени. Необходимо чтобы факел размещался на расстоянии 3-4 м от начала печи и закачивался как можно более ближе к зоне сушки. Чем длиннее факел, тем выше производительность печи, так как увеличивается длина пути сырца, а значит толщина потока сырца.

Зона отвердевания не должна быть очень короткой. Ее длина должна быть 4-5 м, что достигается соответствующей установкой газогорелочного устройства.

Как видно из перечисленного, в расстановке зон важнейшее значение имеет зона сушки, которая определяет суммарную длину всех остальных зон и зона вспучивания, определяющая длины зон II и III.

От режима охлаждения в значительной степени зависит качество керамзита. Особенно важное значение имеет это в тех случаях, когда в теле керамзита присутствует избыток стеклофазы. Несмотря на относительно малые размеры зерен, керамзит нуждается в медленном охлаждении. Для его охлаждения используют барабанные холодильники и цепные колосниковые решетки БЦРМ.

Бесперебойность процесса производства керамзита обеспечивается постоянством показателей, характеризующих процесс обжига. Ввиду этого необходимо непрерывно проверять следующие показатели:

температуру наиболее накаленного участка футеровки печи;

расположение и длину факела пламени (визуально);

температуру и состав отходящих газов и в особенности содержание в них свободного кислорода.