Belyaev_M_I_Teplovoe_oborudovanie_OP

.pdfhttp://mppnik.ru

существующим правилам подлежат техническому надзору органов охраны труда и подвергаются периодическим испытаниям инспекцией Госгортехнадзора, а также осмотрам через каждые 60 варок, но не реже 1 раза в четыре месяца.

8.8. ПОКАЗАТЕЛИ РАБОТЫ ПИЩЕВАРОЧНЫХ КОТЛОВ. ОСОБЕННОСТИ УРАВНЕНИЯ ТЕПЛОВОГО БАЛАНСА

Технико-эксплуатационные показатели. Работа пищеварочных котлов характеризуется следующими технико-эксплуатационными показателями: коэффициентом полезного действия, удельным расходам теплоты, удельной мощностью, удельной поверхностью, временем разогрева.

Коэффициент полезного действия рассчитывается по формуле

ŋ = (Qпол - Qзатр) ×100, |

(8.5) |

где Qпол — полезно используемая теплота, Дж; Qзатр — количество затраченной теплоты за период, одной варки, Дж.

На величину коэффициента полезного действия варочного аппарата оказывают влияние рад факторов. Кпд варочных аппаратов резко уменьшается с уменьшением коэффициента заполнения котла, при заливке в парогенератор излишней воды, при наличии воздуха в паровой рубашке, при работе котла с открытой крышкой. Существенное влияние на кпд оказывает также начальное тепловое состояние аппарата (нагрев от горячего или холодного состояния). В процессе длительной эксплуатации кпд может снижаться по причине отложения накипи на тэнах или стенках парогенератора (у газовых и твердотопливных котлов) . Поэтому в парогенераторы варочных аппаратов рекомендуется заливать только кипяченую воду (или дистиллированную).

Удельный расход теплоты для технологических процессов определяют по уравнению

q = Qзатр / Gпр |

(8.6) |

где Gпр — масса готового блюда, приготовленного аппарате за период одной варки, кг. Удельная мощность электрического варочного аппарата находится из выражения

Pуд = P/V, |

(8.7) |

где Р — мощность котла, Вт; V — объем котла, дм3. |

|

Удельная металлоемкость варочного аппарата рассчитывается по формуле |

|

mуд = M/V, |

(8.8) |

где М — масса аппарата, кг. |

|

Время разогрева τраз характеризует продолжительность выхода аппарата на стационарный режим (закипание жидкости в варочном котле либо парогенераторе).

Газовые и твердотопливные пищеварочные котлы характеризуются дополнительно следующими показателями:

тепловым напряжением поверхности нагрева

P

Tn = Qзатр /F = BQH /F, (8.9)

где Qзатр = BQPH — часовой расход теплоты аппаратами, Дж; F — площадь поверхности нагрева

парогенератора, м2; тепловым напряжением объема топочной камеры

http://mppnik.ru

P

Tоб = Qзатр /Vоб = BQH / Vоб, (8.10)

где Vоб — объем топочной камеры, м3.

Приведенные технико-эксплуатационные показатели варочных аппаратов позволяют произвести их сравнение независимо от мощности и вместимости аппаратов и выявить преимущества и недостатки.

Уравнения теплового баланса. Уравнение теплового баланса для пищеварочных котлов имеет вид:

для твердотопливных:

режим разогрева Qзатр = BQHP |

= Q1 + Q2 + Q3 + Q4 + Q5 + Q6 ; |

(8.11) |

||||||||||||||

режим варки Q' |

|

= B’QP' |

= |

Q' |

+ |

Q' |

+ |

|

Q' |

+ |

Q' |

+ Q' |

; |

(8.12) |

||

затр |

|

H |

|

|

1 |

2 |

|

|

3 |

|

4 |

5 |

|

|

||

для газовых: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

режим разогрева Qзатр |

= BQHP |

= Q1 + Q2 + Q5 + Q6 ; |

|

|

(8.13) |

|||||||||||

режим варки |

Q' |

= B’QP' |

= |

|

Q' |

+ Q' |

|

+ Q' |

; |

|

|

(8.14) |

||||

|

затр |

|

H |

|

|

1 |

|

2 |

|

5 |

|

|

|

|

||

для паровых: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

режим разогрева Qзатр = D (ix — iK) = Q1 + Q5 + Q6 ; |

|

|

(8.15) |

|||||||||||||

режим варки |

Q' |

= D’ (ix — iK) = Q' |

|

+ Q' |

; |

|

|

|

||||||||

|

|

затр |

|

|

|

|

|

|

1 |

|

|

2 |

|

|

|

|

для электрических: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

режим разогрева Qзатр |

= Pτ = |

Q1 + Q5 + Q6 ; |

|

|

|

|

(8.16) |

|||||||||

режим варки |

Q' |

= P’τ’ = Q' |

+ Q' |

, |

|

|

|

|

|

|

||||||

|

|

затр |

|

|

|

|

1 |

|

5 |

|

|

|

|

|

|

|

где В, В' — соответственно расход топлива в режиме разогрева и варки, кг (м3) ; QPH — низшая

теплота сгорания топлива, Дж/кг (Дж/м3); D, D' — соответственно расход пара в режиме разогрева и варки, кг; ix, iк — соответственно теплосодержание (энтальпия) пара и конденсата,

Дж/кг; Q1, Q1' — соответственно полезно используемая теплота в режиме разогрева и варки, Дж; Q2, Q'2 — соответственно потери теплоты с уходящими продуктами сгорания в режиме разогрева и варки, Дж; Q3, Q3' — соответственно потери теплоты от химического недожога топлива в режиме разогрева и варки, Дж; Q4, Q'4 — соответственно потери теплоты от механического недожога топлива в режиме разогрева и варки, Дж; Q5, Q'5 — соответственно потери теплоты

в окружающую среду наружными ограждениями в режиме разогрева и варки, Дж; Q6 — потери теплоты на нагрев конструкции, Дж.

Методика расчета отдельных составляющих элементов теплового баланса приведена в табл.

http://mppnik.ru

8.5.

Важнейшим энергетическим показателем пищеварочных аппаратов является нормативная величина потребления электроэнергии.

Нормирование потребления электрической энергии проводится на основании приказа МТ

СССР № 140 от 18 мая 1984 г. «Об утверждении положения о нормировании потребления топливно-энергетических ресурсов на предприятиях общественного питания (тепло-••я и электрическая энергия)». Нормативы потребления электроэнергии пищеварочным оборудованием (котлами) приведены в приложении 12.

Направления совершенствования пищеварочных котлов, На технологические, теплотехнические и технико-экономические показатели работы котлов с косвенным обогревом оказывает влияние ряд факторов.

Для существующих пищеварочных котлов средний коэффициент теплопередачи при режиме разогрева не превышает 400 Вт/ (м • К) . Такое низкое значение коэффициента объясняется сравнительно малой интенсивностью теплоотдачи от поверхности варочного сосуда

http://mppnik.ru |

|

|

|

|

|

Методика расчета составляющих теплового баланса |

|

ТАБЛИЦА 8.5 |

|

|

|

|

|

|

|

Наименование и |

Формулы для определения |

Формулы для определения основных и |

Обозначения, используемые в формулах для определения |

|

обозначение составляющих |

составляющих теплового баланса |

вспомогательных величин |

основных и вспомогательных величин |

|

теплового баланса |

|

|

|

|

Полезно затраченная |

|

|

|

|

теплота, Дж |

|

|

|

n

Gi ci

Q1

Q1'

Потери теплоты с уходящими продуктами сгорания, Дж

Q1

Q1'

Wc(tk-tн)+Gпрспр(tk-tпрн )+∆Wr

W ' r

(I2 - Iвоз)∙В

( I2' - Iвоз)∙В’

cпр = 1

n

Gi

1

сi = 4,19a 1,67(100 a) 100

n

Gicitнi

tcнр 1 n

Gici

1

n

I2 = Vi cpit2

1

I2 = VвозcРвоз tвоз

I2, I2' - теплосодержание уходящих продуктов сгорания

соответственно при нестационарном и стационарном режимах работы, Дж/кг (Дж/м2);

Iвоз – теплосодержание воздуха, Дж/кг (Дж/м3);

Vi, Vвоз – соответственно объем i-го продукта сгорания и воздуха, м3/кг (м3/м3);

В и В’ – расход топлива соответственно при нестационарном и стационарном режимах работы, кг (для газа – м3);

cpi, cpвоз - соответственно теплоемкость i-го продукта сгорания и

3

воздуха, Дж/(м ∙К)

http://mppnik.ru

Потери теплоты от химического недожога, Дж

Q3

Q'3

Потери теплоты от механического недожога, Дж

Q4

Q'4

Потери теплоты в окружающую среду, Дж

Q5

Q'5

225 103 К Р СО

RO2 CO

(1 q4 ) 100

225 103 K P CO1

RO21 CO1

32,2 106 zM З

100

32,2 106 zM З1

100

n

i Fi (ticp tB ) раз

1

n

i1Fi (ti tB ) СТ

1

КР = сР + 0,375 SлР

q4 |

|

Q4 |

100 |

|

QHP B |

||||

|

|

|||

q14 |

|

Q1 |

100 |

|

4 |

|

|||

QHP B1 |

||||

|

|

|||

i 9,74 0,07(ticp tB )

i' 9,74 0,07(ti |

tB ) или |

i лi ki

лi |

|

c0 |

|

ti tB |

|||

|

|

|

|

273 |

4 |

|

|

273 |

4 |

||

t |

i |

t |

B |

|

|||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

100 |

||||

|

|

100 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ki Nu

l

Nu c(Gr Pr)n

Gr

gl3 t

2

Pr

a

СО, СО , RO2, RO2' - содержание СО и (СО2+SO2) в уходящих

продуктах сгорания соответственно для нестационарного и стационарного режимов работы, % по объему

z – содержание горючих элементов в золе, %;

Мз и M з' - количество золы соответственно при нестационарном и стационарном режимах работы, кг;

QPH' - теплота сгорания топлива, Дж/кг (Дж/м3)

В и В’ – расход топлива соответственно при нестационарном и стационарном режимах работы, кг (м3)

i , i' – коэффициент теплоотдачи от i-го элемента поверхности

аппарата в окружающую среду соответственно при нестационарном и стационарном режимах работы, Вт/(м2∙К)

Fi – площадь i-го элемента поверхности аппарата, м2;

ticp ,ti – температура i-го элемента поверхности аппарата

соответственно при нестационарном и стационарном режимах работы, °С:

ticp tiн tik ;

2

tВ – температура воздуха в помещении, °С;

раз – время разогрева аппарата до стационарного режима, с;

СТ – время работы при стационарном режиме, с;

лi – коэффициент теплоотдачи лучеиспускателем от i-го элемента поверхности, Вт/м2∙К;

ki – коэффициент теплоотдачи конвекцией от i-го элемента

конструкции, Вт/м2∙К;– степень черноты наружных ограждений;

http://mppnik.ru

Gr∙Pr<5∙102

c = 1,18

n = 0,125

Gr∙Pr = 5∙102 - 2∙107

c = 1,135 n = 0,33

Потери теплоты на разогрев |

n |

|

н |

|

k |

|

|

Gэi cэi |

(t |

t |

) |

||||

конструкции, Дж |

эi |

эi |

|||||

|

1 |

|

|

|

|

|

Q6

с0 – коэффициент лучеиспускания абсолютно черного тела, Вт/м2∙К;

Gr – критерий Грасгофа; Pr – критерий Прандтля;

l – определяющий размер (диаметр или эквивалентный диаметр кожуха котла), м:

dэкв 2 AB , A B

где А – длина аппарата, м, В – ширина аппарата,м;– коэффициент теплопроводности воздуха при определяющей температуре, Вт/(м∙К):

tопр ticp tB ;

2

– коэффициент кинематической вязкости при определяющей температуре, м2/с;

t – температурный перепад, ºС;

g – ускорение свободного падения, м/с2

|

1 |

; |

|

ti 273

– коэффициент объемного расширения;

а– коэффициент температуропроводности воздуха при определяющей температуре, м2/с;

Gэi – масса i-го элемента аппарата, кг;

сэi – теплоемкость i-го элемента аппарата, Дж/(кг∙К);

tэнi ,tэкi – соответственно начальная и конечная температуры i-го элемента, ºС

http://mppnik.ru

к нагреваемой жидкости. Если коэффициент теплоотдачи α от пара к наружной поверхности варочного сосуда и отношение δ/λ составляют величины порядка 104 Вт/(м2∙К), то средний коэффициент теплоотдачи α при естественной конвекции жидкости в варочном сосуде не превышает 440 Вт/(м2∙К). Следовательно, только путем увеличения α можно существенно интенсифицировать теплообмен в режиме разогрева и улучшить технико-экономические показатели пищеварочных котлов.

Из всего довольно многочисленного перечня методов интенсификации процессов теплообмена для пищеварочных котлов заслуживают внимания два: осуществление вибрации поверхности теплообмена и сочетание свободной и вынужденной конвекции при одинаковом или противоположном направлениях течения среди у поверхности.

У серийно выпускаемых пищеварочных котлов теплопередающей поверхностью является сам варочный сосуд, поэтому вибрация поверхности нагрева, как и организация вынужденного движения обогреваемой среды, малоприемлемы. Таким образом, в существующих пищеварочных котлах возможности интенсификации теплообмена практически сведены на нет.

Традиционной формой варочных сосудов являемся вертикальный цилиндр со сферическим днищем. Однако в теплотехническом отношении цилиндрическая форма варочного сосуда не является оптимальной. Проведение работы по выбору оптимальной формы варочного сосуда котлов показали, что прямоугольные котлы, днище которых представляют собой горизонтальный полуцилиндр, имеют более оптимальную форму, так как прямоугольная форма варочного сосуда соответствует принципу модулирования и позволяет разработать унифицированный типоразмерный ряд пищеварочных котлов. Применение функциональной тара вызвало необходимость разработки варочных сосудов котлов в виде параллелепипеда. При этом возникла трудность изготовления паровой рубашки варочного сосуда. Для создания необходимой прочности такой конструкции требуется увеличение толщины стенок варочной емкости и греющей рубашки, поэтому рубашку заменяют на греющие каналы, которые выштамповываются на тонком стальном листе и припариваются к варочному сосуду, что обеспечивает достаточную жесткость конструкции.

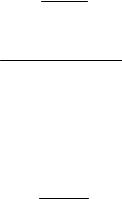

Были проведены работы, направленные на интенсификацию теплообменных процессов в пищеварочных котлах. Так, В. А. Дорохин предложил уменьшить объем парогенератора за счет оптимизации уровня воды над поверхностью тэнов. Коэффициент теплоотдачи от тэнов к воде в парогенераторе зависит от уровня воды над поверхностью блока тэнов. При уровнях воды h<10 мм коэффициент теплоотдачи резко увеличивается и достигает максимальной величины при некотором оголении горизонтальной трубки тэна (рис. 8.29).

Существенным резервом повышения коэффициента теплоотдачи от пара к поверхности варочного сосуда является удаление воздуха из рубашки котлов. Наличие воздуха или неконденсированных газов в паровой смеси резко снижает коэффициент теплоотдачи при конденсации. Так, наличие в паре 1 % воздуха приводит к снижению коэффициента теплоотдачи на 40 %, 6...8 % воздуха снижают коэффициент теплоотдачи на 80 %.

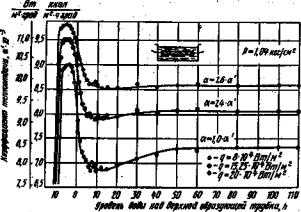

На величину коэффициента теплоотдачи от греющей поверхности к нагреваемой жидкости при варке пищевых продуктов оказывают влияние меняющиеся теплофизические свойства жидкости. Влияние тепло-физических свойств жидкости особенно заметно при варке костных бульонов; так коэффициент теплоотдачи

Рис. 8.29. Зависимость коэффициента теплоотдачи от тэна к воде от уровня воды над тэном (по В. А. Дорохину)

http://mppnik.ru

меняется по продолжительности работы котла (рис. 8.30). Например, за 5 ч варки бульона коэффициент теплоотдачи уменьшается на 40% из-за снижения коэффициента теплопроводности бульона на 22 % и увеличения числа Прандтля в 2,8 раза (см. рис. 8.30).

В диапазоне плотностей теплового потока q = (1,1... 2,8) ∙104 Вт/м2 справедлива зависимость коэффициента теплоотдачи от тэнов к бульону от продолжительности варки бульонов:

0.21 |

(8.17) |

Зависимость α от плотности теплового потока приведена ни рис. 8.31 и описывается выражением

Aqn , |

(8.18) |

где для τ = 0, n = 0,56; для τ = 5, n = 0,60;

для τ = 1,2,3,4,5, А = 18,8, 14,2, 13,3, 12,5, 11,7, 10,7.

Рис. 8.30. Зависимость α = f (ν,λ,Pr) при варке костного бульона:

1 – g = 2,8∙104 Вт/м2; 2 – g = 2,2∙104 Вт/м2; 3 – g = 1,7∙104 Вт/м2; 4 – g = 1.1∙104 Вт/м2

Рис. 8.30. Зависимость α = f (q) при варке костных бульонов

http://mppnik.ru

Существенным направлением интенсификации теплового процесса варки является рационализация размеров и формы обрабатываемых продуктов. Известно, что уменьшение размеров продуктов, подвергаемых варке, приводит к увеличению поверхности теплообмена и скорости их прогрева.

8.9. ПАРОВАРОЧНЫЕ АППАРАТЫ

Пароварочные шкафы применяют для варки продуктов на пару. Обогрев продуктов в них осуществляется «острым» паром. При непосредственном соприкосновении с продуктами насыщенный пар, конденсируясь, отдает им теплоту парообразования. При этом способе термической обработки, по сравнению с варкой в воде, значительно снижается выщелачивание минеральных веществ из продуктов, что способствует сохранению их пищевой ценности. Поэтому варку на пару широко применяют для приготовления продуктов лечебного и детского питания.

В настоящее, время серийно выпускаются только электрические па ров арочные аппараты с собственным парогенератором АПЭСМ-1 и АПЭСМ-2, работающие при атмосферном давлении. Аппараты имеют аналогичное устройство и отличаются только количеством секций: у АПЭСМ-1. одна секция, у АПЭСМ-2 – две секции. Разработаны и внедряются новые конструкции пароварочных шкафов АПЭ-0.23А и АПЭ-0.23А-01, рассчитанные для варки на пару в функциональных емкостях.

Техническая характеристика пароварочных шкафов представлена в табл. 8.6.

Техническая характеристика пароварочных шкафов |

|

|

ТАБЛИЦА 8.6 |

|

|

|

|

|

|

|

|

|

|

|

Показатели |

Единица измерения |

Тип шкафа |

||

АПЭ – 0,23А |

АПЭ СМ – 2 |

|

||

|

|

|

||

Полезный объем рабочей камеры |

м3 |

0,23 |

0,2 |

|

Количество секций рабочей камеры |

шт. |

4 |

4 |

|

Продолжительность разогрева аппарата до рабочего состояния |

|

0,3 |

0,3 |

|

Номинальная мощность |

кВт |

7,5 |

10,0 |

|

Габариты: |

|

|

|

|

длина |

мм |

900 |

840 |

|

ширина |

мм |

800 |

800 |

|

высота |

мм |

1500 |

1650 |

|

Масса |

кг |

180 |

240 |

|

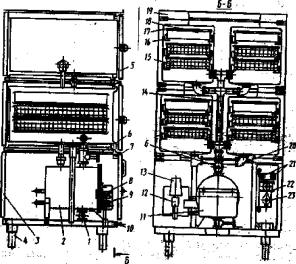

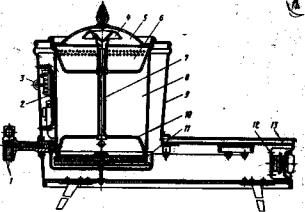

Пароварочный аппарат АПЭСМ-2. Аппарат (рис. 8.32) представляет собой шкаф, состоящий из двух секций и подставки. В каждой секции есть две обособленные варочные камеры, в которых на съемных уголках устанавливается посуда — перфорированные и неперфорированные сотейники со съемными крышками. Рабочие камеры закрываются дверцами, снабженными ручками-запорами. В основании расположен парогенератор с четырьмя тэнами питательный бачок с поплавковым клапаном, соединенный с парогенератором и линейным водопроводом. Образующийся при обработке продуктов конденсат собирается на дне камеры и отводится по трубопроводу в канализацию. Для слива воды а парогенераторе предусмотрен сливной патрубок с вентилем, присоединенный к трубопроводу, отводящему конденсат в канализацию.

http://mppnik.ru

Рис. 8.32. Пароварочный аппарат АПЭСМ-2:

1 — вентиль на сливном трубопроводе; 2—тэны; 3 — парогенератор; 4 — ножки; 5 — дверца камеры; 6— вентиль на парогенераторе; 7

— замок; 8 — основание; 9 — пульт управления; 10 — болт заземления; 11 — кожух клеммника тэнов; 12 — питательный бачок; 13 — датчик системы автоматики защиты от сухого хода; 14 —паропровод; 15 — сотейник перфорированный; 16 — съемный угольник для установки .посуды; 17 — варочная камера; 18 —сотейник неперфорированный; 19 — колпак (верхняя крышка); 20 – трубопровод для отвода конденсата в канализацию; 21 — лампы сигнальные; 22—выключатель; 23 — переключатель

Для регулирования количества пара, подаваемого в отдельные рабочие камеры аппарата, в каждой из них предусмотрена заслонка с выдвижной ручкой.

На лицевой стороне шкафа вверху расположены блок электроаппаратуры и две сигнальные лампы (красная лампа — «Нет воды» и зеленая лампа — «Включено»), а также ручка переключателя и кнопки «Пуск» и «Стоп». Конструкция аппарата допускает установку его в технологических линиях вместе с другим модулированным оборудованием.

Пароварочный электрический аппарат АПЭ-0,23А (АПЭ-0,23А-01). Аппарат состоит из двух варочных камер, установленных на раме и закрытых с лицевой стороны индивидуальными дверями с затяжным запором. Внутри варочных камер размещены кассеты с функциональными емкостями. Под варочными камерами смонтирован парогенератор. В нижней части аппарата размещена панель с электроаппаратурой. На облицовку выведена ручка включателя и желтая лампа, сигнализирующая о включении электронагревателей аппарата.

Аппарат АПЭ-0,23А-01 устанавливается на индивидуальную подставку.

Аппарат АПЭ-0,23А монтируется на общей ферме совместно с другими аппаратами; Каждый аппарат комплектуется функциональными емкостями (2 шт.)|, крышками к ним (2 шт.), кассетами (2 шт.), противнями (8 шт.).

8.10. КОФЕВАРКИ

В кофеварках приготавливают кофейные напитки и натуральный кофе. В кофеварках периодического действия напиток получают в результате многократной циркуляции кипящей воды при атмосферном давлении через сито, заполненное молотым кофе. В экспресс-кофеварках используется фильтрационный способ; при котором через слой кофе при повышенном давлении 1 раз пропускается кипящая вода.

Кофеварка электрическая КВЭ-7. Кофеварка (рис. 8.33) является аппаратом периодического действия и состоит из варочного сосуда и наружного кожуха, воздушный зазор между которыми служит теплоизоляцией. Под дном варочного сосуда расположен закрытый электронагревательный элемент. Внутри варочного сосуда на дне смонтировано циркуляционно-перекидное устройство, обеспечивающее циркуляцию кипятка и подачу его в чашу с фильтром. Над циркуляционной трубкой расположен отражатель.

Для приготовления кофе в сосуд наливают воду, закрывают его крышкой и включают нагрев. При закипании воды пузырьки пара, устремляясь вверх по циркуляционной трубке, увлекают за собой воду. Вода ударяется об отражатель и равномерно омывает молотый кофе, экстрагирует из него пищевые и ароматические вещества и через отверстия в фильтре стекает в нижнюю часть резервуара. Полученный напиток поддерживается в горячем состоянии (при температуре 60...80°С) с помощью терморегулятора, датчик кото-

Рис. 8.33. Кофеварка электрическая КВЭ-7: