Belyaev_M_I_Teplovoe_oborudovanie_OP

.pdf

http://mppnik.ru

где с — опытный коэффициент (для горизонтальных труб с=0,74; для вертикальных труб с = 0,85); Re, Pr, Gr — соответственно критерии Рейнольдса, Прандтля и Грасгофа.

Определяющими величинами в случае ламинарного движения являются внутренний диаметр и средняя температура tгp пограничного слоя жидкости.

В случае переходного режима движения жидкости (2300<Re<10000):

Nu = 0,08∙Re0,9∙Pr0,43. |

(4.55) |

В случае устойчивого турбулентного режима движения жидкости (Re> 10000):

Nu = 0,021∙Re0,8∙Pr0,43. |

(4.56) |

Определяющими величинами в этих двух случаях являются внутренний или эквивалентный диаметр dэ = 4F/П (F — площадь поперечного сечения потока, м2; П — смоченный периметр, м), а также средняя температура tcp по сечению тока. Необходимо помнить, что значение физических констант жидкости следует брать при определяющей температуре.

Если теплоноситель (жидкость) перемещается в межтрубном пространстве теплообменника типа «труба в трубе», то уравнение будет следующее:

Nu = 0,023∙Re0,8∙Pr0,4∙(Dв/dн), |

(4.57) |

где Dв — внутренний диаметр корпуса, м; dн — наружный диаметр внутренней трубы

(определяющий размер), м.

При движении теплоносителя (жидкости) в межтрубном пространстве кожухотрубного теплообменника

Nu = c(dэ∙Re)0,6∙Pr0,33, |

(4.58) |

где с равно 1,16 — в аппаратах без перегородок или 1,72 — при сегментных перегородках. Для змеевиков значение б, полученное на основании формулы (4.56) для прямой трубы, следует

умножить на коэффициент х, учитывающий кривизну змеевика:

x = l + (3,54∙dв/Dэ), |

(4.59) |

где dв — внутренний диаметр трубы змеевика, м; Dэ — диаметр витка змеевика, м.

Рассмотрим определение коэффициента теплоотдачи при изменении агрегатного состояния вещества — конденсации пара и кипении жидкости.

При пленочной конденсации пара на вертикальных поверхностях (имеющей место в паровых рубашках пищеварочных котлов) критерий Нуссельта определяется по формулам:

при Rепл<400: |

Nu= 1,86/Rпл0.33; |

(4.60) |

при Rепл>400: |

Nu = Rепл / [6,25 (Rепл - 400) /Pr0,33+ 1580]. (4.61) |

|

При пленочной конденсации на наружной поверхности горизонтальных труб используется

формула |

|

Nu = 1,56 / Rепл. |

(4.62) |

В формулах (4.60), (4.61), (4.62) приняты следующие обозначения: Rепл = 4Г/η — критерий Рейнольдса для стекающей пленки конденсата; Г = G/П — линейная плотность орошения стенки, кг/(м∙с); G — массовый расход жидкости (конденсата), кг/с; П — периметр поверхности, по которой движется пленка, м; η— динамическая вязкость конденсата, Па∙с; Nu = α×δприв/λ — критерий Нуссельта для стекающей пленки; δприв = η2/ρ2g— приведенная толщина пленки, м; λ — теплопроводность конденсата, Вт/(м∙К); с — плотность конденсата, кг/м3.

Из формул (4.60), (4.61), (4.62) определяется коэффициент теплоотдачи α. При этом тепловые параметры конденсата следует брать при средней температуре пленки tпл = 0,5 (tcp + tcт), где tcp — средняя температура среды, °С, a tст — средняя температура стенки, разделяющей два теплоносителя, °С.

Применительно к рис. 4.1, в, г tст = 0,25[(t1`- t2") + (t1" +t2")].

При кипении жидкости (например, в пищеварочных котлах) теплоотдача может быть описана

следующим уравнением: |

|

Nuкип =54К0,6/Рг0,3, |

(4.63) |

где Nuкип = (α/λ)

/ g —критерий Нуссельта для кипящей жидкости; λ — теплопроводность жидкости, Вт/(м∙К); у — поверхностное натяжение, Н/м; ρ — плотность жидкости, кг/м3.

/ g —критерий Нуссельта для кипящей жидкости; λ — теплопроводность жидкости, Вт/(м∙К); у — поверхностное натяжение, Н/м; ρ — плотность жидкости, кг/м3.

http://mppnik.ru

K=g/ρnrw — безразмерный комплекс; g — поверхностная плотность теплового потока, равная отношению величины теплового потока к площади поверхности теплообмена, Вт/м2; ρ1 — плотность пара, кг/м3; r — теплота испарения при температуре насыщенного пара, Дж/кг; w — произведение среднего диаметра пузырьков пара на число пузырьков, образующихся в единицу времени, м/с. При атмосферном давлении w = 0,078 м/с, при других давлениях w = 0,078 (ρ0/ρn); ρ0 — плотность пара при абсолютном давлении 0,1 МПа, кг/м3.

Рассмотренные основы теплового расчета аппаратов позволяют осуществить инженерные расчеты необходимого количества теплоносителя и площади поверхности теплообмена аппаратов различных типов с целью обеспечения проведения определенного технологического процесса, связанного с переносом теплоты. В приложении 6 приведен расчет аппарата, выполненный согласно изложенной в этой главе методике расчёта.

Дополнительная литература Дорохин В. А. Тепловое оборудование предприятий общественного питания. Киев: Вища

школа, 1987, 406 с.

Исаченко В. П., Осипова В. А., Сукомел А. С. Теплопередача. М.: Энергия* 1972. 440 с. Теплофизические характеристики пищевых продуктов/Под ред. А. С. Гинбурга. М.: Пищевая

промышленность, 1975. 221 с.

Технологическое оборудование предприятий общественного питания/Под ред. М. И. Беляева. Киев: Вища школа, 1987. 357 с.

ГЛАВА 5.

СХЕМА ГАЗО-, ПАРО- И ЭЛЕКТРОСНАБЖЕНИЯ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

5.1. ХАРАКТЕРИСТИКА ТРУБОПРОВОДОВ

Трубопроводы служат для подвода к тепловым аппаратам рабочего тела (газа, пара, жидкого топлива, воды, воздуха или других теплоносителей) и для отвода конденсата. Движение рабочего тела по трубам происходит от участков с высоким давлением к участкам с более низким давлением. На пути движения рабочее тело преодолевает сопротивления, которые слагаются из линейных и местных сопротивлений. Линейные сопротивления создаются вследствие трения частиц рабочего тела о стенки труб и между собой. Местные сопротивления возникают в местах изменения скорости и направления движения рабочего тела, а также в местах разделения или слияния их

потоков. |

|

|

Р определяется как |

Сопротивление тракта |

|||

Р = |

Рл + |

Рм |

(5.1) |

где |

Р, Рл, |

Рм — соответственно общие потери давления при движении рабочего тела, потери |

|

давления на преодоление линейных сопротивлений, потери давления на преодоление местных сопротивлений, Па.

Потери давления по длине трубопровода определяются по следующей формуле:

Рл = λ(l/dэ)(ρw2/2). |

(5.2) |

Потери давления на преодоление местных сопротивлений определяются

n |

|

Рм = ξ(ρw2/2) |

(5.3) |

1 |

|

где λ — коэффициент трения; l — длина прямого участка трубопровода, м; dэ — эквивалентный диаметр, м; ρ — плотность среды, кг/м3; w — скорость среды, м/с; Σξ — сумма

http://mppnik.ru

коэффициентов местных сопротивлений, зависящих от их типа (поворот, сужение, расширение, арматура и пр.).

Различают проектный и поверочный расчеты трубопроводов. При первом расчете по заданным производительности, давлению и максимальным потерям давления определяют диаметр трубопровода, при втором расчете по заданным производительности, давлению и диаметру определяют потерю давления.

Трубопроводы на предприятиях общественного питания выполняются из стальных труб, которые соединяют между собой посредством сварки или с помощью резьбовых и фланцевых соединений. Наиболее надежным является сварное неразъемное соединение. Резьбовые или фланцевые соединения допускаются в тех случаях, когда сварка по условиям монтажа и конструктивным соображениям невозможна. Резьбовое разъемное соединение осуществляется с помощью фасонных частей (фитингов — угольников, тройников, крестовин и т. п.), которые используются также для изменения диаметра, или направления трубопровода, или для присоединения ответвлений. В этих случаях плотность соединения обеспечивается подмоткой в месте соединения льняной пряди, пропитанной белилами или суриком. Уплотнение фланцевых соединений достигается с помощью уплотнительных прокладок.

Проводку труб в здании делают преимущественно открытой. Трубы укладывают на некотором расстоянии от стен и крепят к стенам хомутами и крючьями. Различают неподвижные опоры, закрепляющие трубопровод в определенной точке конструкции (стена, колонна и т. п.), и подвижные, которые обеспечивают свободное перемещение труб в осевом направлении.

Для предохранения труб от коррозии их покрывают масляной краской.

Для отключения аппаратов, изменения величины давления и расхода рабочего тела (газа, пара и т. д.), а также предохранения системы трубопроводов, от повышенного давления на трубопроводах устанавливается арматура. По назначению она подразделяется на запорную, регулирующую и предохранительную, по принципу действия — на приводную, приводимую в действие приводом (ручным, механическим, электрическим и др.), и самодействующую, приводимую в действие непосредственно потоками рабочей среды или изменением ее параметров. Трубопроводы должны иметь минимальные длину, число поворотов и разъемных соединений для создания удобных условий эксплуатации и ремонта.

5.2. СХЕМА ГАЗОСНАБЖЕНИЯ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

Система газоснабжения служит для подачи горючего газа к потребителям. Она должна обеспечивать пропуск необходимого количества газа при допустимых потерях давления в трубопроводе, возможность подключения и отключения отдельных потребителей без нарушения газоснабжения остальных, а также безопасность работы системы при условии правильной ее эксплуатации. В зависимости от максимально допустимого рабочего давления газа различают газовые сети: низкого давления — от 0 до 2 кПа, а при установке перед входом я каждое здание регулятора давления — до 5 кПа; среднего — от 5 до 300; высокого — от 300 до 600; сверхвысокого давления — от 600 до 1200 кПа.

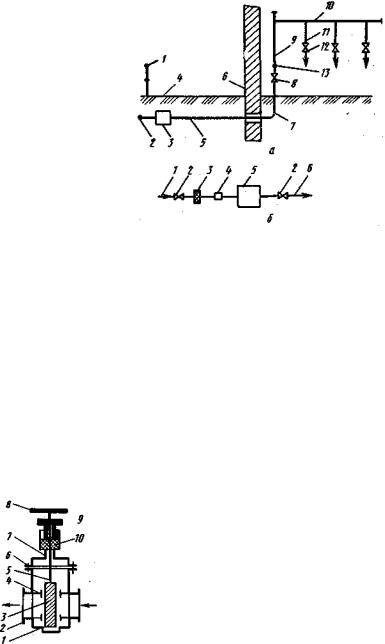

На предприятиях общественного питания допускается использовать газ только низкого давления. Сеть низкого давления получает газ от сети среднего давления через газорегуляторные станции (рис. 5.1, а, б). На участках среднего и низкого давления установлены контрольные манометры.

В регуляторе давления осуществляется дросселирование потока газа среднего давления до уровня, необходимого для сети низкого давления, и автоматическое поддержание этого уровня при переменном расходе газа.

Предохранительный клапан перекрывает доступ газу в газопровод потребителя при давлении, выходящем за установленные нижний и верхний пределы.

http://mppnik.ru

Фильтр служит для очистки газа от пыли и прочих загрязнений и выполняется в виде корпуса с сетчатой

Рис. 5.1. Схема газоснабжения предприятий общественного питания:

а — схема газопровода: 1 — ограждение территории предприятия; 2 — городская сеть; 3 — отключающее устройство; 4 — уровень земли; 5 — подземный внутренний газопровод; 6 — стена здания; 7 — газовый ввод; 8 — запорные устройства; 9 — газовый стояк; 10 — разводящий внутрицеховой газопровод; 11 — газовый подвод к тепловому аппарату; 12 — газовый кран перед тепловым аппаратом; 13 — разводящий газопровод, подводящий газ к стоякам; б — схема газорегуляторного пункта: 1 — газопровод среднего давления; 2 — задвижка; 3 — фильтр; 4 — предохранительный клапан; 5 — регулятор давления; 6 — газопровод низкого давления

съемной перегородкой, заполненной конским волосом, пропитанным минеральным маслом. Задвижка (рис. 5.2) имеет литой чугунный корпус с присоединительными фланцами. Проход

газа может быть перекрыт стальным полотном, как показано на рисунке. Полотно, которое представляет собой прямоугольную пластину, смонтировано со штоком, имеющим резьбовое соединение со втулкой, связанной с корпусом. Вращением штурвала перемещают шток с полотном в вертикальном направлении. Место выхода резьбы из корпуса и соединение со штурвалом уплотнено с помощью буксы, нажимающей на сальниковую набивку путем

ввинчивания буксы в корпус.

Газовые сети газифицированного объекта подразделяют на наружные (уличные) и внутренние. Для подведения газопровода к потребителю (предприятию общественного питания) от наружной сети делается ответвление, через колодец с запорным краном.

Устройство внутреннего газопровода. Внутренняя часть газопровода состоит из следующих элементов: ввода на территорию предприятия, дворовой и внутрицеховых (домовых) сетей. За состояние всех элементов, находящихся на

|

территории объекта, несет ответственность руководитель |

Рис. 5.2. Принципиальная схема за- |

предприятия. Дворовые газопроводы, ввод газа в здание, разводящие |

движки: |

трубопроводы, газовые стояки, внутрицеховые разводящие сети, |

1 — корпус; 2 — фланцы; 3 — |

|

полотно; 4 — уплотнение; 5 — шток; 6 |

регулирующая, предохранительная, измерительная, отключающая и |

— верхний фланец; 7 — резьбовая |

контрольная аппаратура составляют внутриобъектную сеть |

втулка; 8 '— штурвал; 9 — букса; 10 |

|

— сальниковая набивка |

газопровода. Ввод газа в здание представляет собой стальную трубу |

|

|

|

диаметром не менее 50 мм, которая подключается к сети газопровода |

под землей на глубине не менее 0,8 м. Если в здании есть подвал, ввод прокладывают через его стенку. Подвал должен иметь высоту не менее 1,85 м, естественную вентиляцию и стены из несгораемого материала. При отсутствии подвала ввод прокладывают через фундамент. На трубы, проходящие через стены и перекрытия, надевают манжеты (трубы большего диаметра). Концы манжет должны выступать на 30 мм по обе стороны перемычки и отстоять на 50 мм от потолка (или от поверхности стены). Пространство между трубами и манжетами закладывают паклей. Газ подводится к нескольким стоякам. Стояками называют вертикальные участки, по которым газ подается к вышестоящим горизонтальным участкам. Внутри здания газопроводные трубы прокладывают открыто по стенам. От стояков к газовым аппаратам газ можно подавать по

http://mppnik.ru

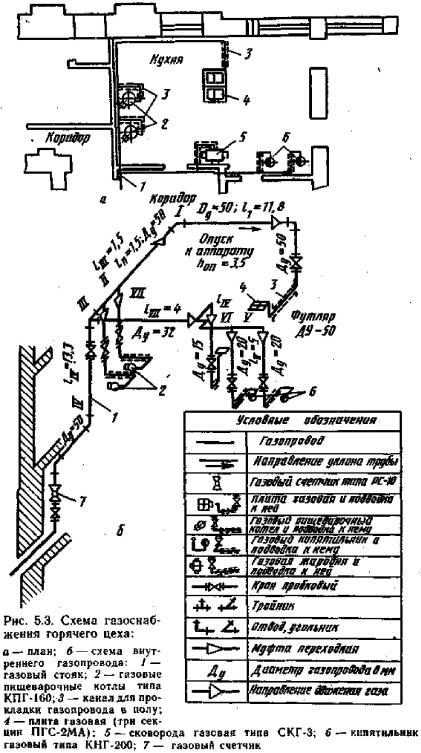

трубам, проложенным в каналах пола. В этих случаях на них запрещается устанавливать любую арматуру. В бетонном полу трубопровод прокладывают в штрибе, которую затем заливают бетоном. Залитая часть газопровода не должна иметь резьбовых соединений, кроме того, ее покрывают антикоррозийной изоляцией. Переносные запальники разрешается присоединять к газопроводу с помощью резинового шланга. Длина шланга не должна превышать 2 м, а сам шланг не должен проходить через стену или перегородку. Схема газопровода горячего-цеха столовой приведена на рис. 5.3, а, б.

Арматура внутреннего газопровода. Основное требование, предъявляемое к газовой сети,— полная ее герметичность. Поэтому существенное влияние на надежность и безопасность работы аппаратуры оказывает качество запорных устройств (кранов, вентилей, задвижек). Их устанавливают на вводах в здание, в отдельные цехи, перед каждым местным регулятором

http://mppnik.ru

давления, газовым счетчиком и пищеварочным аппаратом, а при наличии в последнем нескольких горелок — перед каждой горелкой. В основном запорным устройством горелок служат пробковые краны различного размера с двумя или тремя проходами (в зависимости от производительности горелки).

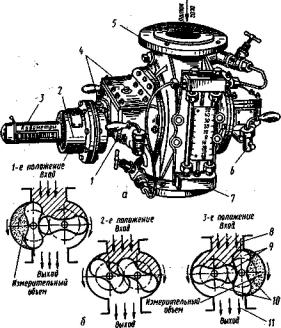

Для учета потребления газа применяют газовые счетчики различной конструкции и пропускной способности. Чаще всего на предприятиях общественного питания используются газовые ротационные счетчики типа РС. Газовый счетчик типа РС-100 (рис. 5.4, а, б) применяется при расходе газа до 1000 м /ч. Проходящий через счетчик газ приводит в движение поршни-роторы, которые начинают вращаться в противоположных направлениях. При этом происходит поочередное заполнение газом и опорожнение измерительных камер, образуемых поверхностью стенок корпуса и вращающимися поршнями. В верхней части корпуса расположено отверстие для входа газа, в нижней — отверстие для его выхода. Роторы (поршни) в поперечном сечении имеют форму восьмерки. Вращение происходит за счет разности давлений газа на входе и выходе счетчика.

Проходя через счетчик, газ за счет разности давлений заставляет роторы вращаться в направлениях, указанных стрелками. Роторы закреплены на параллельных валах, установленных в шариковых подшипниках, связанных между собой парой одинаковых зубчатых колес, входящих в зацепление один с другим, вследствие чего, вращение одного ротора вызывает вращение другого. Вращаясь, поршни последовательно отделяют со стороны входа определенный объем газа, и затем передают его к выходному отверстию

Рис. 5.4. Газовый счетчик:

а — общий вид; б — схема работы: / — коробка шестерен; 2 — редуктор; 3 — счетный механизм; 4 — пробки для заливки масла; 5 — корпус; 6 — контрольный кран; 7 — дифференциальный манометр; 8 — отверстие для входа газа; 9 — роторы; 10 — зубчатые колеса; // — отверстие для выхода газа

Испытание и эксплуатация газопровода. Перед пуском газа газопровод подвергают испытанию для обнаружения возможных дефектов (неплотность соединений, негерметичность стенок труб, пропуск газа через краны). Испытание осуществляется только сжатым воздухом в два или три приема с помощью воздушного компрессора (воздушного насоса) с манометром. Гидравлические испытания посредством заполнения труб водой категорически запрещаются.

Особое внимание при эксплуатации газопроводов и газовых аппаратов уделяется предотвращению утечки газа, которая возникает при дефектах труб и нагревательных приборов (трещинах, свищах,

раковинах), а также через неплотно закрытые запорные приспособления. Газ, попавший в помещение, при определенной Концентрации образует с воздухом взрывоопасную смесь. Для предупреждения взрыва следует систематически проверять плотность всех соединений и немедленно устранять обнаруженные дефекты, обеспечить достаточную вентиляцию помещений, где может скапливаться газ, и удалять из них возможные источники воспламенения. Утечку газа можно определить по запаху, однако многие природные газы не имеют запаха, поэтому в них вводят особые вещества — одоранты (этилмеркаптаны), обладающие резким специфическим запахом.

Эксплуатация газопровода включает его профилактическое обслуживание, состоящее в осмотре газового ввода и разводки в целях определения их технического состояния; проверке состояния отключающих устройств на вводах и стояках и их смазки (смазка должна производиться по мере надобности, но не реже одного раза в три года); проверке герметичности газопроводов и исправности их крепления.

Расчет газопровода. Расчет газопровода осуществляют чаще всего в целях подбора диаметра

http://mppnik.ru

труб для пропуска необходимого количества газа при допустимой потере давления (не более 15 % давления газа в сети). Сопротивление газового тракта подсчитывается по формулам (5.1), (5.2), (5.3).

При определении общего сопротивления газопровода можно использовать метод, эквивалентных длин, суть которого заключается в замене местных сопротивлений сопротивлениями по длине участка, имеющего длину, «эквивалентную» местному сопротивлению:

Рм =λ (lэ/d)Ч(ρw2/2) =ζ(ρw2/2), откуда lэ = ζd/ λ.

|

|

n |

|

/d)∙(ρw2/2) = λ(lпр/d)∙(ρw2/2), |

ΔP=ΔPл + ΔPм = λ (l/d)∙(ρw2/2)+λ( lэi/d)n× (ρw2/2) = λ (1 + |

||||

(5.4) |

|

i 1 |

|

i 1 |

|

|

|

|

|

|

n |

|

|

|

где lпр= l + |

lэi — приведенная длина рассчитываемого |

участка газопровода, м, |

||

|

i 1 |

|

|

|

при |

ζ =1; lэi |

=d/λ; |

|

|

n |

n |

|

|

|

|

lэi = lэi ζ. |

|

|

|

i 1 |

i 1 |

|

|

|

Для расчета газопровода необходимо прежде всего вычертить поэтажный план предприятия с расстановкой всех газопотребляющих аппаратов и получить данные о расходе газа каждым аппаратом, гидравлическом сопротивлении трубопровода каждого аппарата и коэффициенте одновременности работы аппаратов, а также сведения о газе (вид горючего газа, его плотность, давление в сети, допустимая потеря давления).

На поэтажных планах газопровод размещают таким образом, чтобы он имел минимальные длину и количество резьбовых соединений. Расчет начинают с составления аксонометрической схемы и определения количества расчетных участков — отрезков газопровода, на которых расход и скорость газа не меняются. Местное сопротивление на границе двух участков относят к участку с меньшим расходом газа. Потери давления в местных сопротивлениях учитывают через эквивалентную длину прямолинейного участка трубопровода того же диаметра, сопротивление которого равно данному местному сопротивлению. Пример расчета системы газоснабжения предприятия, приведенного на рис. 5.3, дан в приложении 7. Результаты расчета сведены в табл. 1 приложения 1. В расчетной таблице приводится условная длина прямолинейного участка трубы, сопротивление которого равно местному сопротивлению с коэффициентом ζ=1. Данные для расчета газопровода приведены в табл. 2 и 3.

5.3. СХЕМА ПАРОСИАБЖЕНИЯ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

Пар для технологических нужд предприятий общественного питания может поступать по сетям от промышленных котельных, от центральных парогенераторов низкого давления, устанавливаемых в здании предприятия. Строительство выносных паровых котельных, специализированных для нужд пароснабжения технологических аппаратов, по экономическим соображениям может быть рекомендовано лишь для предприятий большой производственной мощности.

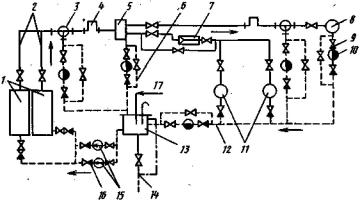

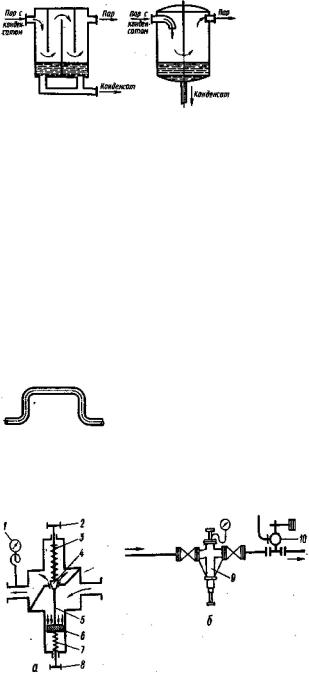

Схема пароснабжения предприятия (рис. 5.5), получающего пар для технологических нужд из собственной котельной, включает следующие основные Элементы: парогенераторы, паропровод, паропотребляющие тепловые аппараты, конденсатопровод и

http://mppnik.ru

Рис. 5.5. Схема пароснабжения предприятий общественного питания:

/ — котлы; 2 — паропровод; 3 — водоотделитель; 4 — компенсатор; 5 — коллектор; 6 — обводная линия; 7 — редукционный клапан; 8 — паровой аппарат, давление в рубашке которого выше 150 кПа; 9—запорный вентиль; 10— конденсатоотводчик, 11 — паровое аппарат, давление в рубашке которого равно 150 кПа и ниже; 12 — конденсатопровод; 13 — кон-денсатный бак; 14 — сливной трубопровод; 15 — насосы; 16 — обратные клапаны; 17 — трубопровод подпитки

питательный трубопровод с перекачивающими насосами. Если пар поступает из котельной другого предприятия, то в схеме остаются помимо паропотребляющих тепловых аппаратов частично паропровод и конденсатопровод.

Влажный насыщенный пар с избыточным давлением 50...400 кПа поступает из котельной по главной магистрали в коллектор (парораспределитель), размещенный в обособленном помещении. Коллектор представляет собой трубу, диаметр которой в 2 раза больше диаметра главной паровой магистрали. В нем есть ряд ответвлений, по которым пар направляется в пароиспользующие аппараты. Количество пара, поступающее в отдельные аппараты, регулируется парозапорным вентилем.

В греющих камерах аппаратов насыщенный пар, конденсируясь, выделяет теплоту, за счет которой происходит тепловая обработка продуктов. Конденсат по конденсатопроводу поступает в конденсатный бак, откуда перекачивается насосом в паровой котел для повторного превращения в пар.

При эксплуатации паропроводов особое внимание уделяется предотвращению потерь конденсата. Температура отводимого конденсата

составляет 50... 70 °С, и его повторное использование значительно уменьшает расходы теплоты на процесс парообразования. Кроме того, при больших потерях конденсата конденсатный бак приходится пополнять водопроводной водой, что ведет к интенсивному отложению накипи на стенках парового котла. Это снижает коэффициент теплопередачи и, кроме того, требуя частой чистки котла, способствует его быстрому износу.

Паропровод и его арматура. Паропровод служит для подачи пара от котла к пароиспользующим аппаратам. Он должен обеспечивать расчетную пропускную способность пара при заданных потерях давления, допускать включение и выключение отдельных аппаратов без прекращения работы системы в целом, быть безопасным в эксплуатации и работать с минимальными потерями теплоты, для чего паропровод изолируют. Для внутреннего паропровода с достаточной для практических целей точностью толщина тепловой изоляции δ с коэффициентом теплопроводности не более λ=0,15 Вт/(м∙К) для труб диаметром d ≤ 0,025 м

может быть принята 0,03 м, для d = 0,025... 0,05 м δ = 0,04 м; для d = 0,05...0,108 м δ = 0,05 м.

На предприятиях общественного питания используют паропроводы низкого давления (до 0,7 МПа). Как и газопроводы, они состоят из труб, соединенных между собой в определенном порядке фасонными частями и арматурой, образующих один сплошной канал, по которому пар от котла движется в сторону меньшего давления, т. е. к аппаратам. Прокладывают его с небольшим уклоном (от 0,001 до 0,05 м на 1 пoг. м) в сторону движения пара. Это необходимо для того, чтобы конденсат не задерживался в паропроводе.

Пар продвигается по паропроводу с большой скоростью (10...20 м/с). Встречая на своем пути воду, которая образуется как попутный конденсат, он увлекает ее за собой. При изменении направления движения пара (что наблюдается при поворотах паропровода в арматуре или теплоиспользующих аппаратах) вода с силой, зависящей от ее скорости движения и массы,

http://mppnik.ru

наносит удар в направлении своего первоначального движения.

Это явление называется гидравлическим ударом и может стать причиной механического разрушения

паропровода, его элементов или частей аппарата. Для предотвращения гидравлических ударов паропровод дренируют, используя продувочные и спускные вентили,

водоотделители.

Водоотделитель представляет собой стальной сосуд (рис. 5.6) обычно цилиндрической формы, устанавливаемый на паропроводе на пути движения пара от котла к потребителю. Проходя через водоотделитель, пар наталкивается на находящиеся в водоотделителе перегородки, резко меняет свое направление, благодаря чему частицы воды, имеющие большую плотность, выпадают из его потока.

При прохождении пара по паропроводу стенки его нагреваются и благодаря термическому расширению металла паропровод удлиняется в осевом направлении. Последнее вызывает определенные трудности при закреплении труб. Для того чтобы тепловое удлинение происходило в желаемом направлении, трубы в нескольких местах закрепляют на неподвижных опорах. На других участках паропровод закрепляют на подвижных опорах, которые обеспечивают свободное перемещение труб при их удлинении в осевом направлении. Напряжения, возникающие при тепловом удлинении паропровода, устраняют либо

самокомпенсацией трубопровода, либо включением специальных компенсаторов.

Компенсаторы используют при наличии значительной длины Рис. 5.7. П-образ- прямолинейных участков паропровода. Наиболее широко используются ный компенсатор гнутые компенсаторы из цельнотянутой стальной трубы, имеющие П-

образную форму (рис. 5.7).

Для снижения давления пара и поддержания его на одном уровне применяют редукционные

Рис. 5.8. Редукционный клапан системы Струбе:

а—принципиальная схема; б — схема установки на паропроводе: 1 — нанометр; 2, 8 — маховики; 3, 7 — пружины; 4 — золотник; 5 — шток; 6 — поршень; 9 — корпус клапана; 10 — рычажный предохранительный клапан. Стрелками показано направление движения пара в клапане

клапаны различных систем: пружинные, рычажные, мембранные. В паропроводах предприятий общественного питания в качестве редукционного клапана используют пружинный клапан системы Струбе (рис. 5.8, а, б), совмещающий функции обычного запорного вентиля и автоматически действующего клапана, который не допускает поступления в аппаратуру пара с давлением, превышающим заданное. Давление пара за клапаном регулируется изменением площади сечения отверстия, через которое проходит пар.

Поступающий в клапан пар повышенного давления давит на золотник, который сидит на штоке, соединяющем его с поршнем. Снизу на поршень и шток действует пружина, натяжение которой можно изменять поворотом маховичка. Максимальный проход пара возможен при верхнем положении шпинделя ограничителя, в который упирается золотник, приподнимающийся под действием пара. Уменьшение сечения отверстия для прохода пара определяет степень сжатия пружины, в которую упирается нижняя часть штока. Если маховичок со штоком вывернуть до

http://mppnik.ru

отказа, пружина разожмется и золотник прижмется к седлу. Если повернуть маховичок по движению часовой стрелки, пружина сжимается и переместит поршень, а вместе с ним и золотник. При этом начнется движение пара в направлении, указанном стрелками. Таким образом, вращая маховичок, можно изменять давление пара в паропроводе за клапаном.

Установленное за клапаном давление поддерживается на постоянном уровне автоматически. При уменьшении расхода пара в пространстве с пониженным давлением повысится давление за клапаном. Это вызовет сжатие пружины, вследствие чего золотник опустится, отверстие для прохода пара уменьшится и давление за клапаном упадет до первоначальной величины. Если же давление за клапаном понизится (например, вследствие увеличивающегося потребления пара), сечение для прохода пара, а следовательно, и давление за клапаном увеличатся.

Редукционный клапан может служить и для предотвращения повышения давления в паропроводе. В этом случае непосредственно за ним ставят предохранительный клапан.

Конденсатопровод и его арматура. Конденсационный трубопровод служит для отвода конденсата из греющих камер (паровых рубашек и змеевиков) пароварочных аппаратов в конденсатный бак. Как и любой трубопровод, он состоит из отдельных звеньев (труб), соединенных между собой фасонными частями так, чтобы образовывался один непрерывный канал. Конденсатопровод прокладывают с уклоном не менее 0,005 м на 1 пог. м трубопровода в сторону движения конденсата. Поскольку в большинстве случаев эта магистраль по направлению совпадает с трассой паропровода, для них, как правило, предусматривают общие опорные конструкции. Конденсатный бак размещают в котельной установке. Если же предприятие получает пар не из собственной котельной, то конденсатный бак может быть расположен вне предприятия.

Количество конденсата, которое возвращается в паровой котел, теоретически должно быть равным количеству пара, поступающего из парового котла в паропровод. Вместе с конденсатом из греющих камер пароварочных аппаратов может прорываться и пролетный (несконденсировавшийся) пар. Чтобы не допустить этого, на пути выхода конденсата устанавливают конденсатоотводчики, которые должны

пропускать конденсат и задерживать пар.

Необходимо своевременно удалять конденсат из греющих камер, потому что скопление его может вызвать гидравлические удары и уменьшит эффективную поверхность теплообмена. Наличие пролетного пара в конденсате отрицательно влияет на эксплуатационные свойства пароварочных аппаратов: при неполном использовании теплоты парообразования греющего пара увеличиваются сроки варки, расход пара, а следовательно, и топлива, что в конечном счете означает уменьшение эффективности работы тепловых аппаратов.

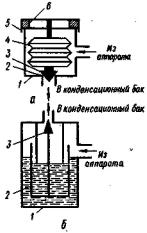

Конденсатоотводчики (рис. 5.9, а, б) устанавливают за каждым пароприемником. По принципу работы они делятся на сильфонные и поплавковые. В паровых тепловых аппаратах предприятий общественного питания применяются преимущественно

сильфонные конденсатоотводчики. Основным рабочим элементом |

|

|

|

||||||||

конденсатоо т во дч и ка с и л ь фо н ного типа (рис. |

5.9, а) |

|

|

|

|||||||

служит сильфон, представляющий собой латунный гофрированный |

|

|

|

||||||||

герметичный |

цилиндр, |

заполненный легкокипящей |

жидкостью |

Рис. |

5.9. |

Схемы |

|||||

(этиловым спиртом). |

|

|

|

|

|

|

|

конденсато-отводчиков: |

|

||

Сильфон |

укреплен |

на крышке, |

навинченной через уплотнитель |

а — сильфонного типа: / — |

|||||||

корпус; 2 — седло; 3 — |

|||||||||||

(регулировочную |

паронитовую |

прокладку) |

на |

корпус |

клапан; |

4 — сильфон; 5 — |

|||||

конденсатоотводчика. |

Если, |

в |

паропотребляющем |

аппарате пар крышка; 6 — прокладка; б — |

|||||||

конденсируется полностью |

и |

в |

конденсатоотводчик |

поступает |

поплавкового типа: / — |

||||||

корпус; |

2—поплавок; |

3 — |

|||||||||

переохлажденный конденсат, то сильфон сжимается, поднимает клапан,клапан открывая выход конденсату в конденсатопровод. Если из аппарата в

корпус конденсатоотводчика выходит пролетный пар, имеющий температуру насыщения, то сильфон и находящийся в нем этиловый спирт нагреваются, давление внутри сильфона повышается, сильфон растягивается и клапан перекрывает выходное отверстие. За счет отдачи теплоты в окружающую среду неизолированными наружными стенками конденсатоотводчика пар, находящийся внутри корпуса конденсатоотводчика, сконденсируется, и когда конденсат

охладится на несколько градусов ниже температуры насыщения, |

сильфон сожмется и |

конденсат выйдет в конденсатопровод. |

из чугунного корпуса, |

По плав ко вый ко н денс ато о тво дчик (рис. 5.9, б) состоит |