Архит._материал._-_Шеина_Ч1

.pdf

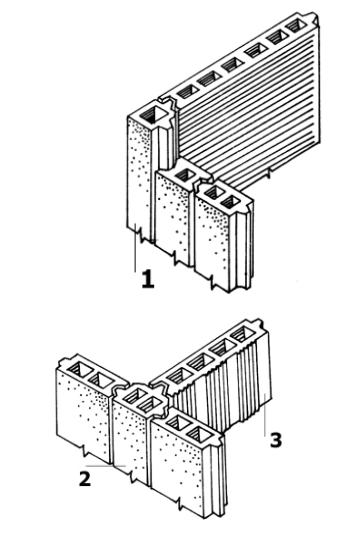

Рисунок 44 – Асбестоцементные экструзионные панели: 1 – угловые; 2 – переходные; 3 – панели перегородок

Армоцемент и (или) сталефибробетон – композиционный строительный материал, представляющий собой затвердевший цементно-песчаный камень, равномерно армированный по объему металлическими волокнами в виде сеток или хаотично расположенных отрезков, длина которых составляет 80…120 их диаметров. Металлические волокна в сечении могут иметь форму круга, овала или многоугольника. Площадь поперечного сечения волокон не более 1 мм². Модуль упругости при растяжении волокон – (180…220) 10³ МПа и прочность на растяжение – 800…3100 МПа, удлинение при разрыве – 3…4 %, плотность – 7,8 г/см³. Цемент для изготовления сталефибробетонов должен иметь марку не ниже 500. При изготовлении армоцементных композиционных материалов максимальный размер частиц песка – Dmax зависит от параметров армирования и определяется по формуле

Dmax = (√ h² + (1/2)²) - 0,3,

где h – расстояние между сетками.

81

|

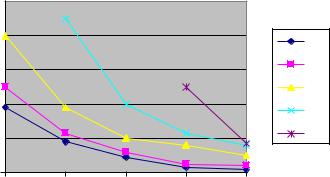

Эксплуатационные свойства сталефибробетонных изделий зависят от соот- |

|||||||||

ношения между удобоукладываемостью матрицы и количеством волокнистой ар- |

||||||||||

матуры. График на рисунке 45 составлен для тканой сетки с ячейками 7×7 мм. По |

||||||||||

оси ординат отложены показатели удобоукладываемости в секундах, по оси абс- |

||||||||||

цисс – расплыв стандартного конуса в миллиметрах. Если применяют сетку с |

||||||||||

ячейкой 5×5 мм, то требования к удобоукладываемости матрицы увеличиваются |

||||||||||

на 40 %, а при сетке с ячейкой 10×10 мм они снижаются на 30 %. При хаотичном |

||||||||||

армировании учитывается среднее расстояние между армирующими компонента- |

||||||||||

ми. |

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

Рисунок 45 – График для |

||||

|

|

|

|

|

определения |

подвижности |

це- |

|||

|

|

|

|

|

|

|||||

|

80 |

|

|

|

1 |

ментно-песчаной |

смеси |

в |

зави- |

|

|

|

|

|

симости от требуемой формуе- |

||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||

с |

60 |

|

|

|

3 |

мости (Ф) армоцемента: |

|

|

||

|

|

|

|

5 |

1, 3, 5, 8, 12 – число се- |

|||||

Т, |

|

|

|

|

||||||

40 |

|

|

|

|

ток, Т – время вибрирования, сек. |

|||||

|

|

|

|

8 |

||||||

|

|

|

|

|

Р. к.– расплыв основания конуса, |

|||||

|

|

|

|

|

12 |

|||||

|

20 |

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

|

|

|

|

|

|

|

|

|

|

125 |

145 |

165 |

185 |

205 |

Армоцемент |

и |

стале- |

||

|

|

|

Р. к., мм |

|

|

фибробетон применяют для |

||||

|

|

|

|

|

|

изготовления |

тонкостенных |

|||

|

|

|

|

|

|

несущих |

и |

ограждающих |

||

строительных конструкций зданий и сооружений, при строительстве резервуаров, |

||||||||||

в судостроении, аэродромостроении и т. п. Толщина стенок таких конструкций – |

||||||||||

15…30 мм. Они отличаются повышенными требованиями по водонепроницаемо- |

||||||||||

сти, вязкости разрушения, ударной вязкости и морозостойкости. |

|

|

|

|

||||||

|

Стеклоцемент – композиционный строительный материал, представляю- |

|||||||||

щий собой затвердевший цементный камень, армированный стеклянными волок- |

||||||||||

нами, расположенными хаотично или в виде сеток и тканей. Стеклянное волокно |

||||||||||

для армирования цементной матрицы бывает трех типов – А, Е и С. Тип А синте- |

||||||||||

зирован на основе оксидов натрия и кальция, содержит щелочей более 10 % по |

||||||||||

массе. Тип Е – бесщелочное боросиликатное волокно. Тип С – малощелочное во- |

||||||||||

локно с повышенной химической стойкостью по отношению к цементу. Плот- |

||||||||||

ность стекловолокон составляет 2,20…2,55 г/см³, модуль упругости (70…90)10³ |

||||||||||

МПа, удлинение при разрыве – 3…4 %. Для изготовления матрицы используют |

||||||||||

малощелочные гидравлические вяжущие – глиноземистый цемент и его разновид- |

||||||||||

ности. Наличие стекловолокна в цементной матрице композиционного материала |

||||||||||

существенно, на 18…50 %, снижает его прочность при сжатии. Однако прочность |

||||||||||

композиционного материала при растяжении возрастает в 2,0…2,5 раза при насы- |

||||||||||

щении цементной матрицы армирующим стеклянным волокном в количестве до |

||||||||||

10 % по массе. Стеклоцемент текстолитовый получают путем пропитки стеклот- |

||||||||||

82

кани водоцементной или водополимерцементной суспензией. Получается негорючий водонепроницаемый материал, водопоглощение которого не превышает 20 %, прочность при изгибе более 15 МПа, а масса 1 м² от 1,6 до 2, 5 кг при морозостойкости не менее 40 циклов. Из стеклоцементных материалов изготавливают конструкции оболочек, коробчатые и гофрированные панели, гидроизоляцию резервуаров, профили типа уголков, швеллеров, тавров и т. п.

Арболит – композиционный строительный материал, представляющий собой затвердевший цементный камень, хаотично армированный природными органическими волокнами (ГОСТ 19222). По плотности арболит различают: теплоизоляционный – с плотностью менее 500 кг/м³, конструкционный – с плотностью 500…800 кг/м³. Среднюю плотность и показатель теплопроводности арболита предопределяет тип армирующего компонента (таблицы 11, 12).

Таблица 11 – Средняя плотность арболита в зависимости от вида заполнителя

Арболит |

Класс |

Марка |

Средняя плотность, кг/м³, арболита на |

|||

|

по прочно- |

по прочно- |

|

|

|

|

|

измель- |

костре льна, |

костре |

дробленой |

||

|

сти при |

сти при |

ченной |

дробленых |

конопли |

рисовой |

|

сжатии |

осевом |

древесине |

стеблях |

|

соломе |

|

|

сжатии |

|

хлопчатника |

|

|

Теплоизо- |

В 0,35 |

М 5 |

400…500 |

400…500 |

400…500 |

500 |

ляционный |

В 0,75 |

М 10 |

450…500 |

450…500 |

450…500 |

- |

|

В 1,0 |

М 15 |

500 |

500 |

500 |

- |

Конструк- |

В 1,5 |

- |

500…600 |

550…650 |

550…650 |

600…700 |

ционный |

В 2,0 |

М 25 |

500…700 |

600…700 |

600…700 |

- |

|

В 2,5 |

М 35 |

600…750 |

700…800 |

- |

- |

|

В 3,5 |

М 50 |

700…850 |

- |

- |

- |

Таблица 12 – Теплопроводность арболита в зависимости от вида заполнителя

Вид заполнителя |

Теплопроводность арболита, Вт/(м°С), при средней плотности, кг/м³ |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

|

Измельченная древе- |

0,08 |

0,09 |

0,095 |

0,105 |

0,12 |

0,13 |

0,14 |

0,15 |

0,16 |

0,17 |

|

сина |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Дробленые стебли |

|

|

|

|

|

|

|

|

|

|

|

хлопчатника и рисовой |

|

|

|

|

|

|

|

|

|

|

|

соломы, костры льна и |

0,07 |

0,075 |

0,08 |

0,095 |

0,105 |

0,11 |

0,12 |

- |

- |

- |

|

конопли |

|

|

|

|

|

|

|

|

|

|

|

Механические свойства арболита ухудшаются с увеличением его влажности, особенно интенсивно в диапазоне от 0 до 25 % по массе. Сорбционное увлажнение арболита зависит от его средней плотности и вида заполнителя. При относительной влажности среды 40…90 % сорбционная влажность составляет 4…12 %, т. е. арболит негигроскопичен, биостоек и при плотности более 400 кг/м³ – негорюч. Строительные конструкции из арболита обязательно должны защищаться от атмосферных воздействий и офактуриваться слоем цементно-песчаного раствора изнутри толщиной не менее 20 мм. Наименование арболита в зависимости от

83

вида органического заполнителя должно соответствовать ГОСТ 25192. Проектирование состава арболита осуществляют в соответствии с требованиями СН 54982 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита». Арболит применяют в строительстве в качестве перегородочного и стенового материала, самонесущих конструкций жилых и общественных зданий, как плиты покрытия в совмещенных кровлях преимущественно сельских зданий различного назначения (рисунок 46).

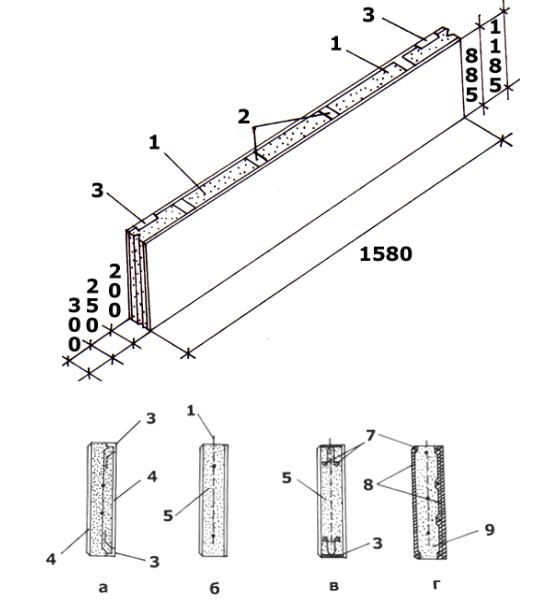

Рисунок 46 – Конструкционное решение стеновых панелей для промышленных

исельскохозяйственных каркасных зданий. Общий вид:

а– анкера закладных деталей; б – панель однослойная рядовая; в – однослойная панель-

перемычка; г – трехслойная панель:

1 – подъемные петли; 2 – закладные детали крепления оконных переплетов; 3 – закладные детали крепления к каркасу зданий; 4 – цементно-песчаный раствор М100; 5 – арболит; 6 – монтажная арматура; 7– рабочая арматура; 8 – бетон В2; 9 – арболит В1

84

Цементно-стружечные плиты – композиционный строительный материал, представляющий собой затвердевший цементный камень, хаотично армированный дробленой стружкой, толщина которой – 0,2…0,3 мм, а длина – 10…30 мм (ГОСТ 26816). Цементно-стружечные плиты не воспламеняются, атмосфероустойчивы, не подвержены воздействию термитов и грибков, хорошо склеиваются с древесиной, полимерами и металлами, пилятся, фрезеруются и сверлятся. При средней плотности 1100…1200 кг/м³ их модуль упругости при сжатии и изгибе составляет 2500 МПа, при растяжении – 3000 МПа, при сдвиге – 1200 МПа. Прочность при соответствующих видах нагрузок составляет 8…12 % от модуля упругости. В зависимости от относительной влажности среды и структуры цементно-стружечных плит их сорбционная влажность составляет 10…20% по массе, теплопроводность в состоянии равновесной влажности – 0,33…0,44 Вт/(м°С), паропроницаемость – 0,23 мг/(м ч Па). В воде цементно-стружечные плиты набухают. Изменение линейных размеров после 24-часовой выдержки в воде: по толщине – 2 %, по длине

– 0,3 %. Звукоизолирующая способность достигает 45 дБ, цементно-стружечные плиты относятся в качестве

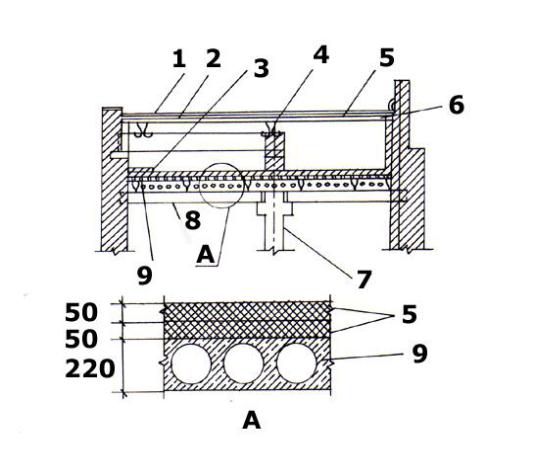

Рисунок 47 – Утепление кровли жилого дома цементным фибролитом:

1 – рулонное покрытие кровли; 2 – железобетонные кровельные плиты; 3 – дополнительный слой цементного фибролита шириной 25 см; 4 – стропильная балка; 5 – цементнофибролитовые плиты в два слоя; 6 – дополнительное утепление стены цементным фибролитом; 7

– колонна; 8 – ригель; 9 – железобетонный настил перекрытия

Фибролит – композиционный строительный материал, представляющий собой затвердевший цементный камень, хаотично армированный минерализованной древесной стружкой длиной около 500 мм (ГОСТ 8928). Стружку для изготовле-

85

ния фибролита готовят в соответствии с ГОСТ 5244 из древесины хвойных пород. Портландцемент не ниже марки 400 должен соответствовать ГОСТ 10178. Фибролит трудносгораемый и биостойкий материал плотностью 300, 400 и 500 кг/м³, выпускаемый в виде плит толщиной 24, 32, 50, 75 и 100 мм, длиной 2000, 2400 и 3000 мм, шириной 500, 550 и 1150 мм. По назначению фибролитовые плиты подразделяют на теплоизоляционные (плотностью 300 и 350 кг/м³), конструктивные (плотностью 400 и 500 кг/м3) и акустические (толщиной 35 мм). Модуль упругости фибролита составляет 300…500 МПа, сорбционная влажность может достигать 20% по массе, теплопроводность в сухом состоянии – 0,07…0,1 Вт/(м°С), водопоглощение – до 45 % по массе, прочность – 0,2…0,3 % от модуля упругости. Фибролитовые плиты используют в строительстве для звукоизоляции лестничных клеток, вестибюлей, холлов, междуэтажных перекрытий, теплоизоляции ограждающих конструкций жилых, производственных и общественных зданий (рисунок

47).

Ксилолит – композиционный строительный материал, представляющий собой затвердевший камень магнезиально-каустического цемента, хаотично армированный (опилками, стружками и др.) природными органическими волокна. В зависимости от технологии изготовления различают ксилолит прессованный с плотностью 1550 кг/м³ и свободно сформованный с плотностью 1000…1200 кг/м³, физико-механические свойства этих материалов приведены в таблице 13.

Таблица 13 – Физико-механические показатели монолитного и прессованного ксилолита

Показатель |

Ксилолит |

Ксилолит свободноформован- |

|

|

прессованнный |

ный, монолитный |

|

Средняя плотность, |

1550 |

1000…1200 |

|

кг/м³ |

|

|

|

Сопротивление, |

|

|

|

МПа: |

85,4 |

20…35 |

|

- при сжатии |

25,4 |

3…5 |

|

- при растяжении |

48,9 |

– |

|

- при изгибе |

|

|

|

Теплопроводность, |

0,45…0,48 |

0,16…0,4 |

|

Вт/(м°С) |

|||

|

|

||

Водопоглощение |

2,1 |

– |

|

через 12 ч, % |

|||

|

|

||

Водопоглощение |

3,8 |

– |

|

через 9 суток, % |

|||

|

|

Ксилолит не горит, обладает высокой ударной вязкостью и механической прочностью, не скользит, устойчив к минеральным и растительным маслам, что делает этот материал чрезвычайно привлекательным в качестве материала для полов в зданиях промышленного, сельскохозяйственного и общественного назначения. Особенно эффективно применение ксилолитовых полов во взрывоопасных помещениях и медицинских учреждениях, где необходимо иметь неэлектропро-

86

водные и не искрящие полы. Ксилолит конкурирует по показателю истираемости с такими природными материалами, как базальт и гранит. Ксилолит применяют при устройстве одно- и двухслойных полов промышленных и общественных зданий и для изготовления подоконных досок (ТУ 10-69-РСФСР-259-86).

Фибропенобетон – композиционный строительный материал, представляющий собой затвердевший цементный бетон ячеистой структуры, хаотично армированный отрезками синтетических волокон (ТУ 5830-017-0269111-96 и ТУ 5767- 033-02069119-2003). Сырьем для изготовления фибропенобетона служат следующие материалы. Портландцемент и его разновидности марки не ниже 400 (ГОСТ 10178), за исключением сульфатостойкого и пластифицированного. Мелкий заполнитель – песок или топливные шлаки с размером частиц не более 2,5 мм; золы уноса ТЭС, полые микросферы, шламовые отходы химводоочистки, мягкий мел и т. п. Волокна синтетические (полиамидные, полиэфирные, полипропиленовые) длиной не более 100 мм и диаметром не более 0,05 мм. Соотношение между модулями упругости волокна и композиционного материала должно быть не менее 5:1. Пенообразователи – клееканифольный, смолосапониновый, ПО 3-НП, ПБ-1 и др., любые пригодные для изготовления пенобетонов. Вода водопроводная. Физикомеханические свойства фибропенобетона представлены в таблице 14.

Таблица 14 – Физико-механические свойства фибропенобетона

Плотность, |

Прочность при |

Прочность на |

Морозостойкость, |

Теплопроводность, |

кг/м³ |

сжатии, МПа |

растяжение при |

циклы |

Вт/(м°С) |

|

|

изгибе, МПа |

|

|

200 |

0,5 |

0,2…0,3 |

Не норм. |

0,05 |

300 |

0,7…0,9 |

0,2…0,5 |

Не норм. |

0,07 |

400 |

1,0…1,2 |

0,5…0,8 |

Не норм. |

0,10 |

500 |

1,5…2,0 |

0,7…1,0 |

30…50 |

0,12 |

600 |

2,0…2,5 |

0,9…1,3 |

50…80 |

0,14 |

700 |

2,5…3,5 |

1,1…1,8 |

80…120 |

0,18 |

800 |

3,5…5,0 |

1,5…2,8 |

100…150 |

0,21 |

900 |

4,0…7,5 |

2,0…3,5 |

100…150 |

0,24 |

1000 |

5,0…10,0 |

2,5…4,5 |

100…150 |

0,29 |

Уфибропенобетона прочность на растяжение при изгибе составляет 35…60

%от прочности на сжатие, поэтому строительные конструкции из него обладают улучшенными технико-экономическими свойствами.

Керметы – это композиционные металлокерамические материалы кристаллической структуры, в которых дисперсные кристаллы керамики, составляющей до 90 % общего объема, заключены в металлическую матрицу.

Вкачестве керамической составляющей используются оксиды Al, Be, Mg, Zr, Th, U, карбиды W, Ti, Nb, Cr и бориды Zr, Тi; в качестве металлической составляющей – тугоплавкие металлы.

87

Карбид вольфрама – твердая хрупкая керамика, а кобальт – ковкий пластичный металл, между ними существуют прочные адгезионные связи. Такая структура повышает на порядок величину энергии разрушения композита по сравнению с карбидом вольфрама и обеспечивает керметам необходимую пластичность.

Керметы характеризуются высокой твердостью, прочностью, жаростойкостью и жаропрочностью.

Высокотемпературные керметы используются для изготовления деталей, работающих на износ или в качестве режущих инструментов (материалы на основе карбидов и нитридов W, Ti, Te, Hf в сочетании с кобальтом и другими металлами).

Керметы используются в специальных областях техники – в атомных реакторах (тепловыделяющие элементы и другие детали из композиций UO2 – Al, MgO

– Ni, Al2O3 – Cr), в электротехнике, в тормозных устройствах (фрикционные материалы, содержащие металлические и керамические компоненты).

8 Наноматериалы в строительстве и архитектуре

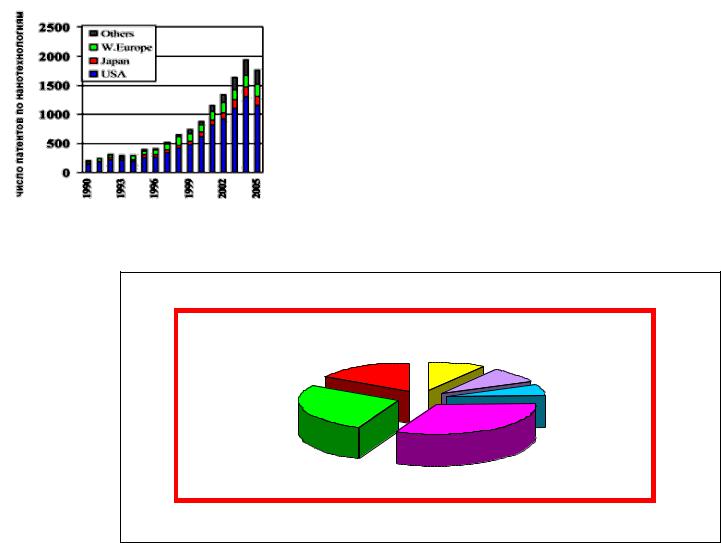

Последние двадцать лет во всем мире наблюдается экспоненциальный рост числа литературы в области наноматериалов: ежедневно публикуется около 100 статей и выходит из печати одна-две монографии, проходят симпозиумы, каждая третья научная конференция в мире посвящена нанотехнологиям. Сейчас издается 50 специализированных журналов по наноматериалом. Очень быстро растет коли-

чество патентов по нанотехнологиям (рисунок 48). За рубежом в 2004 г. издана первая десятитомная энциклопедия «Нанонаука и нано-

материалы» (Encyclopedia of Nanosience and Nanotechnology).

Рисунок 48 – Рост числа патентов по нанотехнологиям

В настоящее время нанотехнологии – это самое финансируемое научное направление. По самым различным оценкам объем мирового рынка технологий, основан-

ных на применении наноматериалов, к 2015 г. составит триллион долларов США

при потребности в специалистах более двух миллионов человек. |

|

|

||||

Облик такого рынка, прогнозируемый по оценкам экспертов в процентном |

||||||

соотношении, |

пред- |

|

Фармацевтика |

Экология |

|

|

ставлен на рисунке |

|

16% |

Транспорт |

|

||

|

9% |

|

||||

|

|

|

||||

49. |

|

|

|

6% |

|

|

|

|

|

|

|

||

|

|

|

|

|

Катализаторы |

|

Рисунок |

49 – |

|

|

|

9% |

|

Прогноз развития рынка |

Наноэлектроника |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

27% |

|

|

Наноматориалы |

88 |

|

|

|

|

|

33% |

|

|

|

|

|

|

|

|

продукции нанотехнологий на 2015 г.

В докладах аналитического агенства LUX Research (США), являющегося ведущей организацией в области анализа международных нанотехнологических рынков, Россия занимает на мировом рынке нанотехнологий место в зоне «младшей лиги» рядом с Бразилией и Индией. Для того чтобы вырваться в зону «доминант», где сейчас располагаются США, Япония, Германия и Южная Корея, России необходимо удержать тот темп, с которым мы взялись за освоение и развитие «нано» (рисунок 50).

На важность нанотехнологий «nanote-chnology» впервые обратил внимание

вконце пятидесятых годов прошлого века Ричард Фейнман, заявив в своей лекции: «Если бы меня спросили, какая область науки может обеспечить нам прорыв

вбудущее, я бы назвал нанотехнологию».

Нанотехнология позволяет управлять процессами получения на атомномолекулярном уровне новых материалов с размерами частиц нанометрового диа-

пазона (1…100 нм). 1 нм = 10-9 м = 10-7 см=10-3 мкм = 10 Å.

Рисунок 50 – Мировой рынок нанотехнологий

Исторически развитие нанотехнологий шло по двум направлениям. Первое направление – это «снизу вверх»: получение наноструктур и наноизделий путем сборки или самосборки на атомном уровне (химический синтез нанопродуктов, молекулярная атомная сборка и др.). Такое направление наглядно видно на примере развития технологии производства углеродных нанотрубок. Второе направление – это «сверху вниз»: получение наноструктур обработкой вещества с последовательным уменьшением размера вещества до нанометровых

(резка, травление, размол, полировка и литография). В девяностых годах прошлого столетия технологические возможности обоих направлений перекрылись, и появилась возможность использовать комбинацию различных технологий.

Следует отметить, что нанотехнологии использовались еще в древней Греции и Египте при создании различных красителей. Ярким и давно известным подтверждением эффекта нанотехнологии является получение булата, в котором сталь сочетает высокую твердость, остроту лезвия, вязкость внутренних слоев и высокую упругость. Изобретатель «русского булата» П.П. Аносов (1797-1851 гг.)

89

отмечал, что основные свойства булатной стали напрямую зависят от химического состава, структуры, характера обработки, размера и формы кристаллов.

Термин «нанотехнология» впервые употребил японский ученый Норио Танигули еще в 1974 г. В научной литературе понятие «нанотехнология» имеет несколько толкований. Однако общим для всех случаев является «работа» с наночастицами в масштабах до 100 нм.

Нанотехнология – совокупность методов и способов синтеза, сборки, струк- туро-и формообразования, нанесения, удаления и модифицирования материалов, включая систему знаний, навыков, умений. Аппаратурное, материаловедческое, метрологическое, информационное обеспечение процессов и технологических операций, направленных на создание материалов и систем с новыми свойствами, обусловленными проявлением наномасштабных факторов.

Наносистема – материальный объект в виде упорядоченных или самоупорядоченных, связанных между собой элементов с нанометрическими характеристическими размерами, кооперация которых обеспечивает возникновение у объекта новых свойств, проявляющихся в виде квантово-размерных, синергетическикооперативных «гигантских» эффектов и других явлений и процессов, связанных с проявлением наномасштабных факторов.

Наноматериалы – вещества и композиции веществ, представляющие собой искусственно или естественно упорядоченную или неупорядоченную систему базовых элементов с нанометрическими характеристическими размерами. Особое проявление физического и (или) химического взаимодействий при кооперации наноразмерных элементов обеспечивает возникновение у материалов и систем совокупности ранее неизвестных механических, химических, электрофизических, оптических, теплофизических и других свойств, определяемых проявлением наномасштабных факторов.

8.1 Нанообъекты и область их применения

К нанообъектам различной размерности относятся: нульмерные (квантовые точки), одномерные (квантовые проволоки), двухмерные (нанослои и нанопленки), трехмерные ансамбли (фуллерены, кукурбитулы, порошки) и нанокристаллические сплавы.

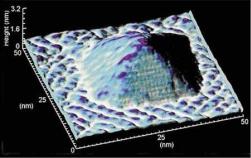

Квантовые точки (КТ) – это нульмерный (0D) нанообъект, у которого все характерные линейные размеры имеют один порядок величины. В связи с тем, что малые частицы всегда взаимодействуют с окружающей средой, находясь в жидкой среде или твердой матрице и из них, как следствие, невозможно сформировать полностью обособленных структур. Поэтому КТ как изолированные наноструктуры являются скорее математической моделью, нежели реальными объектами (рисунок 51).

Рисунок 51 – Объемное изображение квантовой точки, представляющей собой пирамидку из атомов гер-

мания, спонтанно образовавшуюся на кремниевой подложке