Архит._материал._-_Шеина_Ч1

.pdf

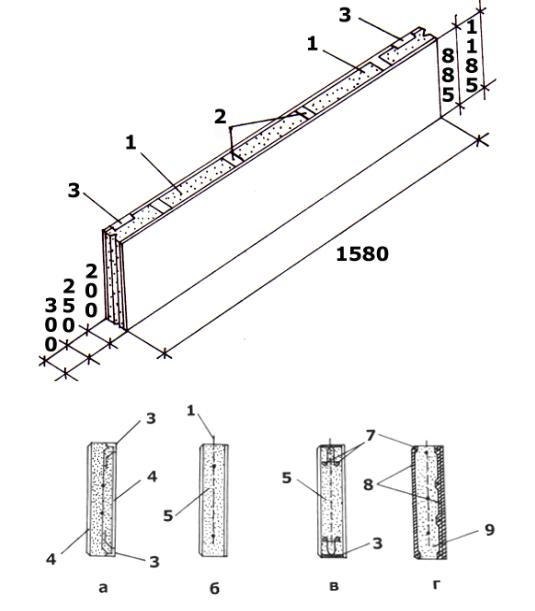

Рисунок 174 – Конструкционное решение стеновых панелей для промышленных и сельскохозяйственных каркасных зданий. Общий вид:

а – анкера закладных деталей; б – панель однослойная рядовая; в – однослойная панельперемычка; г – трехслойная панель:

1 – подъемные петли; 2 – закладные детали крепления оконных переплетов; 3 – закладные детали крепления к каркасу зданий; 4 – цементно-песчаный раствор М100; 5 – арболит; 6 – монтажная арматура; 7 – рабочая арматура; 8 – бетон В2; 9 – арболит В1

Ксилолит – композиционный строительный материал, представляющий собой затвердевший камень магнезиально-каустического цемента, хаотично армированный (опилками, стружками и др.) природными органическими волокнами (ГОСТ). В зависимости от технологии изготовления различают ксилолит, прессованный плотностью 1550 кг/м³, свободно сформованный плотностью 1000…1200 кг/м³, физико-механические свойства этих материалов приведены в таблице 30. Ксилолит не горит, обладает высокой ударной вязкостью и механической прочностью, не скользит, устойчив к минеральным и растительным маслам, что делает этот материал чрезвычайно привлекательным в качестве материала для полов в зданиях промышленного, сельскохозяйственного и общественного назначения.

192

Таблица 30 – Физико-механические показатели монолитного и прессованного ксилолита

Показатель |

Ксилолит прессован- |

Ксилолит свободно сформован- |

|

|

ный |

ный, монолитный |

|

Средняя плотность, кг/м³ |

1550 |

1000…1200 |

|

Сопротивление, МПа: |

|

|

|

- при сжатии |

85,4 |

20…35 |

|

- при растяжении |

25,4 |

3…5 |

|

- при изгибе |

48,9 |

- |

|

Теплопроводность, Вт/(м |

0,45…0,48 |

0,16…0,4 |

|

°С) |

|||

|

|

||

Водопоглощение через 12 |

2,1 |

- |

|

ч., % |

|||

|

|

||

Водопоглощение через 9 |

3,8 |

- |

|

суток, % |

|||

|

|

Особенно эффективно применение ксилолитовых полов во взрывоопасных помещениях и медицинских учреждениях, где необходимо иметь неэлектропроводные и не искрящие полы. Ксилолит конкурирует по показателю истираемости с такими природными материалами, как базальт и гранит. Ксилолит применяют при устройстве одно- и двухслойных полов промышленных и общественных зданий и для изготовления подоконных досок (ТУ 10-69-РСФСР- 259-86).

Кровельные материалы

В Германии, Австрии, США и Канаде кровли из дерева – нередкое явление на крышах частных домов и даже общественных объектов. В России встретить сегодня деревянную кровлю

– большая редкость, но такие крыши теперь тоже завоевывают свое особое место в сегменте кровельных материалов. История деревянных кровель на Руси насчитывает не одно столетие (рисунок 177).

Рисунок 177 – Деревянная кровля храма. Единственный такой храм, сохранившийся до наших дней, построен в XVIII в. в честь победы Петра I над шведами под Полтавой и находится в Кижах

Яркий пример тому – крыши древнего Новгорода, в которых применялись деревянные плитки, гонт, кро-

вельная дрань, доски, лемех, тес и шиндель. Кровля из дерева обладает такими полезными свойствами, как долговечность, морозо- и ветроустойчивость. Благодаря ее свойству «дышать» под кровлей не создается конденсат. При дожде и

193

сильном ветре она не шумит, а главное – придает облику дома неповторимый внешний вид.

Гонт – клинообразные пиленые дощечки, которые вставляются по принципу «шип-паз» подобно вагонке. Скос у гонта делают поперек волокон. Размеры гонта: длина 500…700 (с градацией 100 мм), ширина 70…120 (с градацией 10 мм), толщина по толстой кромке 15, а по тонкой – 3 мм (рисунок 178).

Гонт вырабатывают из древесины сосны, ели, пихты, кедра и осины.

Рисунок 178 – Варианты гонтовых кладок

Кровельная дранка – однослойные полосы древесины из ольхи, ели или осины, срезаемые с чурака вдоль волокон на драночном станке и укладываемые в шахматном порядке в 4…6 слоев. Размеры дра-

ни: длина 400…1000, ши-

рина 90…130 и толщина

3…5 мм (рисунок 179).

Рисунок 179 – До сих пор в отдаленных деревнях сохранились дома с кровлей из дранки

Лемех – деревянные дощечки, по форме обычно напоминающие лопатку или плоскую уступчатую пирамидку, нередко с фигурным краем. Лемех применялся в русском деревянном зодчестве для покрытия преимущественно глав церквей, а также барабанов, шатров и других частей здания (рисунок 180).

Рисунок 181 – Кровля из теса

Рисунок 180 – Церковный купол, выполненный по технологии лемех (узор «городец»)

194

Шиндель – небольшие колотые дощечки неправильной формы, укладываемые внахлест в шахматном порядке. Древесина, применяемая при изготовлении, – дуб, канадский красный кедр и лиственница. Традиционная европейская технология лучше всего представлена в современной Германии. С первыми европейскими поселенцами получила широкое распространение в Америке, со временем дала название современной гибкой черепице – шингласу.

Тес – доски из древесины хвойных пород, служащие для покрытия скатов крыш. В старину тесались из цельного ствола (длиной от 4 м), чтобы соблюсти структуру древесины (рисунок 181).

Деревянные кровли особенно хорошо сочетаются с домами из бревна или бруса, однако в других странах их успешно применяют в сочетании и с каменными строениями (рисунок 182).

Рисунок 182 – Частный дом в Подмоско-

вье

Наиболее распространенным решением водосточной системы для деревянных кровель является применение стандартных водостоков из меди. Они красиво сочетаются с древесиной (хотя, к слову, титан-цинк в сочетании с серебристой лиственницей смотрится не хуже), но гораздо дешевле, чем оригинальные водостоки из древесины.

Деревянные трубы издавна применяют в строительстве. Однако в прежние времена их изготавливали высверливанием или вырезанием отверстий в бревнах. В настоящее время применяют трубы для водопровода, выполненные из клепок, – это доски или бруски определенного профиля, из которых собираются стенки труб. В зависимости от величины напора в трубах и качества древесины клепка подразделяется на два сорта. Клепка первого сорта применяется для труб, выдерживающих давление в пределах 2…6 ат, а клепка второго сорта – для труб, испытывающих давление от 0,75 до 2 ат. По форме клепка подразделяется на шпунтованную и не шпунтованную. Диаметр труб доходит до 1,2 м. Часто деревянные трубы собирают на месте устройства при помощи особых шаблонов, клепку укладывают в разбежку и сжимают трубы обручами. Для соединения труб между собой на их концы надевают деревянные муфты. В зависимости от качества древесины и состава грунта деревянный трубопровод может прослужить 25…30 лет. Трубы не боятся мороза и не подвергаются коррозии. Особенно ценны деревянные трубы в тех случаях, когда трубопровод предназначается для пропуска большого количества воды под небольшим давлением, так как они на 25 % дешевле металлических.

Из древесины производят следующие основные виды столярных изделий.

Оконные и балконные дверные блоки. В зависимо-

сти от назначения к ним предъявляют соответствующие

Рисунок 183 – Оконные блоки из древесины

195

требования по тепло- и звукоизоляции, водо- и воздухопроницаемости, светопроницаемости (ГОСТ 23166). Они могут быть одинарными, с двойным и тройным остеклением (рисунки 183, 184).

а |

б |

Рисунок 184 – Двойное (а) и тройное (б) остекление деревянных оконных блоков

Дверные блоки для различных типов зданий разделяются по назначению на наружные и внутренние. По многочисленным типам конструкций дверных полотен они могут быть сплошные и комбинированные (рисунок

185).

Рисунок 185 – Дверные блоки

Щитовые двери представляют собой деревянную раму (брусковый каркас) облицованный с обеих сторон сверхтвердыми или твердыми ДСП, фанерой и листовыми полимерными материалами. Заполнение дверных полотен может быть сплошным (деревянные бруски и рейки) и мелко пустотным (решетчатым): в виде ячеек, образуемых из полосок фанеры, бумажных сот и пенопластов. Полотна дверей окрашивают красками, эмалями или имитируют древесину ценных пород пленкой, а также текстурной бумагой.

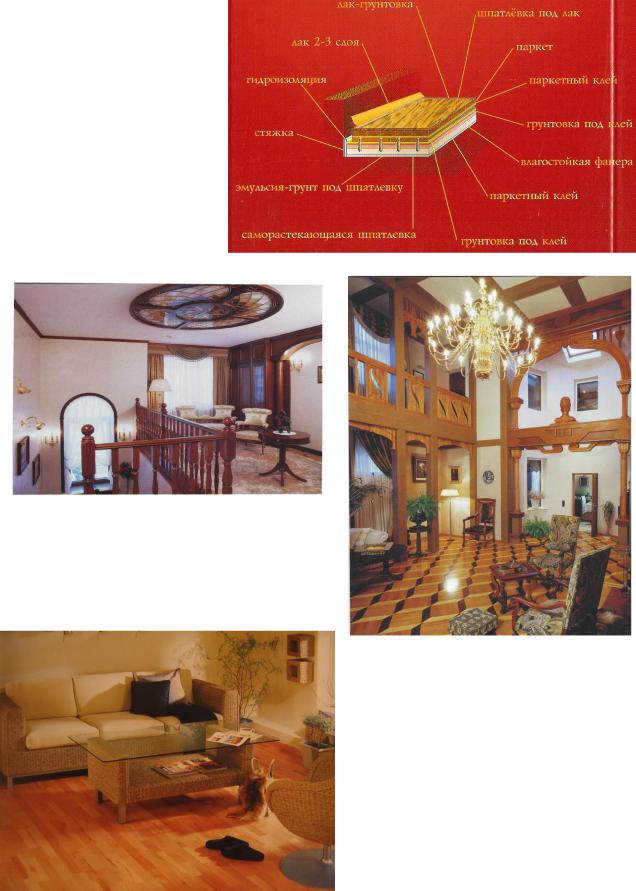

Напольные покрытия. Во все времена и у всех народов в интерьерах к полам и их устройству уделялось большое внимание. Еще в глубокой древности в наиболее развитых странах – Египте, Индии и Китае основным материалом при устройстве полов была древесина. Из нее изготавливали небольшие щиты, которые укладывали особым способом (прототип современного паркета). В эпоху Ренессанса паркету начали уделять большое внимание и мастерапаркетчики стали буквально нарасхват. Паркет всегда был дорогим материалом, и, конечно, позволить его могли только состоятельные люди, поэтому он стал неотъемлемой частью дворцов и замков.

В середине XVI в. паркет стали укладывать в виде рисунка, который получил название «в елочку» или «косящатый». Однако такой паркетный пол не был настолько красивым, как мы сейчас его себе представляем, а своего высшего художественного совершенства достиг только к началу XVII в.

196

На Руси древесина также была наиболее популярным материалом, причем полы в общественных зданиях настилали из сосновых досок, а в наиболее важных помещениях – из прочных дубовых досок. Присущее русскому народу искусство резьбы по дереву и художественной обработки древесины создало все условия для развития паркета в России. Наиболее распространенным способом укладки паркета на Руси был «деревянный кирпич» – паркетные доски, которым искусно придавали форму кирпичей, укладывали на основание, приготовленное с добавлением извести. Швы между дубовыми кирпичами заливали раствором смолы с известью. К концу XVII в. деревянный кирпич стал более искусным в художественном отношении, чуть позднее паркетные доски стали украшать высокохудожественной резьбой. В Москве в то время было открыто немало мастерских, в которых работали резчики. Позже Петр Великий велел мастерские упразднить, а всех мастеров перевести работать на корабельные верфи. Позднее они работали для изготовления паркетов, укладываемых в петербургских дворцах. В качестве материала наряду с дубом использовалась также древесина сосны, лиственницы, клена, вяза, груши, кизилового карагача, чинары, самшита, ясеня и бука. С течением времени ассортимент видов деревьев значительно расширился и аристократы стали заказывать более дорогостоящую древесину из якаранды, жикитобы и чефраза. Удивительная текстура данных пород деревьев позволяла паркетчикам набирать замысловатые и интерес-

ные рисунки покрытия (ри- |

сунок 186). |

Рисунок 186 – Дворцовый |

|

паркет |

|

Паркет изготавливали не только в виде пане-

лей, но и щитов. Паркетный щит состоял из основания, сбитого из досок, но которые наклеивали в виде рисунка планки из цветной древесины. Эти щиты укладывали на обрешетку из сухих брусьев. При наклеивании планок цветной древесины в основном использовали два способа: наборный, так называемый маркетри, и инкрустированный. В первом случае рисунок собирали из отдельных планок (штучный паркет), имеющих на кромках и торцах шпунт и гребень для соединения между собой. Во втором – в основную породу, служившую общим фоном, врезали отдельные фрагменты цветного дерева. При изготовлении паркета большую роль играли следующие факторы: природная окраска древесины, правильный раскол дерева, подбор и укладка соседних клепок под определенным углом. При составлении рисунков щитового паркета щиты приходилось подкрашивать, например, для придания покрытию зеленоватого оттенка древесину обрабатывали медным купоросом. Иногда применяли и подкуривание, заключавшиеся в закапывании части древесины в горячий песок. Там материал находился до тех пор, пока не приобретал бурый оттенок.

Сегодня для паркетных покрытий применяют следующие материалы: штучный паркет, мозаичный паркет, или наборный, паркетные доски и щиты, а также художественный паркет, который представляет собой модули, розетки и бордюры (рисунки 187 – 190).

197

Рисунок 187 – Штучный паркет

Рисунок 188 – Витраж на потолке. Завершающие штрихи – наборный паркет из ценных пород дерева: мербау, черное дерево, клен, палисандр

Рисунок 189 – Модульный художественный паркет. Английский интерьер посвящен дизайнеру, художнику Х1Х в. и проводнику идей движения прерафаэлитов Уильяму Моррису

Рисунок 190 – Паркетные доски

198

11 Архитектурно-строительная керамика

Керамикой (от греч. Keramos – глина или Keramikë – гончарное производство) называют поликристаллические материалы и изделия из природных глин и их смесей с минеральными добавками, полученные в результате обжига при высоких температурах.

С развитием техники стало возможным изготовлять материалы и изделия указанным технологическим приемом из минерального сырья или химических веществ, не содержащих глину – оксидов металлов и других тугоплавких неорганических соединений. Поэтому технология керамики получила более широкое толкование.

Значимость керамические материалы не утратила и по сей день, так как у них много положительных достоинств: высокие механические свойства и широкие возможности их регулирования; относительная простота технологии (формовка → сушка → обжиг); распространенность и доступность сырья; рекордная долговечность (археологи, прежде всего, судят о времени по керамическим изделиям); красивый внешний вид и широчайшие возможности его дальнейшего декорирования (витроза, сериография, эмалирование и т.д.).

11.1 История керамики

История керамики уходит вглубь тысячелетий. К 7500 г. до н. э. относится старейший кирпич, высушенный на солнце, изготовленный в районе реки Тигр (Месопотамия). Широкое распространение получил сырцовый кирпич при строительстве зданий Иерихоне (территория современного Израиля) за 7000 лет до н.э.

Одним из интересных материалов древности был так называемый «египетский фаянс». Изделия из него были распространены в Средиземноморье, Египте и Месопотамии в течение нескольких тысячелетий (начиная с четвертого тысячелетия до нашей эры). Это были изделия, имевшие белый фон, который был покрыт глазурью голубого или зеленого цвета, что создавало имитацию дорогих природных материалов – бирюзы, лазурита и малахита. Из «египетского фаянса» делали керамические плитки. В египетской храмовой архитектуре и при строительстве гробниц широко использовали глазурованные изразцы. Сырьем для древнего «египетского фаянса» была масса из кремниевой гальки и природной соды в смеси с отходами добычи малахитовой руды, содержащей медь, и солями кальция. В дальнейшем изделия глазуровали окунанием и распылением через тростник (аналогично современный пульверизации). Изделия обжигались при температуре 900…1000 оC, при этом было известно, что щелочи действуют как очень эффективный плавень.

Применение кирпича в Древнем Египте прижилось несколько позже. Традиционными и здесь считались сооружения из известняка, песчаника и гранита, которые там находились в достаточном количестве. Что касается легендарных пирамид, то некоторые из них выложены из высушенного глиняного сырца с облицовкой природным камнем. Интересно, что традиционным в Древнем Египте считался кирпич 210x100x65 мм, т.е. очень близкий по разме-

199

рам к современному. Широкое распространение глиносырцовый кирпич имел в Древнем Персеполе и Вавилоне при строительстве башен и городских стен.

Производство обожженного кирпича началось примерно 4000 лет до н.э. в Месопотамии, причем первоначально его использовали для облицовки выложенных из глиносырцового кирпича стен. При этом обжиг кирпича вначале осуществлялся при температуре 550…600 оC, т.е. кирпич не отличался высокими прочностными характеристиками, лишь через много лет температура обжига, а вслед за ней и прочность кирпича были повышены. А еще через тысячу лет там же было основано производство кирпича, т.е. уже тогда, изменяя режим обжига, научились придавать кирпичу различные цветовые оттенки. Примерно в это же время появляются и рельефные кирпичи.

Из наиболее известных памятников мировой культуры необходимо отметить строительство из кирпича грандиозной Вавилонской башни (668-626 гг. до н.э.), а также Улицы Шествий в Вавилоне из покрытого глазурью кирпича и дворца в Сузах (Персия) из разноцветного глазурованного кирпича.

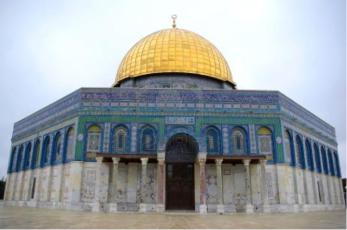

Особенность керамики Востока – преобладание кварцсодержащих компонентов. Еще два широко распространенных в этом районе в разные века материала – архитектурная майолика – кашин (от персидского города Кашан) и так называемый «персидский фаянс» – имеют непривычно высокое содержание кремнезема. Кашин появился в Хорезме, Азербайджане и Иране в конце ХII в. Он отличался светлым цветом после обжига, высокой прочностью и способностью глубоко впитывать глазурь. Это был основной материал для украшения фасада и интерьера парадных сооружений. Одним из самых удачных и прекрасно сохранившихся до наших дней объектов с применением кашина является Мечеть Омара (рисунок 191).

Рисунок 191 – Мечеть Омара (Иерусалим, Израиль)

Этим прекрасным сооружением мы обязаны Сулейману Великолепному, который в 1552 г. велел изготовить архитектурную майолику на знаменитых заводах в Кашане.

Азербайджанский кашин содержал 75…85 % кварца и равные количества глины и извести. Обжигали кашин при температуре до 1200 оC. На

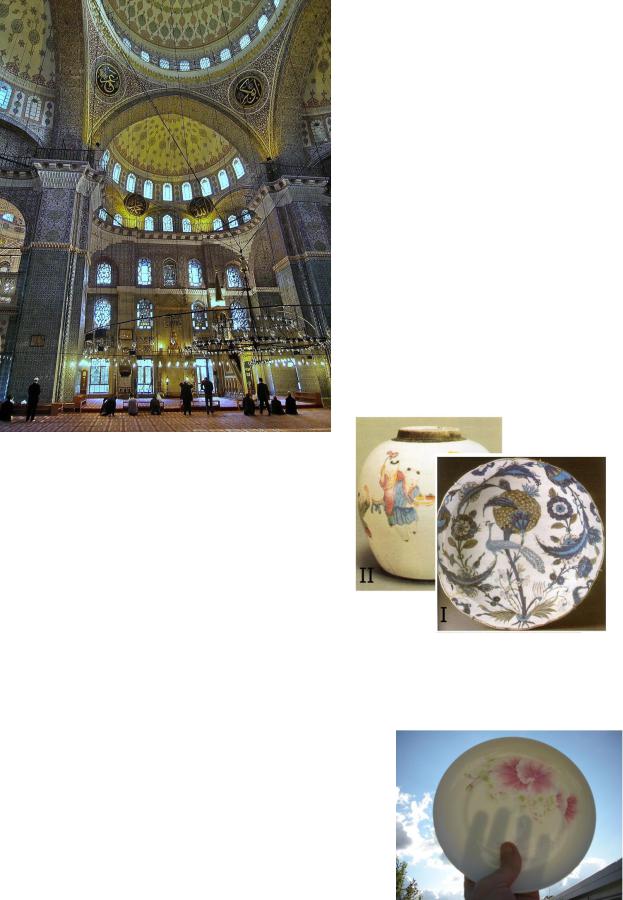

глазурь наносили позолоту и обжигали при температуре 600…700 оC. Знаменитыми были также изразцы, выпускавшиеся в Изике (город в со-

временной Турции), основу которых составлял молотый кварц с измельченным, предварительно фриттованным стеклом и добавкой 10…15 % пластичной глины. Благодаря содержанию фритты температура обжига составляла 900оС. Нашим современникам предоставлена возможность увидеть великолепие этого материала в интерьерах голубой мечети в Стамбуле (рисунок 192).

200

Образцы таких изделий хранятся в лучших музеях мира. Например, блюдо с павлином, хранящееся в Лувре (рисунок 193).

Рисунок 192 – Голубая мечеть в Стамбуле, интерьер

Персидский фаянс изготавлива-

ли из глинистой массы, сильно отощенной кварцевым песком, способной просвечивать в тонких слоях после обжига при высоких температурах. Еще с 500 г. до н.э. стали применять щелочные глазури, содержащие оксид свинца, который способствовал снижению коэффициента термического расширения и улучшению адгезии. Такими глазурями покрывали кирпичи и другие изделия, однако расцвет методов декорирования глазурями на Востоке наступил в эпоху арабских завоеваний.

Рисунок 193 – Блюдо с павлином

Рисунок 194 – Китайская ваза

Самая ранняя керамика в Китае – посуда из

примерно II тысячелетием до н.э., была обнаружена Высококачественная белая глина (каолин) с добавлением мелко истолченного кварца или песка обжигалась в печах при температуре 1050…1150 оC. Некоторые из найденных керамических емкостей покрыты серо-желтой и коричневой глазурью, которая делала поверхность изделий водонепроницаемой (рисунок

194).

Рисунок 195 – Полупрозрачный фарфор Китая

Известно, что обычно базовым сырьем для изготовления фарфора являются каолин, кварц и полевой шпат. При этом необходим высокотемпературный (не менее 1350 оС) обжиг полученной смеси. Великое открытие тех-

нологии производства фарфора состоялось в начале периода Тан (VII в.), ко-

201