Архит._материал._-_Шеина_Ч1

.pdf

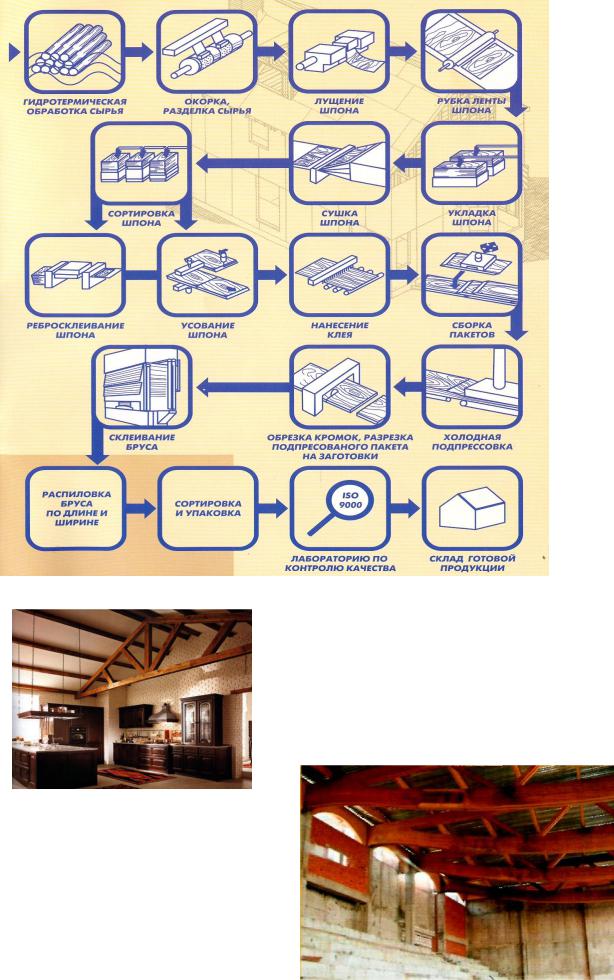

Рисунок 161 – Технологическая схема производства клееного бруса

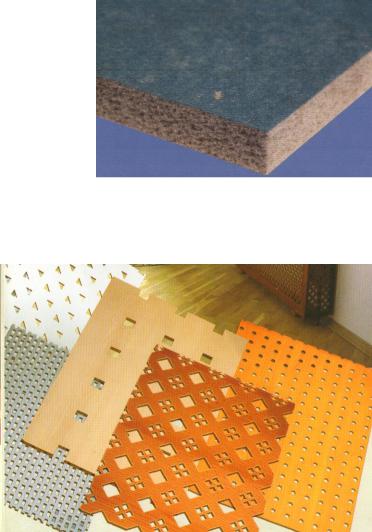

Рисунок 162 – Архитектурно-градостроительное решение (концепция) спортивного комплекса в районе Строгино. Фермы и перекрытия в комплексе будут возведены из деревянных конструкций (заготовки сосны были доставлены из Архангельской области). На деревянных фермах и балках пролет будет составлять от 30 до 48 м

Рисунок 163 – Клееные конструкции: арка и балки

182

Композиционные материалы на основе измельченной древесины Изделия на основе древесно-полимерных композиций

Древесностружечные плиты (ДСтП) получают путем горячего прессования формовочной массы, состоящей из смеси древесных стружек и полимерного связующего – мочевиноформальдегидной или фенолоформальдегидной смолы. По способу изготовления различают: плиты плоского прессования, у которых древесные частицы расположены параллельно лицевым поверхностям плиты (ГОСТ 10632), и экструзионного формования (путем выдавливания из мундштука пресса) – с древесными частицами, расположенными преимущественно перпендикулярно этим поверхностям. По конструкции плиты плоского прессования разделяются: на однослойные, трехслойные (наружные слои с более тонкими древесными частицами) и многослойные (размеры древесных частиц возрастают от поверхности к середине плиты). По физико-механическим показателям (плотность от 550 до 820 кг/м3) – на марки П-А и П-Б; по качеству поверхности – на I и II сорта; по виду поверхности – с обычной и мелкоструктурной (М) поверхностью; по степени обработки поверхности – на шлифованные (Ш) и нешлифованные; по гидрофобным свойствам – с обычной и повышенной (В) водостойкостью; по содержанию формальдегида – на классы эмиссии Е1 (до 10 %), Е2 (10…30 %) и Е3 (30…60 %). Экструзионные ДСП облицованы декоративной бумагой, лущеным или строганным шпоном, что повышает их прочность в 15…29 раз. Выпускаются двух марок – ЭС (сплошные) и ЭМ (многопустотные) длиной – 1525 и 1830 мм, шириной 1220 и 1250 мм и толщиной 15…24 мм (ЭС) и 27…52мм (ЭМ). Плиты этого вида используются для изготовления щитовых дверей и перегородок.

Нормативные физико-механические показатели ДСП: удельное сопротивление нормальному отрыву наружного слоя 0,6…0,8 МПа, модуль упругости при статическом изгибе 1700…4000 МПа, ударная вязкость 4000…8000 Дж/м2, твердость 20…40 МПа, предел прочности при изгибе 12…18 МПа (в зависимости от толщины), предел прочности при растяжении перпендикулярно пласти плиты 0,25…0,35 МПа, разбухание за 24 часа 22…33 %, шероховатость поверхности пласти Rm = 32…500 мкм. Размеры древесностружечных плит: длина

1830…5680, ширина 1220…2500, толщина 8…28 мм.

В облицовке поверхностей используются щиты размером 2750х900х11 мм на основе ДСтП с ротанговым полотном. Выпускают такие щиты следующих видов: клен (белый) и бук (коричневый, розовый, светлый), дуб (оливковый) и красное дерево, венге и сандаловое дерево, вишня (классик) и клен белый перламутр, орех (фиолетовый), трава, персик, морская волна и натуральный лак.

Древесноволокнистые плиты (ДВП) изго-

тавливаются методом прессования волокнистых масс, состоящих из целлюлозосодержащих волокон, наполнителей, синтетических полимеров и специальных добавок (рисунок 164).

Рисунок 164 – ДВП

183

В соответствии с ГОСТ 4968 древесноволокнистые плиты в зависимости от плотности подразделяются на мягкие – М (ρо = 150…350 кг/м3), полутвердые

– ПТ, твердые – Т (ρо = 400…850 кг/м3) и сверхтвердые – СТ (ρо = 150…350 кг/м3).

Мерочным показателем для мягких плит является минимальный (0,4 МПа) предел прочности при изгибе, с учетом величины которого ДВП подразделяет-

ся на марки: М-4, М-12, М-20 с Rизг соответственно 0,4, 1,2, 2,0 МПа; ПТ-100 с Rизг 10 МПа; Т-350 и Т-400 с Rизг соответственно 35 и 40 МПа и СТ-500 с Rизг

50МПа.

Взависимости от марок ДВП выпускаются различных размеров: мягкие

1200…3000х1220…170х8…25мм; полутвердые 3000…5500х1830…2140х6…12мм; твердые 2350…2700х1220…1700х2,5…4 мм; сверхтвердые 1200…2050х1200…1700х5…6мм.

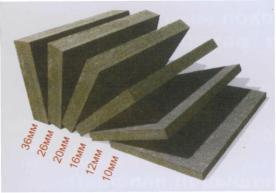

Мягкие ДВП в основном применяются в строительстве в качестве термоизоляционного материала для стен, потолков и полов, теплоизоляции совмещенных крыш, звукоизоляционных прокладок и выравнивающих слоев под твердые покрытия полов (рисунок 165).

Рисунок165 – МягкиеДВП

Твердые плиты используются в качестве листового облицовочного материала для каркасных перегородок, стен и

потолков, для изготовления щитовых дверей. Сверхтвердые ДВП, обработанные синтетическими смолами и высыхающими маслами, находят применение в качестве материала для покрытия полов, которые приклеиваются к основанию (панелями, цементным стяжкам, дощатым полам) кумароновой мастикой КН-2, поливинилацетатной дисперсией, наиритовым клеем НТ-4, латексными составами (рисунки 165 – 167).

Рисунок 165 – Ламинированная панель напольного покрытия. Состоит из следующих слоев: несущая основа (3), над ней находится декоративный слой (2) с различными рисунками, который защищен слоем (1), снизу основа покрывается стабилизирующим слоем (4). Общая толщина панели составля-

ет 6,2…13 мм

Рисунок 167 – Ведущие фирмы, производящие ламинат: Alloс (Норвегия), Alsapan (Франция), Armstrong Holdings, Inc (США), Egger (Германия, Австрия), Kaindi (Австрия), Kronospan, Kronostar (Россия), Tarkett (Германия), Unilin Flooring (Бель-

гия)

184

При строительстве жилых, общественных и производственных зданий наибольшее распространение получили отделочные (декоративные) и теплоизоляционные древесноволокнистые плиты.

Декоративные ДВП (ГОСТ 8904) выпускаются с матовой лицевой поверхностью и декоративным печатным рисунком (тип А) и одноцветные с зернистоглянцевой или полуматовой лицевой поверхностью (тип Б). Они состоят из твердой древесноволокнистой плиты-основы (ГОСТ 4598) размерами

1200…2700х1000…1600х2,5…6,0 мм, влажностью 2…10 % (шероховатость ли-

цевой поверхности не более 100 мкм) и лакокрасочного покрытия. Плиты типа А окрашиваются водоэмульсионными поливинилацетатными красками; плиты типа Б покрываются эмалями на основе синтетических смол. Лицевую поверхность плит по соглашению с потребителями допускается покрывать грунтовыми составами. В зависимости от механической обработки плиты изготавливают гладкими, с рустованной поверхностью в полоску или клетку, с перфорацией, используется также облицовка поверхности плит синтетическими пленками по текстурной бумаге (рисунок

168).

Декоративные ДВП

Перфорированные панели HDF – это древесноволокнистые плиты высокой плотности, которые выпускает итальянская фирма LOCATELLI без отделки под окраску – Grezzo, размером 3050, 750, 600х1220х3 мм; окрашенные с одной стороны – Laccato (цвета: белый,

под фактуру дерева: бук, дуб, орех, клен, ольха, вишня), под алюминий, размером 2630, 650х1025х4 мм. С двухсторонней отделкой ламинатом (Rivestito) под фактуру дерева: вишня коричневая, бук, клен,

размером 3050, 600х1220х4 мм

(рисунок 169).

Рисунок 169 – Перфорированные панели HDF

С двухсторонней отделкой фольгированной бумагой под алюминий (Metalizzato) аналогичных размеров и натуральным африканским шпоном – Legno, размером 3040, 600х1220х4 мм. Цветовая гамма отделки «под дерево» создает в интерьере ощущение теплоты, а отделка «под алюминий» подчеркнет строгость стиля.

Изделия из биодревесных композиций

Согласно современному определению биотехнология – это интегрированное использование биохимии, микробиологии и инженерных наук для дости-

185

жения технологического (промышленного) применения микроорганизмов, культуры клеток и тканей.

Биотехнология не оставила без внимания строительную отрасль. С давних пор строители применяли вещества белкового происхождения для улучшения свойств у кладочных растворов. Биотехнологический процесс интуитивно использовался с давних пор при производстве глиняного кирпича. В процессе выдерживания глины в глинозапасниках микроорганизмы, содержащиеся в ней, осуществляли ее модификацию, и глина становилась пластичной, а кирпич из нее имел лучшие показатели качества. Строительная биотехнология разрабатывается в двух направлениях – производство строительных материалов и разработка способов защиты строительных материалов от биоразрушения.

При производстве древесных композиционных материалов на синтетических смолах актуальной проблемой является улучшение их санитарногигиенических свойств. Кардинальное решение этой проблемы видится в применении природных клеящих веществ. Для выделения природного клеящего вещества из растительного сырья разработан биотехнологический процесс.

Основные компоненты, присутствующие в древесине всех видов, – три структурных полимера: целлюлоза, лигнин и гемицеллюлоза. Конструкционно лигнин выполняет функции клея, а целлюлоза – армирующего вещества. В клеточной стенке целлюлоза и лигнин связана между собой в основном через гемицеллюлозу. Достаточно прочные и устойчивые связи в древесине способны образовывать лигнин и частично гидролизованные полисахариды. Исходя из этого, были получены два типа материалов на природных клеящих веществах – пьезотермоплатик и лигноуглеводный древесный пластик.

Пьезопластик впервые был получен в 1932 г. французским исследователем К. Жанте из измельченных древесных частиц при нагреве до 300 оС и обжатии при 100 кг/см2. Исследования Жанте показали, что интенсивность соединения частиц при горячем прессовании в значительной мере определяется степенью их измельчения.

Дальнейшее развитие технологии изготовления пьезотермопластиков происходило по двум основным направлениям. Это изготовление древесных плитных материалов с добавления связующих из древесных частиц в естественном состоянии (одностадийный способ) и с добавлением связующих из древесных частиц, подвергнутых предварительной обработке (двухстадийный способ). Для получения пластика с высокими физико-механическими свойствами процесс прессования в пресс-формах рекомендуется производить при давлении 200…300 кг/см2, температуре 180…190 оС, продолжительность процесса – 2…2,5 мин/мм толщины готового изделия с последующим охлаждением без снятия давления. Прочностные свойства пьезотермопластиков определяются в основном физическим состоянием целлюлозы, ее подвижностью во время прессования. Роль лигнина в процессах, приводящих к образованию пьезотермопластиков, напоминает роль гидрофобного компонента. С уменьшением содержания лигнина в пресс-композиции улучшаются прочностные свойства пластиков, а водостойкость – ухудшается.

Следующим представителем материалов на природных клеящих веществах

является лигноуглеводородный древесный пластик. В основу получения этого ма-

186

териала положена гипотеза В.Н. Петри и Н.А. Вахрушевой о том, что при горячем прессовании измельченного древесного сырья при сравнительно невысокой температуре и давлении прессования происходит расщепление лигноуглеводородного комплекса древесины, в результате чего между активированным лигнином и частично гидролизованными углеводами образуются новые связи. Исключение хотя бы одного компонента отрицательно сказывается на физикомеханических свойствах пластика. Для получения древесных композиционных материалов без применения вяжущих необходимо в растительном сырье предварительно гидролизовать гемицеллюлозу и освободить лигнин, что предпочтительнее осуществлять энзиматическим воздействием. Для этих целей наиболее подходят дереворазрушающие грибы – ксилотрофы, которые интенсивно синтезируют гидролитические и окислительные ферменты. Освобожденный лигнин благодаря биостойкости экранирует полисахариды и не позволяет лигнин разрушающим грибам удалить их из растительного сырья.

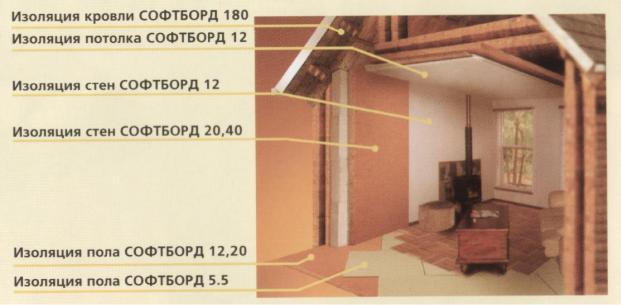

Рисунок 170 – Модельный ряд плит СОФТБОРД.

В качестве связующего вещества в плитах СОФТБОРД используется лигнин и древесная смола

Исходную культурную жидкость гриба можно использовать многократно, чем обеспечивается замкнутость технологического цикла и безотходность производства. Разработанный биотехнологический процесс реализован в 1997 г., получены плиты размером 900х1800 мм, толщиной 12…20 мм и плотностью не менее 960 кг/м3. Прочность таких плит при статическом изгибе 15…40 МПа, разбухание после 24 ч выдержки в воде 10…25 % (рисунок 170). Плиты не выделяют вредных веществ в атмосферу и, следовательно, являются экологически чистым материалом. Такие характеристики дают основание использовать плиты без ограничения в строительстве.

Изделия на основе древесно-цементных композиций

Цементно-стружечные плиты (ЦСП) ГОСТ 2681 изготавливают прессованием дробленой стружки толщиной 0,2…0,3 мм и длиной – 10…30 мм с цементным вяжущим и химическими добавками. В качестве сырья для производства плит рекомендуется применять тонкомерную древесину хвойных пород по

187

ГОСТ 9463, а также древесину лиственных пород по ГОСТ 9462 не ниже 3-го сорта. Смешение пород не рекомендуется. Содержание гнили и коры в общей массе древесины определяется технологическим регламентом.

ЦСП относятся к группе трудно сгораемых материалов, повышенной био- и влагостойкости, высокой механической прочностью и легкой обрабатываемостью. Они предназначаются для применения в качестве элементов обшивки ограждающих конструкций – плит покрытий и перекрытий, панелей стен и перегородок, в элементах подвесных потолков и крыши, вентиляционных коробах, при устройстве полов, а также в качестве подоконных досок, облицовочных деталей и других строительных изделий.

Плиты выпускают двух марок: ЦСП-1 и ЦСП-2, со шлифованной или нешлифованной поверхностью. Размеры плит, мм: длина 3200…3600, ширина 1200…1250 и толщина 8…40. Плиты имеют следующие нормативные физикомеханические показатели: плотность 1100…1400 кг/м3, водопоглощение за 24

часа менее 16,0 %, Rизг = 7,0…12,0 МПа, Rрас┴ = 0,35…0,4 МПа, модуль упру-

гости при изгибе 3000…3500 МПа, твердость 45…65 МПа, ударная вязкость более 1800 Дж/м2, удельная теплоемкость 1,15 кДж/(кг°C), теплопроводность 0,26…0,44 Вт/(м°K), паропроницаемость 0,23 мг/(м ч Па). Снижение прочности при изгибе после 50 циклов замораживания-оттаивания менее 10 %, разбухание по толщине менее 5 %, шероховатость пласти нешлифованных 320 мкм, а шлифованных 80…100 мкм, класс биостойкости 4.

Изменение линейных размеров после 24-часовой выдержки в воде: по толщине 2 %, по длине 0,3 %. Звукоизолирующая способность достигает 45 дБ, цемент- но-стружечные плиты относятся к трудно сгораемым материалам. Их чаще всего применяют в качестве обшивки ограждающих конструкций.

Цементно-стружечные плиты СТРОПАН

применяют для изготовления сэндвичпанелей, сборных жилых домов, несъемной опалубки при монолитном строительстве, облицовки каркасов любого типа, полов в помещениях с компьютерной техникой, перегородок, потолков и подоконников (рисунок 171).

Рисунок 171 – Модельный ряд плит СТРОПАН

Панели легки в обработке, их можно резать, фрезеровать, сверлить и шлифовать. Они выдерживают любую чистовую отделку: покраску, оклейку обоями, кафельной плиткой и покрытие линолеумом.

Фибролитовые плиты (ГОСТ 8928) изготавливают методом прессования смеси специально нарезанной на древесно-шерстных станках стружки по ГОСТ 5244 (длина 400…500, ширина 4…7 и толщина 0,25…0,5 мм), портландцемента марки не ниже 400 (ГОСТ 10178), химических добавок (хлористый кальций, жидкое стекло, известь, сернокислый алюминий) и воды.

Фибролитовые плиты – трудносгораемый и биостойкий материал, который делят на три марки. Их применяют в качестве теплоизоляционного мате-

188

риала марки Ф-300 и ρо = 250…350 кг/м3. Как конструкционнотеплоизоляционный и звукоизоляционного материал марки Ф-400 и ρо = 351…450 кг/м3. Конструкционно-теплоизоляционного и акустического (Ф-500, ρо = 451…500 кг/м3) материалов, применяемых в строительных конструкциях зданий и сооружений с относительной влажностью воздуха не выше 75 %. Их изготавливаются длиной 2000…3000, шириной 500…1150 и толщиной 25…100 мм.

Фибролитовые плиты имеют следующие физико-механические свойства: предел прочности при изгибе более 0,35…1,3 МПа, модуль упругости при изгибе более 300…500 МПа, теплопроводность плит в сухом состоянии при температуре 20±2 °C менее 0,08…0,1 Вт/(м°K), водопоглощение по массе менее

35…45 %.

Рисунок 172 – Фибролитовые плиты

Коэффициент звукопоглощения плит марки Ф-400 и Ф-500 толщиной 30 мм, предназначенных для акустической отделки помещений, должен быть не менее величин, указанных в таблице 27.

Таблица 27 – Коэффициент звукопоглощения фибролитовых плит

Положение плит |

Коэффициент звукопоглощения при частоте, Гц |

||||||||

|

|

|

|

|

|

|

|

||

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

||

|

|||||||||

|

|

|

|

|

|

|

|

|

|

Вплотную к ограждению |

0,08 |

0,11 |

0,18 |

0,25 |

0,38 |

0,59 |

0,63 |

0,65 |

|

|

|

|

|

|

|

|

|

|

|

На расстоянии 50 мм от ограждения |

0,08 |

0,11 |

0,27 |

0,36 |

0,46 |

0,54 |

0,6 |

0,63 |

|

|

|

|

|

|

|

|

|

|

|

Фибролитовые плиты обладают исключительной шумоизоляцией (до 20 Дб), поэтому их используют в строительстве для звукоизоляции лестничных клеток, вестибюлей, холлов, междуэтажных перекрытий, полах, кровлях и перегородках, теплоизоляции ограждающих конструкций жилых, производственных и общественных зданий (рисунки 172, 173).

Арболит – разновидность легкого бетона на органических заполнителях, таких как: древесная стружка, дробленка из измельченных стеблей хлопчатника

189

и рисовой соломы, измельченная костра лубяных растений – лен и конопля. В качестве вяжущего применяют цементы и вводятся химические добавки, в том числе регулирующие пористость (ГОСТ 19222).

Находит применение как материал для изготовления крупных и мелких стеновых блоков, панелей, плит покрытий, перегородочных плит, тепло- и звукоизоляционных изделий, используемых в зданиях различного назначения с относительной влажностью воздуха помещений не более 60 % и при отсутствии агрессивных газов. В других случаях допускается применять арболит при соблюдении требований строительных норм и правил по защите строительных конструкций от коррозии как для ограждающих конструкций из ячеистых бетонов (

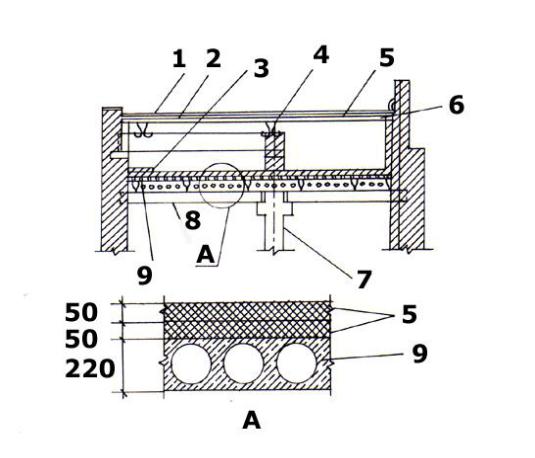

Рисунок 173 – Утепление кровли жилого дома цементным фибролитом:

1 – рулонное покрытие кровли; 2 – железобетонные кровельные плиты; 3 – дополнительный слой цементного фибролита шириной 25 см; 4 – стропильная балка; 5 – цементнофибролитовые плиты в два слоя; 6 – дополнительное утепление стены цементным фиброли-

том; 7 – колонна; 8 – ригель; 9 – железобетонный настил перекрытия

Арболит в зависимости от средней плотности в высушенном до постоянной массы состоянии подразделяется: на теплоизоляционный – средней плотностью 400…500 кг/м3 и конструкционный – средней плотностью свыше 500… 850 кг/м3, прочность при изгибе 0,7…1,0 МПа, модуль упругости 250…2300 МПа. Средняя плотность и показатель теплопроводности арболита предопределяет тип армирующего компонента (таблицы 28, 29). Марка арболита по морозостойкости в изделиях конкретных видов в зависимости от режима их эксплуатации и климатических условий района строительства должна приниматься в соответствии с нормами проектирования и указывается в стандартах или технических условиях на конкретные изделия и не должна быть менее 25…50.

190

Коэффициент звукопоглощения арболита при частотах звука 125…2000 Гц находится в пределах 0,17…0,6, водопоглощение 40…85 %, класс биостойкости 5.

Для изготовления арболита и изделий из него применяют: портландцемент без добавок, портландцемент с минеральными добавками (кроме ППЦ) и сульфатостойкий портландцемент цемент по ГОСТ 10178 и ГОСТ 22266 (марок не ниже 300 – для теплоизоляционного арболита и 400 – для конструкционного арболита). Кроме того, вводят ускорители твердения, порообразователь, пластификаторы, ингибиторы коррозии стали и др. по ГОСТ 24211.

Таблица 28 – Средняя плотность арболита в зависимости от вида заполнителя

Арболит |

Класс по |

|

Марка по |

|

|

Средняя плотность, кг/м³, арболита на |

|

|

||||||||||||||||||||

|

прочности |

|

прочности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

измель- |

|

костре льна, |

|

костре |

|

|

дробленой |

|||||||||||||||||||

|

при сжатии |

|

при осевом |

ченной |

|

дробленых |

|

|

конопли |

|

|

рисовой |

||||||||||||||||

|

|

|

|

|

|

сжатии |

|

древесине |

|

стеблях |

|

|

|

|

|

|

|

соломе |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

хлопчатника |

|

|

|

|

|

|

|

|

|

|

||||

Теплоизо- |

В 0,35 |

|

|

|

М 5 |

|

|

400…500 |

|

|

400…500 |

|

400…500 |

|

|

|

500 |

|

||||||||||

ляционный |

В 0,75 |

|

|

|

М 10 |

|

|

450…500 |

|

|

450…500 |

|

450…500 |

|

|

|

- |

|

||||||||||

|

В 1,0 |

|

|

|

М 15 |

|

|

500 |

|

|

|

500 |

|

|

|

500 |

|

|

|

|

|

- |

|

|||||

Конструк- |

В 1,5 |

|

|

- |

|

|

|

500…600 |

|

|

550…650 |

|

550…650 |

|

600…700 |

|||||||||||||

ционный |

В 2,0 |

|

|

|

М 25 |

|

|

500…700 |

|

|

600…700 |

|

600…700 |

|

|

|

- |

|

||||||||||

|

В 2,5 |

|

|

|

М 35 |

|

|

600…750 |

|

|

700…800 |

|

- |

|

|

|

|

|

- |

|

||||||||

|

В 3,5 |

|

|

|

М 50 |

|

|

700…850 |

|

|

- |

|

|

|

- |

|

|

|

|

|

- |

|

||||||

Таблица 29 – Теплопроводность арболита в зависимости от вида заполнителя |

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Вид заполнителя |

|

Теплопроводность арболита, Вт/(м°С), при средней плотности, кг/м³ |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

400 |

|

450 |

|

500 |

|

550 |

|

600 |

|

650 |

|

700 |

|

750 |

|

|

800 |

|

850 |

|

|||||

Измельченная древе- |

|

0,08 |

|

0,09 |

|

0,095 |

|

0,105 |

|

0,12 |

|

0,13 |

|

0,14 |

|

0,15 |

|

0,16 |

|

0,17 |

|

|||||||

сина |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробленые стебли |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

хлопчатника и рисо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вой соломы, костры |

|

0,07 |

|

0,075 |

|

0,08 |

|

0,095 |

|

0,105 |

|

0,11 |

|

0,12 |

|

- |

|

|

- |

|

- |

|

||||||

льна и конопли |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механические свойства арболита ухудшаются с увеличением его влажности, особенно интенсивно в диапазоне от 0 до 25 % по массе. Сорбционное увлажнение арболита зависит от его средней плотности и вида заполнителя. При относительной влажности среды 40…90 % сорбционная влажность составляет 4…12 %, т. е. арболит негигроскопичен, биостоек и при плотности более 400 кг/м³ – не горит. Строительные конструкции из арболита обязательно должны защищаться от атмосферных воздействий и офактуриваться слоем цементнопесчаного раствора изнутри толщиной не менее 20 мм. Наименование арболита в зависимости от вида органического заполнителя должно соответствовать ГОСТ 25192. Проектирование состава арболита осуществляют в соответствии с требованиями СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

191