Архит._материал._-_Шеина_Ч1

.pdfСопоставление эстетических показателей проводят визуально (на глаз) или более точно инструментальными методами. При измерении цветовых характеристик следует использовать приборы с фотоэлектрической регистрацией данных, чтобы исключить ошибку наблюдателя.

Когда необходимо точно определить цвет материала, например, при получении окрасочного состава заданного цветового тона, возможно непосредственное определение цвета и его цифровое выражение в виде набора трех чисел – координат цвета. Для этого применяют различные инструментальнорасчетные методы, использующие высокоточные приборы: колориметры, компараторы цвета, спектрофотометры. При визуальном методе цвет, фактуру и рисунок оценивают в тех условиях освещения, при которых предполагается эксплуатация материала в отделке или на нейтральном цветовом фоне (белом, сером).

61

7 Композиционные материалы

7.1 Классификация композиционных материалов

История возникновения искусственных композиционных материалов восходит к истокам цивилизации, когда человек начал сознательно конструировать новые материалы. Первые упоминания о саманных кирпичах можно найти в Библии. В Египте и Месопотамии строили речные суда из тростника, пропитанного битумом (прототип современных лодок и тральщиков из стеклопластиков). Изготовление мумий в Египте можно считать первым примером использования ленточной намотки ткани, пропитанной смолой. В древней Индии деревянные стволы пушек обматывали лианами и также пропитывали смолами, которые отверждались месяцами, однако дальность и точность стрельбы из такого орудия, легкость его транспортировки давали неоспоримое преимущество.

Ярким примером эффективного применения композитов уже в средние века является использование в войсках Чингисхана (а позднее – в Европе) двухслойного лука, наружная и внутренняя части которого были изготовлены из различных пород древесины и затем склеены.

Настоящий бум в современном композиционном материаловедении возник в первой половине ХХ в., с когда появилось промышленное производство высококачественных стекловолокнистых материалов и фенолоформальдегидных смол. Потом были созданы органические, углеродные, борные, карбидокремниевые и другие волокна с уникальными свойствами, а также широкий набор разнообразных полимерных связующих, разработаны промышленные методы изготовления полимерных композитов и изделий из них. Главное их достоинство заключается в сочетании высоких упругопрочностных характеристик с малым весом. Удельная прочность однонаправленных армированных пластиков (δ/ρ) достигает 200 МПа, а удельный модуль упругости (Е/ρ) – 10000 МПа, что в несколько раз выше по сравнению с традиционными металлами.

В настоящее время в стройиндустрии используют двухкомпонентные композиты с неориентированной структурой (наполнение 30…40 %) и ориентированной структуры (наполнение 50…75 %), высоко- и предельно наполненные волокниты (75…95 %), а также трехкомпонентные композиты, совмещающие дисперсные частицы и короткие волокна. Поливолокные гибридные композиты, совмещающие волокна с близкой (стеклоорганопластики) или, наоборот композиты, с существенно различной (стеклоуглепластики) деформативностью; полиматричные структуры, например, на основе термореактивных и термопластичных смолах.

Освоен выпуск композиционных материалов с переменной структурой, которые называются градиентными. Такая структура используется для коррекции напряженно-деформационного состояния элементов конструкции. По степени ориентации наполнителя (анизотропии материала) композиты выпускают с изотропной (квазиизотропной) структурой – с хаотическим расположением частиц и волокон; с резкой выраженной анизотропией, в которых присутствует однонаправленная ориентация волокон; с заданной анизотропией – перекрестная (ортотропная) ориентация 0 и 90 о и косоугольная ориентация волокон, а также веерная, состоящая из слоев различной ориентации волокон.

62

На сегодня в архитектуре и строительстве применяют однофункциональные (конструкционные); многофункциональные, способные к самодиагностированию (умные), и многофункциональные, способные к самодиагностированию и самоадаптации (интеллектуальные) композиционные материалы. «Интеллектуальные» композиты способны адекватно новым нагрузкам изменять свои характеристики и форму и самостоятельно «регулировать» степень своей реакции на новые условия в соответствии с уровнем их изменения. Для «интеллектуального» поведения композит должен иметь нелинейно изменяющиеся свойства. «Интеллектуальность» композитов основывается на контроле основных функций, оптимизации свойств путем обучения, наличия в них датчиков, контролирующих изменение факторов окружающей среды. Способности композитов анализировать ситуацию, возникшую в результате изменения окружающей среды и реагировать на результаты собственного анализа окружающей среды. «Интеллектуальные» способности композиционным материалам обеспечивают входящие в их состав компоненты с памятью формы, сплавы с магнитными свойствами, волоконно-оптические и пьезоэлектрические датчики, электрореологические жидкости и другие элементы, обладающие несколькими нелинейно изменяющимися характеристиками.

Материалы сложного состава, образующиеся путем сочетания различных фаз с границей раздела между ними, называются композиционными. Это гетерофазные системы, получаемые из двух или более компонентов с сохранением индивидуальности каждого из них. В композиционных материалах – композитах разнородные компоненты создают синергетический эффект – новое качество материала, отличное от свойств исходных компонентов.

Компонент, непрерывный в объеме композиционного материала, называется матрицей (связующим). Матричными материалами могут быть металлы и их сплавы, керамика, неорганические и органические полимеры. По вещественной природе матрицы подразделяют на следующие виды: полимерные; металлические; неорганические (минеральные вяжущие); комбинированные (полиматричные). Матрица обеспечивает форму и сплошность материала, перераспределяет нагрузки по его объему, защищает армирующие компоненты от механических и коррозионных воздействий. Вещественная природа матрицы предопределяет термическую и коррозионную стойкость композиционного материала (далее КМ).

Компоненты, распределенные в матрице в форме зерен, волокон или пластин, нитей и тканей, называются дисперсной арматурой (фиброй или армирующим компонентом). Армирующие компоненты классифицируют в зависимости от геометрических признаков и порядка их расположения в матрице (таблица 6).

Армирующие компоненты вводят в матрицу с целью улучшения конструкционных свойств КМ. По порядку расположения армирующих компонентов в матрице (макроструктуре) КМ бывают дисперсно-упрочненные (изотропные) и дисперсно-армированные (анизотропные).

Дисперсно-упрочненные КМ содержат равномерно распределенные в объеме матрицы нульмерные армирующие компоненты (бетоны, растворы).

63

Дисперсно-армированные КМ содержат равномерно распределенные в объеме матрицы одноили двухмерно армирующие компоненты.

Современные строительные композиционные материалы сочетают высокую прочность и долговечность с низкой плотностью. Их применение в строительных конструкциях позволяет снизить нагрузку на фундаменты на 30…65 %, трудоемкость возведения зданий – в 1,5…3,0 раза, материалоемкость – в 3…7 раз. Основные области эффективного использования композиционных строительных материалов – это замена металла и других дефицитных строительных материалов; в качестве конструкционных или конструкционнотеплоизоляционных материалов с улучшенными строительно-эксплуатацион- ными свойствами.

В конструкционных композитах главное – это коэффициент конструктивного качества, превышающий аналогичную характеристику стали примерно в 15 раз. При таком типе нагрузки, ввиду анизотропности композитов, образующиеся деформации не совпадают с возникающими напряжениями.

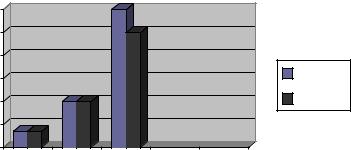

Производство композитов в мире стремительно растет. Для примера, только в США с 1977 по 2005 гг. оборот продаж композитов вырос с 350 000 до 3 000 000 т (рисунок 35). Одновременно в передовых западных странах падает потребление стали. С учетом меньшей в 4 раза массы, более высокого (в 2…3 раза) выхода при изготовлении готовых изделий, большей продолжительности эксплуатации (в 2…3 раза), 1,0 т композита может заменить теоретически 15…25 т, а практически 4…5 т стали.

|

3000 |

|

Рисунок 35 – |

|

2500 |

|

Рост производства |

|

|

композитов в Европе |

|

|

2000 |

|

|

|

|

и США |

|

|

|

|

|

Тыс. тонн |

1500 |

|

США |

|

|

||

|

1000 |

|

Европа |

|

500 |

|

|

|

0 |

|

|

|

1977 |

1986 |

2005 |

|

|

|

Год |

7.2 Состав и строение композита

Механические и другие свойства композита определяются тремя основными параметрами: высокой прочностью армирующих волокон, жесткостью матрицы и прочностью связи на границе раздела фаз матрица – волокно. Соотношение этих параметров характеризует весь комплекс механических свойств материала и механизм его разрушения. Работоспособность композита обеспечивается как правильным выбором исходных компонентов, так и рациональной технологией производства, обеспечивающей сохранение их первоначальных свойств.

Многообразие волокон и матричных материалов, а также схем армирования позволяет направленно регулировать прочность, жесткость, уровень ра-

64

бочих температур и другие свойства путем подбора состава, изменения соотношения компонентов и др. (рисунки 36, 37).

а |

б |

в |

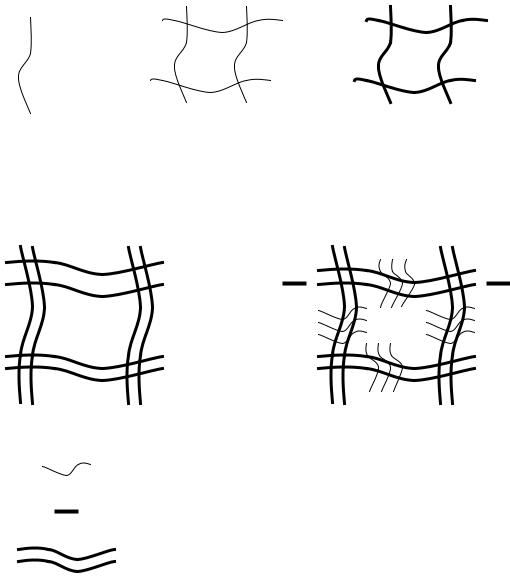

Рисунок 36 – Модель элементов структуры композита:

а – элемент модели цепочечной структуры; б – элемент плоской модели ячеистой структуры; в – элемент плоской модели структурного каркаса

– свободно свисающие структурные цепочки

– предполагаемая поверхность разрушения

– структурный каркас композита

Рисунок 37 – Плоские модели структурных элементов композита, отвечающих за упругость и прочность

Рассматривая строение КМ с конгломератной структурой в зависимости от вида наполнителя, рационально выделить три типа моделей: с зернистым наполнителем, волокнистым и газонаполненным (ячеистые, пористые материалы).

Модель с зернистым наполнителем описывает бетоны, растворы и дру-

гие материалы конгломератного строения. С увеличением содержания наполнителя механические свойства улучшаются до определенного предела, прочность этих материалов возрастает. Для цементных бетонов прочность повышается на 20…30 %, для асфальтовых материалов (с пластичной матрицей) – на

50…80 %.

65

|

|

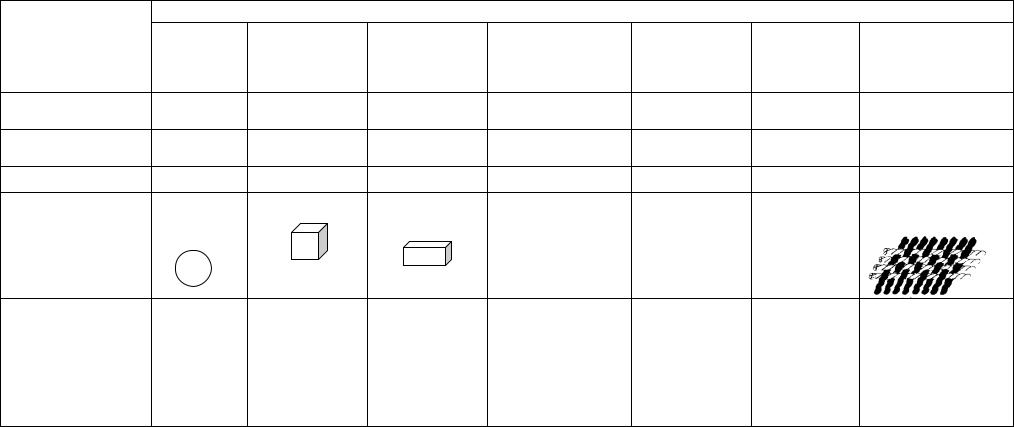

Таблица 6 – Классификация армирующих компонентов по геометрическим признакам |

|

|||||

|

|

|

|

Армирующий компонент |

|

|

||

Геометриче- |

|

|

|

|

|

|

|

|

ские параметры в |

0 |

0 |

1 |

1 |

1 |

2 |

2 |

|

относительных |

||||||||

|

|

|

|

|

|

|

||

единицах |

|

|

|

|

|

|

|

|

Длина |

1 |

1 |

1 – 10 |

10 – 1000 |

1000 |

10 – |

100 |

|

|

100 |

|||||||

|

|

|

|

|

|

|

||

Ширина |

1 |

1 |

1 |

1 |

1 |

10 – |

1 |

|

|

100 |

|||||||

|

|

|

|

|

|

|

||

Толщина |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Форма |

Сфе- |

Куб |

Параллелепи- |

|

|

|

Пленки, тка- |

|

|

ра |

|

пед |

Волокна |

Волокна не- |

|

ни |

|

|

|

|

|

Чешуйки или |

|

|||

|

|

|

|

ограниченной |

ограниченной |

|

||

|

|

|

|

пластины |

|

|||

|

|

|

|

длины |

длины |

|

||

|

|

|

|

|

|

|||

Перечень |

Порошки и |

Кристаллы |

Оксиды крем- |

Нитевидные кри- |

Металличес- |

Каолин, |

Металличе- |

|

материалов, ис- |

микро- |

кальцита, по- |

ния или бария |

сталлы, стеклово- |

кая проволо- |

слюда, |

ские, полимерные, |

|

пользуемых чаще |

сферы |

левого шпата |

|

локно, асбест и т. |

ка, органичес- |

графит |

минеральные |

|

всего |

|

|

|

д. |

кое и неорга- |

|

|

|

|

|

|

|

|

ни- |

|

|

|

|

|

|

|

|

ческое волок- |

|

|

|

|

|

|

|

|

но |

|

|

|

Примечание. Армирующие компоненты имеют размеры: нульмерные (0) – не менее чем на порядок меньше наименьшего размера из- |

||||||||

делия из КМ; одномерные (1) – один из размеров, соизмеримый с размером изделия из КМ; двухмерные (2) – два размера, соизмеримых с |

||||||||

размерами изделия из КМ. |

|

|

|

|

|

|

||

66

Модель с волокнистым наполнителем описывает асбоцементные изделия,

стеклопластики, СВАМ, древесноволокнистые материалы и др. Волокнистый наполнитель наиболее активно влияет на механические свойства, в особенности на прочность при растяжении; при ориентированных волокнах – изотропно и при неориентированных волокнах – анизотропно. Существует несколько способов укладки волокон при армировании – это прямоугольная, косоугольная, с искривленными волокнами и из нескольких нитей.

Модель с газонаполненными ячейками описывает многие теплоизоляци-

онные материалы (пористое стекло, ячеистые бетоны, полимеры и другие материалы ячеистой структуры). Газонаполненные материалы отличаются малой плотностью и соответственно малым коэффициентом теплопроводности и относительно небольшой плотностью.

Для волокнистых композиционных материалов существует несколько классификаций, например, материаловедческий (по природе компонентов); конструктивный (по типу арматуры и ее ориентации в матрице). Можно выделить несколько больших групп композитов: с полимерной матрицей (пластики), с металлической матрицей (металлокомпозиты), с керамической матрицей (керамокомпозиты) и с матрицей из углерода (углекомпозиты). В зависимости от природы армирующих волокон различают следующие композиты: компактно образованные из слоев; армированные параллельно непрерывными волокнами; армированные тканями с хаотическим и пространственным армированием.

Вдисперсно-упрочняющих композитах (в матрице которых равномерно распределены мелкодисперсные частицы, оптимальное их содержание 2…4 %). Но эффект упрочнения связан с размерами частиц и их сближением, т.е. концентрацией. Например, при упрочнении мелкими частицами d = 0,001…0,1 мкм объемная концентрация может доходить до 15 %; при частицах более 1,0 мкм объемная концентрация может быть 25 % и более. При этом повышаются прочность, твердость и теплостойкость. Сохраняется эластичность композита (например, матрица – битум, каучук и искусственный полимер; упрочняющие частицы – мел, слюда, углерод, кремнезем и известняк). В таких материалах при оказываемом давлении всю нагрузку воспринимает матрица.

Вволокнистых композитах высокопрочные волокна воспринимают основные напряжения при внешних нагрузках и обеспечивают жесткость и прочность композита. Особенность волокнистой композиционной структуры заключается в равномерном распределении волокон в эластичной матрице, объемная доля их может достигать 75 % и более.

Армирующие волокна должны удовлетворять комплексу эксплуатационных и технологических требований. К первым относятся требования по прочности, жесткости, плотности, стабильности свойств в определенном температурном интервале, химической стойкости и т.п.

Теоретическая прочность материалов возрастает с увеличением модуля упругости и поверхностной энергией вещества и падает с увеличением расстояния между соседними атомными плоскостями.

Таким образом, высокопрочные твердые тела должны иметь высокий модуль упругости и поверхностную энергию и возможно большее число атомов в единице объема. Этим требованиям удовлетворяют бериллий, бор, углерод,

67

азот, кислород, алюминий и кремний. Наиболее прочные материалы всегда содержат один из этих элементов, а зачастую состоят только из этих элементов.

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, металлические проволоки, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений.

Арматурные компоненты в композитах применяются в виде моноволокон, нитей, проволок, жгутов, сеток, тканей, лент, холстов.

К технологическим требованиям относятся такие, которые дают возможность создания высокопроизводительного процесса изготовления изделий на их основе. Важным требованием также является совместимость волокон с материалом матрицы, т.е. возможность достижения прочной связи волокно-матрица при сохранении исходных значений механических свойств компонентов.

Материал матрицы определяет метод изготовления изделий, возможность выполнения конструкций забавных габаритов и формы, а также параметры технических процессов и т.д. Требования, предъявляемые к матрицам, можно разделить на эксплуатационные и технологические. К эксплуатационным относятся требования, связанные механическими и физико-химическими свойствами материала матрицы, обеспечивающими работоспособность композитов при действии различных эксплуатационных факторов. Технологические требования определяются процессами получения композита, т.е. совмещения армирующих волокон с матрицей и окончательного формирования изделия.

Целью технологических операций является обеспечение равномерного распределения волокон в матрице (без касания между собой) при заданном их объемном содержании; максимально возможное сохранение свойств волокон, главное – прочности; создание достаточно надежного взаимодействия на границе волокно-матрица.

Границы раздела. В первую очередь адгезионное (склеивающее) взаимодействие армирующего компонента и матрицы определяет уровень свойств композитов и их работу при эксплуатации. Локальные напряжения в компоненте достигают максимальных значений вблизи или непосредственно на границе раздела, где и начинается разрушение материала. Граница раздела должна обеспечивать эффективную передачу нагрузки от матрицы на волокна. Адгезионная связь на границе раздела не должна разрушаться под действием термических и усадочных напряжений вследствие различия в температурном коэффициенте линейного расширения матрицы и волокна или в результате химической усадки связующего при его отвердении. Защита волокон от внешнего воздействия также в значительной степени определяется адгезионным взаимодействием на границе раздела.

7.3 Оценка матрицы упрочнителя в формировании свойств композита

В дисперсно-упрочняющих композитах частицы начинают оказывать упрочняющее действие тогда, когда они ограничивают деформацию матрицы посредством механического стеснения. Это есть функция отношения расстояния между частицами к их диаметру, а также упругих характеристик матрицы и

68

частиц. Обычно модуль упругости композита Ек, матрица которого Vм упрочнена частицами Vм, имеет меньшую величину, чем это следует по правилу смесей (аддитивность):

Ек= ЕмVм + ЕчVч.

Это уравнение позволяет получить данные, выраженные в виде относительной доли предельного модуля упругости, поскольку модули упругости упрочненного частицами композита должны удовлетворять следующему соотношению (равенство напряжений в компонентах):

Ек = ЕмЕч / VмЕч +VчЕм.

Причем всякое положительное отклонение относительно этого уравнения должно означать стеснение матрицы, т.е. упрочняющее действие частиц.

В волокнистых композитах, как указывалось выше, включаются два компонента – волокна и матрица, что дает высокую прочность на растяжение и изгиб. В этом убедимся, анализируя прочность волокнистого композита с помощью простой модели: выделенного из композита параллелепипеда объемом, равным единице, армированного волокнами, расположенными параллельно.

Содержание волокна Vв и матрицы Vм дано в долях от объема композита, принятого за единицу, следовательно: Vв+Vм =1; Vм=1–Vв;

Осевое стягивающее усилие Р, воспринимаемое композитом, распределяется между двумя компонентами: волокном Рв и матрицей Рм: Р = Рв +Рм.

Перейдя к напряжениям, получим распределение напряжения в композите

(при l = 1): σ = σвVв + σм (1– V).

В пределах упругой работы материала, согласно закону Гука,

σк=εвЕвVв+εмЕм(1–Vв).

Композит работает как единый материал, т.е. отсутствует проскальзыва- |

|||

ние волокна в матрице, поэтому относительные деформации композита εк, во- |

|||

локна εв и матрицы εм равны между собой: εк = εв = εм = ε. Учитывая условие |

|||

цельности композита, получим уравнение прочности волокнистого композита |

|||

Rк в следующей форме: Rк = [ЕвVв+Ем(1–Vв)]ε. Следовательно, модуль упруго- |

|||

сти композита Ек в рассмотренном случае формируется по правилу смесей: Ек |

|||

= ЕвVв + Ем(1–Vв). |

|

|

|

Применительно к стеклопластику принимаем модуль упругости стекло- |

|||

волокна Ев = 60000 МПа и полимерной матрицы Ем |

= 2000 МПа, т.е. соотно- |

||

шение Ев: Ем = 30:1. Содержание волокна в стеклопластике доводят до 80…90 |

|||

%, армируя его не отдельными волокнами, а стеклотканью. Из соотношения |

|||

Рв / Рм = (Ев / Ем) Vм / (1– Vв) |

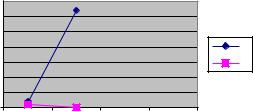

Прочность композита (в относительных единицах) |

|

|

видно, что усилие, воспринимаемое |

35 |

|

|

волокнами, увеличивается по мере |

30 |

|

|

25 |

|

||

увеличения содержания волокна и |

|

||

20 |

1 |

||

его модуля упругости (рисунок 38). |

15 |

2 |

|

|

|||

|

10 |

|

|

Рисунок 38 – График зависимости |

5 |

|

|

0 |

|

||

прочности на растяжение волокнистого |

|

||

0,5 |

1 |

||

композита: 1 – от объемной концентрации |

|

Объемная концентрация волокна |

|

|

|

||

волокна; 2 – доля прочности, вносимая |

|

|

|

матрицей |

|

|

|

|

|

|

69 |

Соответственно уменьшается доля нагрузки, передаваемой на менее прочную матрицу. Прочность волокна при растяжении и модуль упругости зависят от его толщины (рисунок 39).

Высокопрочное волокно с большим модулем упругости имеет диаметр 3…7 мкм. Модуль упругости стеклопластика, армированного таким волокном, составляет 18000…35000 МПа, он в 10…20 раз больше модуля упругости полимера. Следовательно, модуль упругости конструкционных полимерных композитов примерно такой же, как и цементного бетона.

Стеклопластики с ориентированными волокнами (типа СВАМ – стекловолокнистого анизотропного материала) обладают большей прочностью при растяжении до 1000 МПа и легкостью – плотность 1,8…2 г/см³.

а |

б |

– монокристаллы кремния |

– монокристаллы оксида цинка |

Рисунок 39 – Графики зависимости прочности на растяжение минеральных волокон от их диаметра: а – стеклянное волокно; б – монокристаллы кремния и оксида цинка

Обладая также химической стойкостью, этот материал эффективен для труб, емкостей и конструкций. Имеются материалы, модуль упругости которых на порядок выше модуля упругости стекла. Проводятся работы по получению непрерывных волокон бора, карбида кремния, углерода, а также бездефектных кристаллов оксида алюминия (сапфира), нитрида кремния и др. Стоимость таких волокон высокая, и они в первую очередь будут применяться в тех областях, где стоимость материала второстепенна. Однако можно надеяться, что со временем стоимость новых материалов снизится, и они будут доступны для строительной техники (как это произошло с алюминием).

7.4 Композиционные материалы на основе органической матрицы

Композиционные материалы на органической матрице, не укладывающиеся в рамки традиционных понятий материаловедения, были созданы в ХХ в. Это пластики, армированные волокнами, тканями или объемными элементами; фанера, состоящая из чередующихся слоев древесины и полимерного материала; микрокапсулы; сотопласты (таблица 7). В настоящее время номенклатура КМ на полимерной матрице насчитывает тысячи наименований, объединяющих материалы с

70