Архит._материал._-_Шеина_Ч1

.pdf

сдвигов – релаксации в зоне разрушения) обладают при низких температурах алмаз, кварцевое стекло, чугун. Хрупкость последнему обеспечивает минерал цементит – Fe3C, в котором присутствуют ковалентные межатомные связи. Хрупкие материалы плохо сопротивляются растяжению, динамическим и повторным нагрузкам. Для них характерно очень большое значение R сж /Rраст.

Хрупкость и пластичность материала изменяются от температуры, влажности, режима напряжения. Битумы хрупкие при пониженных температурах и быстро нарастающей нагрузке – и при медленно действующей нагрузке и повышенной температуре – пластичные.

В ряде случаев (расчетах и технологии изготовления предварительно напряженных бетонных конструкций) учитывают релаксацию напряжений.

Релаксацией называют явление постепенного падения внутренних напряжений, вызванных, в частности, переходом упругих деформаций в пластические из-за переориентации связей между атомами в веществе. Время или период релаксации выражают количеством (в секундах), которое необходимо для снижения напряжения в е (основа логарифма – 2, 718) раз.

Упругость – свойство материала изменять под влиянием нагрузки свою форму и объем (у твердых материалов) или только объем (у вязких и жидких материалов) и восстанавливать ее после удаления этой нагрузки. Упругую деформацию называют обратимой или исчезающей. Наибольшее напряжение, при котором действует лишь упругая деформация, называют пределом упругости. В области упругих деформаций действителен закон Гука: деформация материала пропорциональна действующему напряжению. Упругими являются резина, различные герметизирующие и уплотняющие прокладки, лакокрасочные пленки, сталь, древесина и другие материалы.

Наибольшее напряжение, при котором еще не обнаруживается пластическая или остаточная деформация, называется пределом упругости. Различают также условный предел упругости – наименьшее напряжение, которое вызывает появление необратимой пластической деформации.

В границах упругих деформаций действует закон Юнга: напряжение упругой деформации тела пропорционально относительной деформации:

σ = Εε,

где ε – упругая деформация; σ – одноосное напряжение; Е – модуль упругости при растяжении (сжатии, изгибе) или модуль Юнга.

Модуль упругости характеризует жесткость материала или изделия – его способность сопротивляться образованию деформаций при воздействии внешних сил.

В случае простых деформаций, при растяжении или сжатии жесткость численно определяется как произведение модуля упругости Е на площадь поперечного сечения F.

Отношение модуля Юнга к средней плотности материала называют

удельной жесткостью или удельным модулем упругости.

Материалы с высокой энергией межатомных связей и, как следствие, температурой плавления характеризуются и большим модулем упругости:

31

Материал |

Е, МПа·10-4 |

Т плавления, |

Материал |

Е, МПа·10-4 |

Т плавления, |

|

|

оС |

|

|

оС |

Корунд |

37,2 |

2050 |

Алюми- |

7,0 |

660 |

|

|

|

ний |

|

|

Железо |

21,1 |

1539 |

Свинец |

1,5 |

327 |

Медь |

11,2 |

1083 |

Каучук |

0,07 |

300 |

У анизотропных материалов (древесины, слоистых пластиков) связь между напряжениями и деформациями сложнее, чем у изотропных.

Модули упругости композиционных материалов вычисляют по модулям упругости компонентов.

Различают также модуль упругости при сдвиге G – коэффициент пропорциональности между касательным напряжением τ и относительным сдвигом γ:

G = τ / γ .

Строительные растворные смеси, мастика, пасты, цементное тесто в отличие от жидкостей при небольших нагрузках ведут себя как твердые тела. С повышением нагрузки, по достижении определенных напряжений, называемых предельным напряжением сдвига, характеризующим структурную прочность, материал начинает течь, как жидкость. Это происходит в результате нарушения внутренних связей между частицами материала, т.е. разрушается его структура.

Когда пластично-вязкий материал начинает течь, напряжения в нем в основном зависят от скорости деформаций. Коэффициент пропорциональности, связывающий напряжение и скорость деформации материала, называют вязкостью. Разрушенную механически структуру пластично-вязкие смеси со временем восстанавливают, а при повторных воздействиях она вновь разрушается. В этом основа тиксотропии – при многократных сотрясениях пластично-вязкие материалы теряют структурную прочность и превращаются в вязкую жидкость. Эффект тиксотропии используют при виброуплотнении бетонных и растворных смесей, при нанесении мастичных и окрасочных составов кистью или шпателем.

3.4 Твёрдость

Твëрдость – способность материала сопротивляться проникновению в него инородного тела. В общем виде это свойство характеризует стойкость материала к деформированию или разрушению при местном силовом воздействии.

Твердость материала определяется его структурой. Количественно показатель твердости (число твердости НВ) оценивают различными способами, например, при испытании металлов, пластмасс и бетона – по диаметру отпечатка от вдавливаемого в поверхность испытуемого материала специального индекатора – шарика (метод Бринелля) или величиной отскока падающего гру-

за (метод Шора).

Т = АК2,

где А – коэффициент, зависящий от формы вдавливаемого тела; К – показатель, характеризующий структурно-энергетическое состояние материала.

К = (Ецρо)/М,

где М – молекулярная вязкость; Ец – цем. валентность.

32

Числа твердости являются вторичными, производными от механических характеристик (предела прочности и модуля упругости), а также от принятого способа испытания.

Твердость каменных материалов оценивают по шкале Мооса, с помощью минералов, указанных в шкале твердости и содержащей 10 эталонов. Это специально подобранные минералы расположены в таком порядке, что на каждом из них все последующие могут оставлять при царапании черту. Шкала Мооса включает в себя минералы в порядке возрастающей твердости от 1 до 10:

1 |

Тальк |

3MgO4SiO2H2O |

Легко чертится ногтем |

||||

2 |

Гипс |

CaSO42H2O |

Чертится ногтем |

|

|||

3 |

Кальцит |

СаСО3 |

Легко |

|

чертится |

стальным |

|

|

|

|

ножом |

|

|

|

|

4 |

Флюорит |

СаF2 |

Нож |

чертит |

под |

большим |

|

|

(плавиковый |

|

нажимом |

|

|

|

|

|

шпат) |

|

|

|

|

|

|

5 |

Апатит |

Са5(РО4)3F |

Нож |

чертит |

под |

сильным |

|

|

|

|

нажимом |

|

|

|

|

6 |

Ортоклаз |

К2ОAl2O3SiO2 |

Слегка |

царапает |

стекло, |

||

|

|

|

стальной нож не чертит |

|

|||

7 |

Кварц |

SiO2 |

Легко чертит стекло |

||||

8 |

Топаз |

Al2(SiO4)(FОН) |

Каждый |

последующий сво- |

|||

|

|

2 |

им острым концом чертит все |

||||

9 |

Корунд |

Al2O3 |

предыдущие |

|

|

|

|

1 |

Алмаз |

С |

|

|

– |

|

|

0

Цифровой показатель твердости находится между показателями двух соседних минералов, взятых из шкалы твердости. Например, если испытуемый материал чертится апатитом, а сам чертит плавиковый шпат, то его твердость считается равной 4,5.

По шкале Мооса твердость можно также определить по формуле

Т = 36,5(К + 0,015).

Твердость окрасочной пленки определяют по ГОСТ 5233 маятниковым прибором. От твердости материала, помещенного под опоры маятника, зависит время затухания колебаний приведенного в движение маятника. На этом свойстве материала и основан метод определения твердости. Время затухания колебаний маятника, установленного на поверхности пленки, сравнивают со временем затухания колебаний того же маятника, установленного на стеклянной пластинке (рисунок 28).

Рисунок 28 – Маятниковый прибор М-3:

1 – пусковой механизм; 2 – основание; 3 – шкала; 4 – установочные винты; 5 – груз; 6 – двухстрелочный маятник; 7 – соединительная планка;

8 – рамка; 9 – столик; 10 – стальные шарики; 11– штатив; 12 – от-

вес

33

Прочность по твердости самая высокая по сравнению с другими видами прочности, она зависит от химического состава, состояния поверхности, энергии кристаллической решетки.

Твердость стали и сплавов пропорциональна прочности их на растяжение. Однако высокая прочность не всегда говорит о высокой твердости материала: мрамор прочен, но сравнительно не тверд; пластмассы прочны, но не тверды; древесина по прочности на сжатие равна бетону, а по твердости уступает ему. Чем выше твердость, тем меньше истираемость материала.

Характеристика твердости имеет значение при выборе материалов для покрытия полов и дорог, при определении механической обработки поверхности материалов, а также может быть использована для косвенной оценки других свойств данного материала – прочности, истираемости.

Во многих случаях высокая прочность составляющих материал минеральных зерен теряет свое значение и механические свойства материалов целиком или полностью определяются плотностью и прочностью контактного слоя. Например, бетоны на органической связке (асфальто- и пластбетоны) в большей или меньшей степени сохраняют способность к пластическим деформациям. У бетонов на минеральных вяжущих способность к пластическим деформациям практически отсутствует. Поэтому величина предела прочности определяется прочностью цементирующего слоя и его адгезией (прилипаемостью) к поверхности заполнителей.

3.5 Истираемость и износ

Истираемость – свойство материала уменьшаться в объеме и массе под действием истирающих усилий. Сопротивление материала истиранию определяют на круге истирания.

Главной частью машины является чугунный вращающийся круг, к которому под определенным давлением с помощью металлического штатива прижимают кубики или цилиндры из испытуемого материала. На движущийся круг истирания подсыпают определенное количество абразива: кварцевого песка – в случае испытания мягких материалов или наждака – при испытании твердых материалов.

При испытании число оборотов круга устанавливают такое, чтобы путь истирания имел определенную длину.

Количественно истираемость И вычисляют (г/см2) по формуле

И = (m – m1)/S,

где m, и m2 – масса образца до и после истирания, г; S – площадь истирания, см2.

ГОСТ 20811 устанавливает метод испытания лакокрасочных покрытий на истирание падающим песком. Метод состоит в определении массы кварцевого песка, необходимого для разрушения покрытия до подложки при падении на него струи песка. Толщина лакокрасочного покрытия должна быть равномерной (не более 60 мкм).

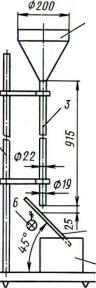

Испытания проводят с помощью специального прибора (рисунок 29). В отверстие 4 площадки прибора вставлено матовое стекло. За стеклом пло-

34

щадки находится лампа 6 мощностью не более 25 Вт. Образец помещают на матовое стекло покрытием кверху. Из воронки 2 песок высыпается в трубку 3 и струёй падает на образец. Испытание ведут до повреждения покрытия до подложки. Песок, собранный в резервуаре 5, взвешивают. Прочность покрытия на истирание определяют отношением массы песка (кг) к толщине покрытия (мкм).

Рисунок 22 – Прибор для определения прочности лакокрасочного покрытия на истирание:

1 – штатив; 2 – воронка; 3 – направляющая трубка; 4 – площадка с креплением для образца; 5 – резервуар для песка; 6 – источник света

Истираемость зависит от прочности и твердости материала. Хорошо сопротивляются истиранию, например, изделия из каменного литья (0,01…0,03), гранит (0,03...0,07), кварцит (0,06…0,12), керамические плитки для полов (0,08). Истираемость имеет большое значение для тех материалов, которые в условиях службы в строительных конструкциях подвергаются истирающему воздействию, например напольных и дорожных покрытий, ступеней лестниц.

Износ (износостойкость) – свойство материала сопротивляться одновременному воздействию истирания и ударов.

Износ материала зависит от его структуры, состава, твердости, прочности, истираемости. Износ определяют на образцах материалов, которые испытывают во вращающемся цилиндрическом барабане Деваля со стальными шарами или без них. Это цилиндр с крышкой, закрепленный за углы.

Степень износа материала при испытаниях выражают в процентах потери массы образца, отнесенного к 1 см2 площади:

Из = [(m - m1)/ m]100%.

Чем больше потеря массы пробы испытанного материала (в процентах к первоначальной массе пробы), тем меньше его сопротивление износу. Износ важен для материалов полов, ступеней лестниц, дорог, лакокрасочных покрытий.

Интенсивность износа (мм3/с) строительных материалов следующая: резина – 0,011; сталь – 0,019; алюминий – 0,082; полиэтилен – 0,189; полистирол

– 0,416.

35

4 ФИЗИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

К физическим свойствам относятся свойства, выражающие способность материалов реагировать на воздействия физических факторов – гравитации, теплоты, воды, звука, электрического тока, излучения и др.

Строительные материалы как твердые (кирпич, камень, древесина), так

ижидкие (мастики, краски, растворные и бетонные смеси) имеют объем и обладают определенной массой.

Масса – совокупность материальных частиц (молекул, атомов, ионов), содержащихся в данном теле или веществе. Масса тела занимает часть пространства, т. е. имеет определенный объем; она постоянна для данного вещества и не зависит от ускорения свободного падения, от скорости его движения

иположения в пространстве. Различные тела одинакового объема имеют неодинаковую массу, т. е. обладают разной плотностью.

Важнейшими параметрами физического состояния материалов являются плотность и пористость, а для дисперсных, например порошкообразных материалов, – удельная поверхность, т. е. поверхность, отнесенная к единице объема или массы материала (таблица 4).

4.1 Параметры физического состояния

Истинная плотность (ρ) – масса единицы объема однородного материала в абсолютно плотном состоянии, т. е. без учета пор и пустот. Определяется отношением массы материала (т, кг) к его объему V (м3) в абсолютно плотном

состоянии:

ρ = m/V (кг/м3).

Истинная плотность каждого вещества – постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры. Плотностью, близкой к теоретической, обладают металлы, стекло, полимеры.

В основном истинная плотность вещества зависит от его химического состава. Так, у неорганических материалов (природных и искусственных камней), состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2,4...3,1 г/см3; у органических материалов, состоящих в основном из углерода, кислорода и водорода, составляет 0,8...1,4 г/см3, у древесины – 1,55 г/см3. Истинная плотность металлов весьма различна (г/см3) и составляет у алюминия – 2,7; стали – 7,85; свинца – 11,3.

Средняя плотность (ρо) – масса единицы объема материала в естественном состоянии, т. е. с порами и пустотами. Определяется отношением массы

(т, кг) материала к его объему V (м3) в естественном состоянии:

ρо = m/V (кг/м3).

Средняя плотность – важная физическая характеристика материала, меняющаяся в зависимости от его структуры и влажности. Так, путем изменения структуры можно получить сверхтяжелый бетон плотностью 7400 кг/м3 и особо легкий – плотностью менее 500 кг/м3 Средняя плотность оказывает существенное влияние на механическую прочность, водопоглощение, теплопроводность и другие свойства материалов. У плотных материалов числовые значения истинной и средней плотности одинаковы, у остальных материалов сред-

36

няя плотность меньше истинной плотности. Плотность строительных материалов колеблется в очень широких пределах: от 15 (пористая пластмасса) до 7850 кг/м3 (сталь).

Для сыпучих материалов определяют насыпную плотность. Насыпная плотность (ρн) – масса единицы объема рыхло насыпанных зернистых материалов (песка, цемента, гравия, щебня):

ρн = m/V.

Например, истинная плотность гранита – 2700 кг/м3, средняя плотность – 2670 кг/м3, а насыпная плотность гранитного щебня – 1300 кг/м3.

4.2 Структурные характеристики

Пористость (П) – степень заполнения объема материала порами и микротрещинами.

Поры (от греч. ποροε – выход, отверстие) в материале – это промежутки, полости между элементами структуры материала, заполненные газом или жидкостью. Они возникают в материалах на различных стадиях изготовления и образования (горные породы, древесина); соответственно различают искусственные или естественные поры.

Размеры, форма и структура пор различные. В зависимости от среднего размера различают субмикропоры (в металлах, некоторых пластмассах выявляются с помощью электронного микроскопа), микропоры (размером до 1 мм) и макропоры или собственно поры. По структуре поры бывают открытые (сообщающиеся между собой, тупиковые, сложной конфигурации) и закрытые (замкнутые со всех сторон). От структуры пор в значительной степени зависят акустические и теплофизические свойства материалов, их проницаемость для жидкостей и газов. Изменяя соотношение объемов открытых и закрытых пор, их размеров, в технологии получают материалы с заданными свойствами. Например, при уменьшении пористости достигается повышение прочности материалов. При получении теплоизоляционных материалов стремятся увеличить пористость и создать им мелкопористую структуру. Если в общем объеме увеличить долю закрытых пор, то это благоприятно скажется на морозостойкости материалов. Для улучшения звукопоглощающих свойств материала стремятся создать в нем систему разветвленных и сообщающихся пор.

Пористость вычисляют по формуле, в процентах

|

|

о |

|

100 . |

П 1 |

|

|

||

|

|

|||

|

|

|

|

|

|

|

|

||

Пористость строительных материалов колеблется в широких пределах: сталь – 0 % , мипора – 98 % (таблица 4).

Сыпучие и рыхлые материалы (песок, молотый мел, пигменты, цемент, шлак) кроме пор имеют пустоты – воздушные полости между отдельными частицами материала.

Для рыхлых, сыпучих и волокнистых материалов (цемент, песок, щебень, минеральная вата), а также для материалов и изделий, имеющих технологические пустоты (железобетонные плиты, пустотелый кирпич), отношение объема пустот к общему объему материала или изделия называют пустотностью. Для численного выражения пустотности необходимо знать плотность и

37

насыпную плотность материала. Пустотность вычисляют по той же формуле, что и пористость, и выражают в процентах.

Показатели пустотности строительных материалов и изделий колеблются в широких пределах: для гравия и песка – 4…50 % (в зависимости от крупности зерен), для пустотелого кирпича и керамических блоков – 20…50 %, для стеклянной и минеральной ваты – 85…95 %.

Коэффициент плотности (Кпл) – степень заполнения объема материала твердым веществом; вычисляют его по формуле Кпл = ρо/ρ. В сумме Кпл + П = 1 (или 100 %), т.е. сухой материал состоит из твердого каркаса и воздушных

пор. Таблица 4 – Плотность и пористость (пустотность) строительных материалов

Материал |

Плотность, кг/м3 |

Пористость, % |

|||

|

|

|

|||

|

истинная |

средняя |

|

||

|

|

|

|

|

|

Низкопористые (П ≤ 30 %) |

|

|

|

|

|

Гранит |

2700 ... 2800 |

2600 ... |

2700 |

0,5 ... 20 |

|

Оконное стекло |

2600 ... 2700 |

2600 ... |

2700 |

||

5 ... 20 |

|||||

Бетон тяжелый |

2600 ... 2700 |

2200 ... |

2500 |

||

0 |

|||||

Стеклопластик |

2000 |

2000 |

|||

0 |

|||||

Вода (при 4 оС) |

1000 |

1000 |

|||

Среднепористые (П = 30…50 %) |

|

|

|

30 ... 33 |

|

Керамический кирпич полнотелый |

2550 ... 2650 |

1700 ... |

1800 |

||

40 ... 50 |

|||||

Кварцевый песок |

2600 ... 2700 |

1200 ... |

1500 |

||

|

|||||

Высокопористые ( П > 50 %) |

|

|

|

50 ... 55 |

|

Вулканический туф |

2700 ... 2800 |

1300 ... |

1400 |

||

|

|||||

Керамический кирпич пустотелый |

2550 ... 2650 |

1200 ... |

1300 |

50 ... 52 |

|

Цемент |

2900 ... 3100 |

900 ... 1200 |

60 ... 65 |

||

Бетон ячеистый |

|||||

2600 ... 2700 |

500 ... |

800 |

70 ... 80 |

||

|

|||||

Газостекло |

2600 ... 2700 |

300 ... |

600 |

80 ... 90 |

|

|

|

|

|

||

Газовая сажа |

1750 ... 2250 |

300 ... |

500 |

70 ... 80 |

|

Мипора |

1200 |

15 |

|

98 |

|

|

|

||||

Сталь |

7850 |

7850 |

|

||

1550 |

450 ... |

500 |

67 ... 70 |

||

Древесина сосны |

|||||

|

|

|

|

||

То же, дуба |

1550 |

600 ... |

750 |

50 ... 60 |

|

Пенопласты |

|

50 |

|

80 … 98 |

|

ДВП |

1500 |

230 |

85 |

||

Пенополистирол |

1050 |

30 |

|

97 |

|

|

|

|

|

|

|

При транспортировании, хранении и в конструкциях материалы могут подвергаться действию воды. Влажные материалы менее прочные, более тяжелые и теплопроводные, чем сухие. Цемент, гипсовые вяжущие, пигменты, клеи и другие материалы портятся от атмосферной влаги, а влажная древесина легко поддается гниению. Свойства, связанные с воздействием на материал воды, называются гидрофизическими.

38

4.3 Поверхностные свойства

Структура поверхностного слоя кристалла или аморфного зерна существенным образом отличается от структуры внутренних слоев. Внутри зерна электростатические силы атомов и ионов уравновешены. Во внешнем слое атомов, граничащих с окружающей, более разреженной средой (газом или жидкостью), эти силы в основном компенсируются за счет силовых полей внутри расположенных атомов. В результате поверхностные атомы как бы втягиваются внутрь зерна, поэтому плотность поверхностного слоя увеличивается. Часть сферы силового поля поверхности атомов, обращенная в окружающую среду, обусловливает проявление адсорбции, т.е. увеличение концентрации молекул окружающей среды на границе раздела двух фаз: твердой и жидкой, твердой и газообразной или жидкой или газообразной.

Существует три вида поверхностного взаимодействия.

Не сбалансированные поверхностные атомы или ионы имеют положительный или отрицательный заряды, поэтому взаимодействуют с окружающей средой. Адсорбция проявляется в том случае, когда заряженные частицы из окружающей среды ориентируются и приклеиваются к поверхности противоположного знака. Например, все силикатные материалы заряжены отрицательно, а сажа положительно, т.е. происходит ее физическая адсорбция. Если покрыть такой материал полиэтиленом, то сажа будет хорошо смываться.

При адсорбции из окружающей среды нескольких соединений адсорбентом возможна их активация, приводящая к химической реакции между адсорбированными веществами. Такая реакция носит каталитический характер.

При избирательной адсорбции поверхностью веществ химических соединений, которые взаимодействуют с ней (хемосорбция), происходит изменение самого характера поверхности. Например, известковая штукатурка, адсорбируя на своей поверхности углекислый газ, образует карбонат кальция – более прочное вещество по сравнению с гидроксидом кальция. Кроме того, эта реакция способствует очищению воздуха, улучшая санитарное состояние помещения.

Адсорбция пропорциональна удельной поверхности материала и давлению паров воды. При повышении температуры адсорбция уменьшается. Адсорбция носит избирательный характер, так как притягиваться будут молекулы с большим химическим сродством и является равновесной (адсорбциядесорбция) – процесс поглощения паров воды из влажного воздуха носит обратимый характер.

Гигроскопичность – свойство пористо-капиллярного материала поглощать влагу из воздуха. Степень поглощения зависит от природы материала, температуры и относительной влажности воздуха, упругости водяных паров и величины поверхности, вида, количества и размера пор (капилляров). С увеличением относительной влажности и снижением температуры воздуха гигроскопичность повышается. Гигроскопичность характеризуют отношением массы поглощенной материалом влаги при относительной влажности воздуха 100 % и температуре плюс 20 оС к массе сухого материала.

Гигроскопичность отрицательно сказывается на качестве строительных материалов. Так, цемент при хранении под влиянием влаги воздуха комкуется

39

и снижает свою прочность. Весьма гигроскопична древесина, от влаги воздуха она разбухает, коробится, трескается. Чтобы уменьшить гигроскопичность деревянных конструкций и предохранить их от разбухания, древесину покрывают масляными красками и лаками, пропитывают полимерами, которые препятствуют проникновению влаги в материал.

По состоянию в материале, выделяют адсорбционно-связанную гигроскопическую влагу, удерживаемую на поверхности частиц материала сорбционными силами, и капиллярную, находящуюся в микропорах материала.

Многие свойства материалов связаны с контактом их поверхности с жидкостями. Материалы, поверхность которых смачивается жидкостью с образованием тонкой пленки, принято называть гидрофильными (вода) или олеофильными (масло). Те же материалы, поверхность которых не смачивается жидкостью и она собирается в шарик, называют гидрофобными или олеофоб-

ными.

Гидрофильностью и соответственно олеофобностью характеризуются вещества, у которых преобладают ионные связи между атомами. Очень часто в их состав входят молекулы кристаллизационной воды или присутствует гидрооксидная группа (гипс, известь). Олеофильными являются вещества с ковалентной связью (стекло) или присутствуют катионы тяжелых металлов. Вещества, в которых присутствуют оба вида связи, смачиваются водой и маслом, причем предпочтительно той жидкостью, родственные связи в которой являются преобладающими. Так, например, в кварце, встречающемся во многих строительных материалах, только 40 % межатомных связей являются ионными, остальные 60 % – ковалентные. Поэтому в цементобетонах с заполнителями из пород, содержащих зерна кварца, при фильтрации минеральных масел последние распределяются по поверхности песка, вытесняя воду, чем полностью ликвидируют контакт между цементным камнем и заполнителем. В результате бетон теряет прочность, а конструкция – несущую способность.

Для гидрофобизации некоторых строительных материалов применяют кремнийорганические жидкости. В технологии строительных материалов примером использования принципа гидрофобизации является создание гидрофобного цемента, он долго хранится без комкования и потери прочности от соприкосновения с влагой воздуха.

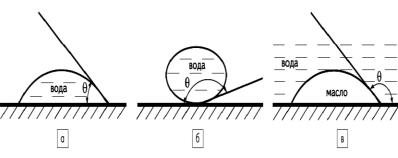

Для характеристики смачивания А.П. Ребиндер предложил величину угла смачивания – краевой или контактный угол (Θ). Если Cos Θ < 0, то когезия больше адгезии, при Cos Θ = 0, когезия и адгезия равны, в случае, когда Cos Θ > 0, когезия меньше адгезии (рисунок 30).

Рисунок 30 – Смачивание поверхностей:

а – смачивание водой гидрофильной поверхности; б – смачивание водой гидрофобной поверхности; в – избирательное смачивание гидрофобной поверхности

Адгезия в общем случае определяется ван- дер-ваальсовыми силами,

взаимным притяжением двух разноименных материальных частиц, а когезия –

40