Архит._материал._-_Шеина_Ч1

.pdfодноименных материальных частиц. Величина адгезии зависит от особенностей силовых полей на границе раздела двух фаз, природы материалов (прочное прилипание возможно только при их идентичности, т.е. хорошо прилипают друг к другу два гидрофобных или гидрофильных материала). В связи с этим при гидроизоляции гидрофильных бетонных конструкций гидрофобным битумом требуется применение пропитки поверхностного слоя бетона раствором битума в органических растворителях, которые, проникая в поры бетона, увлекают за собой растворенный битум. Этот прием в строительстве называют

праймером.

Капиллярное всасывание – свойство пористо-капиллярных материалов поднимать воду по капиллярам. Оно вызывается силами поверхностного натяжения, возникающими на границе раздела твердой и жидкой фаз. Капиллярное всасывание характеризуют высотой поднятия уровня воды в капиллярах материала, количеством поглощенной воды и интенсивностью всасывания. Уменьшение интенсивности всасывания отражает улучшение структуры материала, например, бетона, и повышение его морозостойкости.

Величину поднятия жидкости в капилляре (h) определяют по формуле Жюрена

H = 2δ Cos Θ/rg (ρ1 – ρ2),

где δ – величина поверхностного натяжения; Θ – краевой угол смачивания; r – радиус капилляра, мм; g – ускорение свободного падения; ρ1 и ρ2 – плотность жидкости и газа окружающей среды.

При смачивании жидкостью стенок капилляров в таких материалах как древесина, кирпич и бетон образуется вогнутый мениск (когезия меньше адгезии) и силы поверхностного натяжения способствуют поднятию жидкости на определенную высоту. Смачиваемость стенок пор в материале сопровождается образованием на их поверхности слоя молекул воды, удерживаемых (адсорбированных) электростатическими силами атомов и молекул. Толщина этого слоя может достигать 0,5…0,7 мкм.

Например, грунтовые воды при плохой гидроизоляции между фундаментом и стеной, поднимаясь в комнатах первого этажа на значительную высоту, создают в них сырость и выцветы на поверхности, снижаются прочность, стойкость к химической коррозии и морозостойкость строительных материалов, что способствует разрушению стен. В порах гидрофобных, не смачиваемых водой материалов вода образует выпуклые мениски (когезия больше адгезии). Поэтому при движении воды в таких порах она должна преодолевать силы поверхностного натяжения тем больше, чем меньше поперечное сечение.

4.4 Гидрофизические свойства

Водопоглощение – свойство материала при непосредственном соприкосновении с водой впитывать и удерживать ее в своих порах. Водопоглощение выражают степенью заполнения объема материала водой (водопоглощение по объему Wo) или отношением количества поглощенной воды к массе сухого материала (водопоглощение по массе Wm). Вычисляют водопоглощение по формулам в процентах

41

Wm = [(m2 – m1)/m1] 100%; Wo = [(m2 – m1)/V]100%,

где m1 и m2 – масса материала соответственно в сухом и насыщенном водой состоянии, г; V – объем материала в сухом состоянии, см3.

Отношение между массовым водопоглощением и объемным водопоглощением равно средней плотности. Отсюда получается формула для перехода от одного вида водопоглощения к другому:

Wo = Wmρο.

Водопоглощение различных материалов находится в широких пределах (% по массе): стали, стекла и битума – 0; гранита – 0,02…1; плотного тяжелого бетона – 2...5; гидроизола – 2; керамического кирпича – 8...25; газогипсовых материалов – 50…75; асбестоцементных прессованных плоских листов – не более 18; теплоизоляционных материалов – от 100 и более; микропорита – до 140.

У высокопористых материалов водопоглощение по массе может превышать пористость, но водопоглощение по объему всегда меньше пористости, так как вода не проникает в очень мелкие поры, а в очень крупных не удерживается. Водопоглощение отрицательно сказывается на других свойствах материалов: понижаются прочность и морозостойкость, материал набухает, возрастает его теплопроводность и увеличивается плотность.

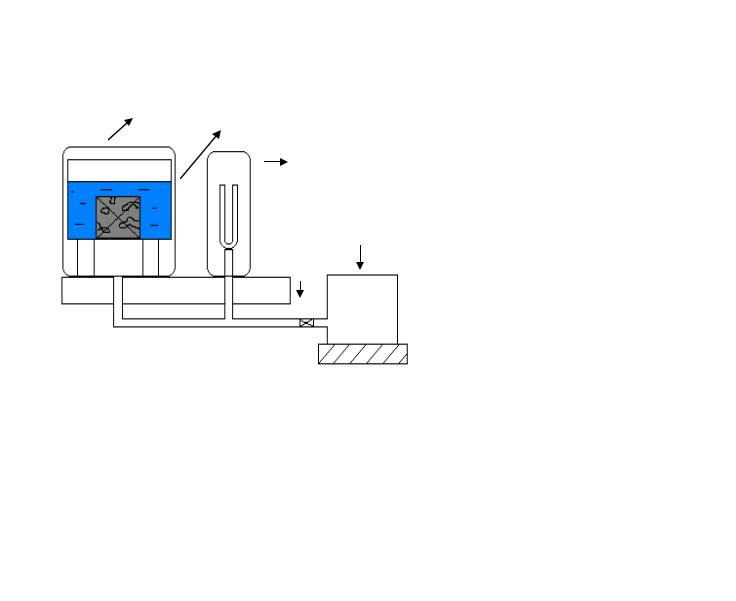

При естественном водопоглощении часть пор материала, в которых находится замкнутый воздух, не заполняется водой. Весь объем открытых пор в материале определяют методом искусственного удаления остаточного воздуха из пор кипячением в течение часа или водонасыщением под вакуумом при разряжении до 20 мм рт. ст. в течение 3 часов. Для определения водонасыщения вторым способом испытуемый материал помещают в сосуд с водой под колокол вакуум-аппарата (рисунок 31).

|

2 |

|

Рисунок 31 – Ваку- |

||

1 |

|

умная установка: |

|

||

|

|

|

|||

|

3 |

|

1 – колокол; 2 – со- |

||

|

|

суд с водой; 3 – манометр; |

|||

|

|

|

|||

|

|

|

4 – кран; 5 – компрессор |

||

|

|

5 |

При создании |

||

|

|

достаточного |

разреже- |

||

|

|

|

|||

|

4 |

|

ния воздух, |

оставший- |

|

|

|

|

ся в порах, начинает |

||

|

|

|

выходить, создавая ил- |

||

|

|

|

люзию бурного |

кипе- |

|

|

|

|

ния. Затем насос вы- |

||

|

|

|

ключают, и |

в |

сосуде |

устанавливается атмосферное давление, под которым материал оставляют еще на 2 часа. Далее его вынимают из воды, обтирают влажной тканью, взвешивают и вычисляют водонасыщение по формуле

Wн = [(m – mо)/V]100%,

где m – масса образца после вакуумирования, г; mо – масса сухого образца, г; V – объем образца.

Влажность – отношение массы воды, находящейся в данный момент в материале, к массе (реже к объему) материала в сухом состоянии. Вычисляется по тем же формулам, что и водопоглощение, и выражается в процентах. При этом массу материала берут в естественно влажном, а не в насыщенном водой состоянии.

При транспортировании, хранении и применении материалов имеют дело не с водопоглощением, а с их влажностью. Влажность меняется от 0 % (для абсолютно сухих материалов) до значения полного водопоглощения. Она зависит от пористости, гигроскопичности и других свойств материала, а также от окружающей среды, относительной влажности и температуры воздуха, контакта материала с водой и т. д. Древесина в комнатных условиях, где Wотн ≤ 60 %, имеет влажность 8…10 %, наружные стены зданий – 4…6 %.

Изменение влажности влечет за собой у сухих материалов изменение их объема – разбухание при увлажнении или усадку при последующем высыхании. Систематическое увлажнение и высушивание вызывает знакопеременные напряжения в материале строительных конструкций, что со временем приводит к потере ими несущей способности (разрушению).

Для многих строительных материалов влажность нормирована. Например, влажность молотого мела – 2 %, комового – 12, стеновых материалов – 5...7, воздушно-сухой древесины 12...18 %.

Поскольку свойства сухих и влажных материалов отличаются друг от друга необходимо учитывать как влажность материала, так и его способность к поглощению воды. Во всех случаях – при транспортировании, хранении и применении – строительные материалы предохраняют от увлажнения.

Влагоотдача – свойство материала отдавать влагу окружающей среде. Влагоотдача характеризуется скоростью выделения влаги (высыхания), т.е. количеством воды (в процентах), испарившейся из образца в течение суток при температуре 20 оС, и относительной влажности воздуха 60 %.

Скорость влагоотдачи зависит от разности влажности материала и относительной влажности воздуха – чем она больше, тем интенсивнее происходит высушивание. На влагоотдачу влияют свойства самого материала, природа и характер его пористости.

Влагоотдачу учитывают, например, при уходе за твердеющим бетоном, при сушке оштукатуренных известковым раствором стен и перегородок. В первом случае желательна замедленная, а во втором быстрая влагоотдача.

Набухание (разбухание) происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц, исчезают внутренние мениски, а с ними и капиллярные силы.

Чередование высыхания и увлажнения пористого материала, часто встречающееся на практике, сопровождается попеременными деформациями усадки и набухания. Такие многократные циклические воздействия нередко вызывают трещины, ускоряющие разрушение. В подобных условиях находится бетон в дорожных покрытиях, наружных частях гидротехнических сооружений.

43

Высокопористые материалы (древесина, ячеистые бетоны), способные поглощать много воды, характеризуются большой усадкой (мм/м): древесина (поперек волокон) – 30…100; ячеистый бетон – 1…3; строительный раствор –

0,5…1; кирпич – 0,03…0,1; тяжелый бетон – 0,3…0,7; гранит – 0,02…0,06.

Усадка возникает и увеличивается, когда из материала удаляется вода, находящаяся в гидратных оболочках частиц и мелких порах.

Водопроницаемость – свойство материала пропускать через себя воду под давлением. Степень водопроницаемости в основном зависит от строения и пористости материала. Чем больше в материале открытых пор и пустот, тем больше его водопроницаемость. Материалы с микрокапиллярной структурой не пропускают воду даже под значительным давлением. Этим, в частности, можно объяснить водонепроницаемость тонкодисперсных глин, издавна применявшихся для гидроизоляционных обмазок. Водонепроницаемыми являются плотные материалы (гранит, металлы, стекло) и материалы с мелкими замкнутыми порами (пенопласты). Скорость фильтрации воды в несколько раз понижается и в капиллярах переменного сечения.

Водопроницаемость характеризуют коэффициентом фильтрации (м/ч) – количеством воды (м3), проходящей через материал площадью 1 м2, толщиной 1 м за 1 ч при разности гидростатического давления на границах стенки 9,81 Па. Чем ниже коэффициент фильтрации, тем выше марка материала по водонепроницаемости.

Для гидроизоляционных материалов важна оценка их водонепроницаемости. Она характеризуется временем, по истечении которого появляется просачивание воды под определенным давлением через образец материала, или максимальным давлением воды, при котором она еще не проходит через образец материала за время испытания. Высокой водонепроницаемостью отличаются гидроизоляционные (ГИДРОБАРЬЕР, ГИДРОИЗОЛ), антикоррозионные (ЦВЕС, ЦИНОЛ) и герметизирующие материалы (СТИЗ, САЗИЛАСТ), а также специальные сооружения, например, резервуары для хранения воды, водонапорные и канализационные трубы.

Воздухо-, газо- и паропроницаемость – свойства материала пропускать через свою толщу соответственно воздух, газ или пар. Они зависят главным образом от строения материала, дефектов его структуры и влажности (таблица

5).

Таблица 5 – Относительные значения паро- и газопроницаемости (за 1 принята проницаемость кирпича)

Материал |

|

Плот |

П |

Относительные значения |

|

|

ность, |

орис- |

паропроница- |

газопроница- |

|

|

|

||||

|

|

3 |

то |

|

|

Кирпич керами- |

1800 |

31 |

1 |

1 |

|

|

|

|

|

|

|

Легкий бетон |

1800 |

31 |

0,8 |

0,9 |

|

Кирпич |

тре- |

1100 |

58 |

2,2 |

4,2 |

|

|

|

|

|

|

Известняк |

|

2000 |

23 |

0,7 |

1,2 |

Бетон на гравии |

2200 |

15 |

0,25 |

0,1 |

|

44

|

|

Степень воздухо-, газо- и паропроницаемости оценивают коэффициен- |

||||||||

тами воздухо,- газо- и паропроницаемости, которые равны соответственно ко- |

||||||||||

личеству воздуха, газа (дм3) или паров воды (г), проходящих в течение 1 ч |

че- |

|||||||||

рез стену материала толщиной в 1 м и площадью 1м2 при разности давлений на |

||||||||||

поверхность в 133 Па (1 мм рт. ст.): |

|

|

|

|

||||||

|

|

|

|

В (μ, φ) = Vв, г; Gα/ Ft (р1-р2). |

|

|

|

|

||

|

Воздухо- и газопроницаемость выше, если в материале больше сообща- |

|||||||||

ющихся пор; наличие воды в порах понижает эти свойства материала. Так, ес- |

||||||||||

ли коэффициент газопроницаемости сухого бетона равен 0,04, то в водонасы- |

||||||||||

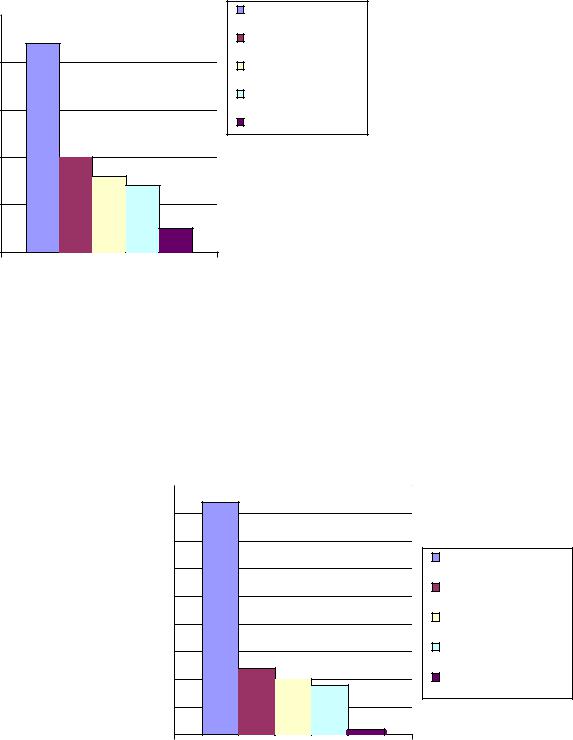

щенном состоянии материал практически газопроницаем (рисунки 32, 33). |

|

|||||||||

|

2,5 |

|

|

|

Легкий бетон |

Стеновые и |

от- |

|||

|

|

|

|

делочные |

материалы |

|||||

|

2,2 |

|

|

|

||||||

|

|

|

|

|

||||||

|

|

|

|

Кирпич трепельный |

|

|

|

|

||

|

|

|

|

|

должны |

|

«дышать», |

|||

|

|

|

|

|

|

|

||||

Паропроницаемость |

2 |

|

|

|

Кирпич |

чтобы |

поддерживать |

|||

|

|

|

|

|||||||

|

|

|

|

керамический |

оптимальный для |

че- |

||||

|

|

|

|

Известняк |

||||||

|

|

|

|

ловека |

|

воздушно- |

||||

1,5 |

|

|

|

Бетон на гравии |

|

|||||

|

|

|

|

влажностный режим в |

||||||

|

|

|

|

|

||||||

1 |

1 |

0,8 |

0,7 |

|

помещениях |

и |

||||

|

|

предотвращать |

раз- |

|||||||

0,5 |

0,25 |

рушение |

стен снару- |

|||||||

жи при действии мо- |

||||||||||

|

||||||||||

|

0 |

|

|

|

|

роза и |

последующем |

|||

|

|

|

|

|

оттаивании. |

|

||||

|

|

|

|

|

|

|

||||

|

Рисунок 32 – Паропроницаемость материалов |

|

|

|

|

|||||

В других случаях миграция пара через стенку приводит к его конденса- |

|||||||

ции и нежелательному накоплению воды в порах материала, ухудшая многие |

|||||||

его свойства. Газопроницаемость стен и других ограждений устраняют, ис- |

|||||||

пользуя штукатурку, окраску масляными красками, оклейку поливинилхло- |

|||||||

ридной пленкой или моющимися обоями. Во влажных помещениях стены и |

|||||||

покрытия защищают с внутренней стороны от проникновения водяного пара. |

|||||||

Чем меньше паропроницаемость лакокрасочной пленки, тем выше ее антикор- |

|||||||

розийные |

свой- |

|

|

4,2 |

|

|

|

ства. |

|

|

4,5 |

|

|

|

|

|

|

|

|

|

|

||

Водостой- |

|

4 |

|

|

|

|

|

кость – |

свойство |

Газопроницаемость |

3,5 |

|

|

|

|

материала |

сохра- |

|

|

|

|

||

3 |

|

|

|

Кирпич трепельный |

|||

нять основные фи- |

|

|

|

|

|||

|

|

|

|

Известняк |

|||

зико-механические |

2,5 |

|

|

|

|||

|

|

|

|

||||

свойства |

при |

2 |

|

|

|

Кирпич |

|

насыщении его во- |

1,5 |

|

|

|

керамический |

||

дой. |

|

1,2 |

|

|

Легкий бетон |

||

|

|

1 |

0,9 |

|

|||

|

|

1 |

Бетон на гравии |

||||

|

|

|

|

||||

Рисунок 33 – |

|

0,5 |

|

|

|

0,1 |

|

Газопроницаемость |

|

|

|

|

|||

|

|

|

|

|

|||

материалов |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

45 |

Причиной снижения прочности материала является расклинивающее действие воды в местах сцепления (срастания) зерен, а также процесс набухания, сопровождающийся увеличением объема и разрывом связей между зернами.

Мерой водостойкости конструкционных строительных материалов является коэффициент размягчения, который определяется как соотношение предела прочности при сжатии насыщенного водой материала к пределу прочности сухого материала:

Кразм = Rвл/ Rcух ≥ 0,75…0,8.

Он изменяется от 0 (для глины) до 1 (стекло, металлы). Материалы, у которых коэффициент размягчения больше 0,75, называют водостойкими.

Водостойкость строительных материалов связана с их плотностью и структурой пор, а также природой веществ, входящих в состав материала. Например, у гипсовых материалов, саманного кирпича водостойкость резко падает при насыщении их водой. Материалы на основе гидравлических вяжущих незначительно теряют свою прочность, а в случае недостаточной гидратации цемента в бетоне или растворе, при насыщении их водой даже происходит нарастание прочности в результате продолжающейся гидратации.

Морозостойкость – способность материала в насыщенном водой состоянии и при многократном действии знакопеременных температур сохранять основные физико-механические свойства в заданных границах.

Морозостойкость зависит от состава и структуры материала, его водостойкости и пористости.

При смене времени года некоторые материалы, подвергаясь периодическому замораживанию и оттаиванию в обычных атмосферных условиях, разрушаются. Это объясняется тем, что вода, находящаяся в порах материала, при замерзании увеличивается в объеме примерно на 9...10 %, а стенки пор испытывают значительное гидростатическое давление, которое может достигать до 200 МПа. Наибольшее расширение воды при переходе в лед наблюдается при температуре минус 4 оС. И хотя дальнейшее понижение температуры не вызывает увеличение объема образовавшегося льда, испытание материалов на морозостойкость проводят при значительно более низких температурах (минус 15 оС и ниже). Это связано с тем, что в микропорах вода замерзает обычно при температуре ниже минус 10 оС, в капиллярах при диаметре 0,06 мм и в пленках толщиной 1,4 мкм температура замерзания понижается до минус 18,5 оС.

Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытые поры. Материалы пористые с открытыми порами и соответственно с большим водопоглощением часто оказываются не морозостойкими.

Существуют следующие способы оценки морозостойкости:

приближенный – по величине структурного коэффициента, который числен-

но показывает степень заполнения материала водой Кмрз = Во/ Внaс ≤ 0,85;

метод непосредственного замораживания (при температуре не выше минус

17 оС) и оттаивания (в воде) в насыщенном водой состоянии. В лабораторных условиях замораживание образцов производят в холодильных камерах. Один-

46

два цикла замораживания в камере дают эффект, близкий к трехпятигодичному действию атмосферы.

По морозостойкости, т.е. по числу выдерживаемых циклов замораживания и оттаивания, материалы подразделяют на марки (F): 10; 15; 25; 35; 50; 100; 150; 200; 300; 400 и 500. Так, марка по морозостойкости штукатурного раствора F 50 означает, что раствор выдерживает не менее 50 циклов попеременного замораживания и оттаивания без потерь прочности (не более 25 %) и массы (не более 5%);

ускоренный метод испытания (сульфатный). По этому способу образцы по-

гружают в насыщенный раствор сернокислого натрия Na2SO42Н2О, а затем высушивают при температуре 100…110 оС. Образующиеся при этом в порах камня кристаллы со значительным увеличением объема давят на стенки пор еще сильнее, чем вода при замерзании. Поэтому один цикл испытания в растворе сернокислого натрия приравнивается к 5…10 циклам прямых испытаний замораживанием;

метод глубокого замораживания. Позволяет оценить морозостойкость буквально за несколько часов. По величине области, которую ограничивают линии замораживания и оттаивания, судят о морозостойкости материала (чем больше гистерезис, тем менее морозостоек материал).

Низкие температуры активно влияют на изменение свойств конструкционных и отделочных полимерных материалов, эксплуатируемых в не отапливаемых помещениях. Это светопрозрачные покрытия из поликарбоната и акриловых пластмасс, полиэтиленовые трубы, облицовочные материалы их жесткого поливинилхлорида, некоторые герметики и т.д. По мере понижения температуры (ниже минус 10 оС) они теряют эластичность, упругость, ухудшаются и другие эксплуатационные свойства.

Хладостойкость – свойство некоторых материалов, преимущественно металлов, резины, каучука и пластмасс, сохранять пластичность, вязкость и другие эксплуатационные свойства при понижении температуры.

Оценку хладостойкости производят путем испытаний на ударный изгиб образцов с надрезом, определяя при этом работу деформации и разрушения.

Хладостойкость характеризуется критической температурой хрупкости, при которой материал переходит из пластического состояния в хрупкое состояние. Повышают хладостойкость полимерных материалов введением специальных компонентов. Это особенно важно для пленочных покрытий, используемых в тентовых и пневматических конструкциях, где действие низких температур сочетается со значительными механическими нагрузками.

4.5 Теплофизические свойства

Свойства материалов, связанные с изменением температуры, относят к теплофизическим. Они важны для теплоизоляционных и жаростойких материалов, для материалов ограждающих конструкций и изделий, твердеющих при тепловой обработке.

Теплоемкость – свойство материала поглощать при нагревании и отдавать при охлаждении определенное количество теплоты. Теплоемкость – мера энергии, необходимой для повышения температуры материала.

47

Для нагревания материала массой m (кг) до определенной температуры необходимо затратить количество тепла Q (Дж), пропорциональное массе материала и повышению температуры на (t1– t2) оС. Теплоемкость, отнесенную к единице массы, называют удельной теплоемкостью С [Дж/ (кгоС)]:

С = Q/ m (t1 – t2).

Удельная теплоемкость равна количеству теплоты, необходимому для нагревания 1 кг материала на 1 оС. У органических материалов она обычно выше, чем у неорганических [кДж/ (кг оС)]: древесина – 2,38...2,72; сталь – - 0,46, кирпич, бетон – 0,75…0,92; природные каменные материалы – 0,18…0,22; вода – 4,187. Наибольшую теплоемкость имеет вода, поэтому с повышением влажности материалов их теплоемкость возрастает на величину, равную С = С

+ 0,01 Wο.

Теплоемкость строительных материалов учитывают при определении теплоустойчивости наружных ограждений отапливаемых зданий; при расчете необходимого подогрева некоторых материалов (растворов, бетонов, мастик) для работы в зимнее время; при расчете отопительных систем и т.д.

С целью лучшей аккумуляции тепла в стенах и перекрытиях, для выравнивания колебаний температурного режима помещений, в наружных ограждающих конструкциях следует применять материалы с высокой удельной теплоемкостью.

Теплоустойчивость конструкции – способность длительное время со-

хранять постоянный температурный режим. Теплоустойчивость определяется массивностью и теплоемкостью материала (чем больше теплоемкость, тем большее количество тепла может аккумулировать конструкция), а также его теплопроводностью (чем меньше теплопроводность, тем медленнее материал отдает тепло в окружающую среду).

Теплопроводность – свойство материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на противоположных поверхностях. Это свойство важно для теплоизоляционных материалов, применяемых при устройстве ограждающих конструкций (стен, перекрытий, покрытий).

Теплопроводность материала зависит от его строения, химического состава, пористости и характера пор, от влажности и температуры, при которой проходит передача теплоты. Теплопроводность кристаллических веществ за счет кондукции выше, чем у аморфных веществ. При повышении температуры теплопроводность кристаллических веществ (металлов) понижается, а у аморфных повышается.

Теплопроводность пористых материалов ниже, чем плотных. Однако материалы с закрытыми порами менее теплопроводные, в отличие от материалов с сообщающимися порами. Мелкопористые материалы имеют меньшую теплопроводность, чем крупнопористые. Это объясняется тем, что в крупных и сообщающихся порах возникает движение воздуха, сопровождающееся переносом тепла (конвекция) и увеличением суммарной теплопроводности. В плотных материалах передача тепла от одной частицы к другой (кондукция) происходит за счет их колебательного движения. Влажные материалы более тепло-

48

проводные, чем сухие. Это связано с тем, что теплопроводность [Вт/моС] воздуха – 0,023, воды – 0,59, а льда – 2,3. Волокнистые материалы имеют неодинаковую теплопроводность в разных направлениях: у древесины вдоль волокон – 0,35 и поперек волокон – 0,175 Вт/моС. Поэтому торцовый древесный пол имеет большую теплопроводность, чем дощатый.

Теплопроводность характеризуют коэффициентом теплопроводности (λ), показывающим, какое количество теплоты (Дж) способен пропустить материал через 1 м2 поверхности при толщине материала 1 м и разности температур на противоположных поверхностях 1 оС в течение 1 ч. Коэффициенты теплопроводности [Вт/моС]: керамического кирпича – 0,82; гранита – 1,4…2,92; меди – 300; стекла – 0,9…1; тяжелого бетона – 1,28…1,55; легкого бетона – 0,35…0,8; стали – 58.

Тепловое расширение – свойство материала расширяться при нагревании и сжиматься при охлаждении, оно характеризуется изменением линейных размеров, и объема материала при изменении температуры.

Для строительных материалов важен температурный коэффициент линейного расширения (ТКЛР), показывающий, на какую долю первоначальной длины расширяется материал при повышении температуры на 1 оС. Так, для стали ТКЛР составляет (11...11,9)10-6, для бетона – (10...14)10-6, для древесины вдоль волокон – (3...5)10-6, стекла – 9·10-6. В конструкциях, объединяющих несколько материалов, необходимо учитывать ТКЛР каждого; например, в железобетоне хорошо сочетаются сталь и бетон, так ТКЛР этих материалов почти одинаков. В результате значительного различия ТКЛР в композиционных материалах возникают напряжения, которые могут привести не только к появлению микротрещин и короблению, но и к разрушению материалов.

Термостойкость – свойство материала сохранять свои основные физи- ко-механические характеристики и не изменять структуру при многократных термических воздействиях.

Термостойкость характеризуется предельной температурой, при нагреве до которой и при последующем резком охлаждении материала (цилиндрические или призматические образцы) изменяется его прочность. Эта температура составляет (оС): для пенобетона – 300, минеральных материалов – 550, асбеста – 700, шамотного кирпича – 1450.

Чем меньше ТКЛР, тем больше его термическая стойкость. Высокой термостойкостью отличается кварцевое стекло, у которого ТКЛР – 5·10-7. На термостойкость влияет и однородность материала. Например, природные мономинеральные каменные материалы (мрамор) более стойки к резким изменениям температуры, чем полиминеральные (гранит). Термостойкость полимерных материалов характеризуется верхней границей области температур, в которой эти материалы могут нести механические нагрузки без изменения формы, химических превращений (деструкции полимера), недопустимых деформаций – так называемая деформационная термостойкость.

Огнестойкость – свойство материала выдерживать без разрушения воздействие высоких температур, пламени и воды в условиях пожара.

Огнестойкость конструкционных материалов характеризуется пределом огнестойкости – временем (ч) сопротивления огню до потери прочности. Пре-

49

дел огнестойкости незащищенных стальных конструкций – 0,5 ч, железобетонных – 1…2 ч, бетонных – 2…5 ч. Весьма высок предел огнестойкости у керамического кирпича.

Строительные материалы по степени огнестойкости подразделяются на сгораемые (древесина, органические вяжущие) – под действием огня и высокой температуры воспламеняются и горят, а процесс горения продолжается после удаления источника огня. Трудносгораемые (фибролит, асфальтобетон) – под действием огня и высокой температуры с трудом воспламеняются, тлеют и обугливаются, процесс горения происходит только при наличии источника огня. Несгораемые (природный камень, металлы) – в условиях пожара не воспламеняются, не тлеют и не обугливаются. При этом такие материалы, как керамический кирпич, черепица и бетоны практически не деформируются, другие – сталь, стекло значительно деформируются и теряют прочность, а мрамор, известняк – разрушаются.

Для повышения огнестойкости материалы пропитывают антипиренами, которые при нагревании выделяют газы, не поддерживающие горение, или обрабатывают огнезащитными составами (силикатные краски), которые образуют при воздействии огня закоксовавшийся пористый состав, защищающий материал от дальнейшего нагревания, либо производят отделку несгораемой облицовкой, например керамической плиткой.

Огнеупорность – свойство материала выдерживать длительное воздействие высокой температуры (от 1580 оС и выше), не деформируясь и размягчаясь.

Показателем огнеупорности является температура (оС), под действием которой образец испытуемого материала в виде усеченной трехгранной пирамиды (пироскоп Зингера) размягчается и деформируется так, что его вершина касается основания. Материалы и изделия, обладающие огнеупорностью 1580

оС и выше, называют огнеупорными, а менее 1580 оС – жаростойкими.

По отношению к длительному воздействию высоких температур строительные материалы делят на следующие группы:

легкоплавкие, – с огнеупорностью ниже 1350 оС (строительный керамический кирпич); тугоплавкие, – выдерживающие действие температуры 1350…1580 оС (каолин, гжельский кирпич);

огнеупорные – 1580…1770 оС (кварц, корунд, динасовый и шамотный кирпич); высокоогнеупорные – 1770…2000 оС (оксид магния, высокоглиноземистый кирпич);

высшей огнеупорности

алы).

Различают огнеупорные материалы штучные (кирпичи, блоки, трубы), бетонные и растворные смеси, обмазки и набивные массы. Основная область их применения – кладка печей на металлургических и других предприятиях, обмуровка котлов, где они могут выдерживать действие высоких температур и нести определенную нагрузку.

50