Архит._материал._-_Шеина_Ч1

.pdfТаблица 44 – Химические составы древних стекол

|

|

Месопотамские, |

|

|

|

|

|

|

Компонент |

Египетские |

ассиро- |

Индийские |

Римские |

Византийские |

Немецкие |

Французские |

|

|

|

вавилонские |

|

|

|

|

|

|

|

XV в. до н.э. |

X в. до н.э. |

III в. н.э. |

V-IV вв. н.э. |

V в. н.э. |

XI-XIII вв. н.э. |

XII-XIII вв. н.э. |

|

Кремнезем SiO2 |

63,78 |

66,11 |

66,60 |

68,10 |

66.22 |

53,78 |

52.41 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Глинозем Al2O3 |

2,24 |

1,81 |

4,14 |

2,52 |

2,62 |

3,33 |

4,07 |

|

|

|

|

|

|

|

|

||

Оксид железа Fe2O3 |

0,90 |

1,22 |

2,44 |

0,81 |

1,26 |

0,46 |

1,24 |

|

|

|

|

|

|

|

|

|

|

Оксид кальция CaO |

6,93 |

6,29 |

5,19 |

6,98 |

8,28 |

21,03 |

16,63 |

|

|

|

|

|

|

|

|

|

|

Оксид магния MqO |

2,85 |

4,59 |

2,49 |

1,03 |

1,24 |

2,92 |

4,97 |

|

|

|

|

|

|

|

|

|

|

Оксид марганца MnO |

0,58 |

0,91 |

0,09 |

0,50 |

0,58 |

1,69 |

1,65 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

Пятиоксид фосфора |

- |

- |

- |

- |

- |

3,36 |

- |

|

P2O5 |

||||||||

|

|

|

|

|

|

|

||

Оксид калия K2О |

1,90 |

2,35 |

3,14 |

1,13 |

0,98 |

9,99 |

16,05 |

|

|

|

|

|

|

|

|

||

Оксид натрия NaO |

16,77 |

13,72 |

16,90 |

18,63 |

18,28 |

1,77 |

1,77 |

|

|

|

|

|

|

|

|

|

|

Сумма ∑ |

95,95 |

97,00 |

99,90 |

99,70 |

98,46 |

98,33 |

98,80 |

|

|

||||||||

|

|

|

|

|

|

|

|

242

укладывали на ровную плиту, затем помещали в печь и там разравнивали. По-видимому, именно это стекло было использовано венецианскими

шлифовальщиками для изготовления очков. В 1454 г. в Венеции был издан закон о смертной казни за разглашение тайны получения венецианского стекла. Вплоть до XVI в. венецианское стекло считалось лучшим в мире.

Франция стала центром производства листового стекла после изобретения в 1688 г. процесса его отливки. Технология его производства заключалась в следующем. Расплавленное стекло выливалось на специальный стол и раскатывалось до плоского состояния. Затем заготовка охлаждалась и полировалась с помощью специальных металлических дисков и очень мелкого абразивного песка. Окончательная полировка осуществлялась фетровыми дисками. Стекло обладало высокими оптическими свойствами. При обработке его тыльной стороны серебром получали зеркала.

Массовое производство оконного стекла впервые было налажено фирмой «Америкен Бостон энд Сэндвич гласс» после изобретения в 1827 г. стеклопрессовальной машины.

Бельгиец Фуко в 1905 г. изобрел метод вертикального вытягивания из пе-

чи непрерывного стеклянного «полотна» постоянной ширины, а Эмиль Бише-

руа – вытягивание стекла между двумя роликами.

В 1910 г. французский ученый Эдуард Бенедиктус изобрел способ произ-

водства особо прочного пуленепробиваемого стекла путем размещения специаль-

ной целлулоидной пленки между двумя листами и запатентовал под названием «триплекс».

Англия специализировалась на оптическом стекле (флинт глассе), удобном для изготовления граненых изделий.

В 1959 г. английская компания «Пилкинтон бразес LTD» предложила современную методику получения высокого качества полированного стекла с опти-

ческими свойствами.

На Руси стекло впервые явилось в ослепительном золотом блеске монументальных мозаик киевских храмов – Десятинной церкви и Софии Киевской, поразив воображение своей светоносностью и подобием застывшим солнечным лучам. Звонкая, чистая полихромия мозаик, в которых образы святых предстают на золотом фоне, вдохновляла русских ювелиров XI –XIII вв., украшавших свои золотые изделия многоцветной перегородчатой эмалью – разновидностью стекла. Гривны, коты, рясы с христианской символикой обладают той же мощью и монументальностью, что и грандиозные мозаики. И в значительной степени этот эффект достигался благодаря сочетанию золота и стекла, олицетворяющих в соответствии со средневековой эстетикой две ипостаси небесного света – прозрачность и блеск (таблица 45).

Как самостоятельная область древнерусского прикладного искусства стеклоделие начинает формироваться в первой половине XI в. В Киеве, в слоях XI-XIII вв., раскопками вскрыты большие мастерские по изготовлению стеклянных браслетов, бывших тогда модным женским украшением во всех русских городах. Такая мастерская была обнаружена и при раскопках в Костроме. С XI в. на Руси развилось производство смальты для монументальных мозаик.

Таблица 45 – Химические анализы древнерусских стекол для мозаики из Киева (XI в.)

Показатель |

|

|

Софийский собор |

|

|

|

Киево-Печерская |

|

||||

|

|

|

|

|

стеклодельная мастерская |

|||||||

|

|

|

|

|

|

|

|

|||||

Цвет |

Сире- |

Жел- |

Зеле- |

Крас- |

Черный |

Синий |

Золотая |

Светло- |

|

Красный |

|

Золотая |

невый |

тый |

ный |

ный |

смальта |

желтый |

|

|

смальта |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Кремнезем SiO2 |

42,20 |

27,39 |

54,36 |

65,65 |

40,98 |

70,64 |

58,43 |

32,60 |

|

66,64 |

|

65,68 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Диоксид олова SnO2 |

нет |

3,72 |

нет |

нет |

нет |

нет |

нет |

3.32 |

|

1,35 |

|

нет |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Диоксид титана TiO2 |

0,95 |

0,27 |

0,72 |

0,31 |

следы |

0,14 |

1,32 |

следы |

|

0,12 |

|

следы |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Глинозем Al2O3 |

0,95 |

0,27 |

0,72 |

0,31 |

2,47 |

2,96 |

1,32 |

0,18 |

|

2,02 |

|

3,02 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Оксид железа Fe2O3 |

1,98 |

0,07 |

0,56 |

3,42 |

1,23 |

1,22 |

0,23 |

0,12 |

|

3,42 |

|

0,70 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Оксид свинца Pb2O3 |

42,92 |

66,32 |

27,56 |

нет |

41,62 |

нет |

22,37 |

63,01 |

|

- |

|

- |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Оксид кальция CaO |

3,20 |

0,14 |

3,14 |

8,48 |

3,40 |

7,02 |

0,45 |

0,2 |

|

8,48 |

|

12,22 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Оксид магния MqO |

1,42 |

0,14 |

0,70 |

3,33 |

2,40 |

1,34 |

0,40 |

следы |

|

1,41 |

|

2,45 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Сумма ∑ |

99,86 |

100,2 |

99,65 |

100,3 |

99,96 |

100,5 |

99,96 |

99,43 |

|

99,54 |

|

84,07 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Но трагическое для Древней Руси монголо-татарское нашествие в XIII в. безжалостно обрывает его развитие, которое возобновляется только в XVII в.

За короткий отрезок времени древнерусское стеклоделие, по справедливому наблюдению Ю.Л. Щаповой, "повторило путь производства стекла в целом".

Первый в России стекольный завод был построен около Можайска в 1635 г. шведом Елисеем Коэтом, второй, Измайловский завод под Москвой – в 1668 г., третий завод, у Тайпицких ворот в Москве – 1690 г, а в 1717г. построены Ямбургские заводы.

Важнейшую роль в дальнейшем развитии стеклоделия в России сыграл государственный стекольный завод. Он был заложен Петром I в первые годы XVIII в. на Воробьевых горах под Москвой. К середине XVIII в. государственный стекольный завод он вместе с Ямбургскими заводами был переведён в Петербург. Завод этот стал образцом для всех других стекольных предприятий страны, подлинной школой для русских мастеров стекольного дела и лабораторией освоения новой техники. В его работе принимали в разное время участие видные русские специалисты в области искусства, науки и техники, в их числе М.В. Ломоносов, Т. де Томон, К. И. Росси, А. Н. Воронихин, В.П. Стасов, И. П. Кулибин и др.

Русские рабочие – выдающиеся мастера стекольного дела – создавали на этом заводе замечательные произведения искусства, изумлявшие всю Европу и хранящиеся сейчас во дворцах и музеях (рисунок 181).

Выдающуюся роль в развитии научного стеклоделия в России сыграл М. В. Ломоносов. В 1748 г. он организовал при Петербургской академии наук лабораторию, в которой проводил опыты с окрашиванием стекла, лично варил смальту, разработав палитру цветной стеклянной мозаики. В 1753 г. им была построена для производства цветного стекла Усть-Рудицкая фабрика (близ Петербурга). Из сваренной здесь смальты Ломоносов сам и по его указаниям ученики выполнили ряд мозаичных произведений, в числе которых грандиозная цветная мозаичная картина «Полтавская баталия» (1762 – 1764 гг.). В 1764 г. был основан А. И. Бахметьевым в Никольском Пензенской губернии крупный по тому времени завод для производства хрустальной посуды и зеркального стекла.

Рисунок 181 – Изделия русских мастеров

В середине XVIII в. только в одной Москве работало 7 стекольных производств, а в 1880 г. в России было уже 207 фабрик, на которых трудились 14 тыс. человек. В 1913 г. Россия производила 23,7 млн. м2 оконного стекла. Были построены заводы в Донбассе, Нижнем Новгороде, Гомеле, Львове, Тюмени, Паневежисе и т.д. В настоящее время в странах СНГ функционируют около 300 стекольных заводов, располагающих 900 стекольными печами. На листовое стекло из общего объема производства стеклянных изделий приходится 45 % (рисунки

182 – 184, таблица 46).

Рисунок 182 – Сегодня в мире выпускается 90 млн. т стекла в год

450 |

|

|

|

400 |

|

|

|

350 |

|

|

|

300 |

|

|

|

250 |

|

|

|

200 |

|

|

|

150 |

|

|

|

100 |

|

|

|

50 |

|

|

|

0 |

|

|

|

млн кв м |

млн кв м |

млн кв м |

|

СНГ |

США |

Германия |

|

|

Рисунок 183 – Производство |

||

стеклянных изделий в странах СНГ, США и Германии |

|||

Полтораста лет назад стекло варили только в огнеупорных сосудах. В них засыпали вручную шихту, состоящую из кварцевого песка, соды, мела, доломита и других материалов. Шихта при высокой температуре превращалась в прозрачную массу. Из жидкой стекломассы стеклодувы выдували различные сосуды, бутылки, посуду или цилиндры, из которых затем получали листы стекла. Это был тяжелейший труд. В 30 гг. прошлого столетия в России появились первые ванные печи для промышленного производства стекла, потребность в котором росла очень быстро. На каждом стекольном заводе устанавливались одна или несколько ванных печей, выпускавших за сутки тонны стекла. Современные ванные печи для варки оконного стекла – большие сооружения, их длина несколько десятков метров. Шихту в печь загружают непрерывно по 10…15 т/час с помощью механических устройств. Печь вмещает более 2500 т стекломассы и дает в сутки более 350 т стекла.

12.2 Технология получения стекла

Получение стекломассы включает в себя следующие операции.

Подготовка сырьевых материалов и смешивание их до однородной массы. Заключается в сушке, измельчении в дробилках, просеивании и смешивании в определённых весовых отношениях сырьевых материалов в соответствии с заданным химическим составом стекла в однородную шихту.

246

|

|

|

|

|

|

|

Ширина и длина |

Отклонения по |

Свето- |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

Толщина |

Отклонения |

листов, м |

|||

|

|

|

|

|

||||||

|

|

|

|

|

линей- |

про- |

||||

|

|

|

Стекло |

стекла, |

по |

|

|

|||

|

|

|

|

|

||||||

|

|

|

минималь- |

максималь- |

ным размерам, |

пуска- |

||||

|

|

|

|

|

мм |

толщине, мм |

||||

|

|

|

|

|

мм |

ние, % |

||||

|

|

|

|

|

|

|

ная |

ная |

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

-0,1 |

400x400 |

700x1250 |

+2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

+0,2 |

-3 |

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

87 |

|

|

|

|

|

2,5 |

-0,1 |

400x500 |

750x1450 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

Оконное |

+0,2 |

|

|

|||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

±0,2 |

400x500 |

1000x1800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

+0,2 |

400x500 |

1200x2200 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

-0,3 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

+0,2 |

400x500 |

1600x2200 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

-0,3 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

+0,4 |

400x500 |

1600x2200 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Вит- |

|

|

неполи- |

6,5-8 |

+0,5… -0,5 |

2350x1950 |

3000x4000 |

|

84 |

|

|

|

|

|||||||

|

|

|

|

|

||||||

|

|

|

рованное |

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

рин- |

|

|

|

|

|

|

±5 |

|

|

|

|

|

|

|

|

|

|

|

||

|

ное |

|

|

полиро- |

6,5-7 |

±0,3...±0,5 |

2350x1950 |

4450x2950 |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

||||||

|

|

|

|

ванное |

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Узорчатое |

3-6,5 |

– |

400x400 |

1200x1X00 |

|

40...60 |

|||

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Ар- |

|

|

бесцветное |

5,5 |

±0,7 |

300x500 |

1400x1X00 |

±3 |

60 |

|

|

|

||||||||

|

|

|

||||||||

|

миро |

|

||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

ван- |

|

|

цветное |

6 |

|

300x600 |

800х 1 500 |

|

|

|

|

|

|

|

|

|||||

|

ное |

|

|

±1 |

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Мебельное |

3-9 |

|

600х300 |

800х1800 |

|

|

|||

|

|

|

|

|||||||

|

Зеркальное |

4-7,6 |

|

|

|

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

Армированное |

|

|

400х800 |

2000х1600 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 46 – Характеристики листового строительного стекла |

|

|||||

247

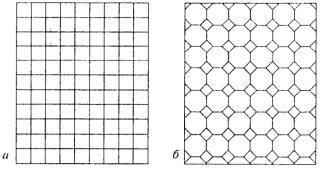

Рисунок 184 – Типы металлических сеток для армирования стекла:

а– сварная, с квадратными ячейками;

б– крупная, с шестиугольными ячейками

Сырье, применяемое для стекловарения, делится на основное и вспомогательное. Последнее служит для улучшения качества стекла и получения стекла с особыми свойствами.

К основному сырью относятся: оксид кремния или кремнезём (молотый

кварцевый песок фр. 0,2…0,5 мм без вредных примесей соединения железа и хрома, которые придают желтовато-зелёный цвета – 70…72 %); оксид натрия (кальцинированная сода – катализатор реакции около 14 %); оксид кальция (мел или известняк – стабилизатор около 10 %); оксид магния (доломит, магнезит или жжёная магнезия) и оксид алюминия (глина или чистый глинозём) используются для повышения физических свойств стекла, включая сопротивление атмосферным изменениям. Оксид калия вводится в виде солей – кислой или азотнокислой (селитра). Он применяется главным образом в производстве посуды, цветных, оптических и некоторых технических стекол. Оксид лития используется при выработке опаловых и некоторых специальных стекол и даётся в виде содержащих литий минералов. Оксид бария применяется в виде углекислого, азотнокислого и (реже) сернокислого бария; используется при производстве оптических стекол и хрусталя. В тех же производствах находит применение оксид свинца (сурик или глёт). Оксид цинка (цинковые белила) применяется в производство оптических, химико-лабораторных

инекоторых других стекол.

Встекловарении используются также материалы, содержащие одновременно соответственные горные породы, доменный шлак, стеклянный бой и др.

Квспомогательному сырью относятся: осветлители, обесцвечиватели, красители, глушители, а также восстановители (углеродистые вещества).

Вкачестве осветлителей, способствующих удалению из стекла пузырей, применяют в небольших количествах сульфаты натрия и аммония, хлористый натрий, трехоксид и пятиоксид мышьяка в сочетании с селитрой и плавиковый шпат. Некоторые из этих веществ одновременно являются обесцвечивателями. Химическое действие обесцвечивателей сводится к окисле-

нию в стекле соединений железа. При применении физического методов обесцвечивания в шихту вводятся в незначительных количествах вещества, окрашивающие стекломассу в зелёный цвет (селен, соединения кобальта, марганца и др.).

248

Окраска стекол обусловлена избирательным поглощением лучей света

вопределенных областях спектра, причем цветное стекло, хорошо пропускает лучи определенной длины волны (цвета), которые мы видим, и в значительной мере поглощает остальные лучи. Можно выделить три группы красителей, окрашивающих силикатные стекла: ионные, молекулярные, коллоидные.

Кгруппе ионных красителей относятся катионы переходных и редкоземельных элементов (3d- и 4f-элементы), особенность электронного строения которых состоит в том, что в ионном состоянии они имеют не спаренные электроны или незаполненные орбитали. При введении таких катионов в любую среду (прозрачные кристаллы, стекла и растворы) возникают типичные спектры поглощения, характерные для ионного состояния данного компонента. Цвет, который придают ионы стеклу, зависит от их валентного состояния.

Группу молекулярных красителей составляют сульфиды, селениды и смешанные кристаллы сульфоселенидов тяжелых металлов – кадмия, сурьмы, висмута, свинца, железа, серебра, меди и др. В стекле они присутствуют

ввиде равномерно распределенных микрокристаллических образований, размер которых не превышает 50 нм. Поглощение света обусловлено возбуждением электронов из валентной зоны в зону проводимости соответствующего полупроводникового соединения.

Группу коллоидных красителей составляют тяжелые металлы: Cu, Ag, Au, Pt, Bi, которые могут легко восстанавливаться из различных соединений

встекле до атомарного состояния и образовывать стабильные коллоидные частицы. Природа окрашивания стекол такими кристаллами состоит в рассеянии света на коллоидных частицах металла. Коллоидная медь окрашивает стекла в оттенки красного цвета, золото – в красно-фиолетовый и пурпурный цвета, серебро – в желтый цвет.

Молекулярная решетка красящих компонентов постепенно ослабевает под воздействием энергии фотонов УФ излучения.

Рассеивающие свет, т.е. белые и мало прозрачные стекла, называются глухими или заглушенными. В зависимости от степени глушения различают молочные (наиболее заглушенные), опаловые и опалесцирующие.

Вкачестве глушителей применяются различные фтористые соединения, фосфаты, соединения сурьмы, олова и др.

Варка шихты в стекловаренных печах для получения однородной жидкой стекломассы.

Температуры плавления основных видов сырья, используемых в производстве красок (оС): размолотый кварц – 1713; борная кислота – 577 (при 70 оС разлагается до B2O3); бура – 741; сурик – 888 (при 480… 540 оС разлагается до PbO); полевой шпат – 1200; азотнокислый калий – 334; карбонат натрия – 853; карбонат калия – 909.

249

Стекловарение ведётся при температурах порядка 1400…1600 °С в три стадии.

Первая стадия – провар, или варка в собственном смысле слова, когда происходит химическое взаимодействие между составными частями шихты и образование вязкой массы. Так как при нагревании из шихты обильно выделяются газы, то в вязкой массе оказывается огромное количество пузырьков.

Во второй стадии, называемой очисткой или осветлением, происходит удаление пузырьков, а также растворение еще оставшихся нерастворёнными зёрен песка; в этой стадии стекло выдерживается в печи в течение нескольких часов при наиболее высокой температуре.

Третья, заключительная, стадия – так называемая студка стекломассы, когда она охлаждается до такой температуры (в зависимости от процесса производства и, следовательно, вязкости), при которой становится возможным и наиболее удобным изготовлять из неё те или иные изделия. Варка стекла производится в стекловаренных печах. Выбор того или иного типа печи обусловливается видом применяемого топлива, ассортиментом вырабатываемых изделий, размерами производства и прочее.

Процесс варки стекла некоторых видов, например оптического, кварцевого и стеклянного волокна, отличается специфическими особенностями. Так, при производстве оптического стекла, к которому предъявляются особо жёсткие требования в отношении постоянства оптических свойств, однородности, прозрачности и прочее, требуется на всех стадиях варки длительное размешивание массы.

Прозрачное кварцевое стекло изготовляется из горного хрусталя в графитовых тиглях, разогреваемых под вакуумом до 1900…2000 °С индукционными токами высокой частоты либо прямым пропусканием электрического тока (электропроводность стекла значительно возрастает при повышении температуры). В конце варки в печь впускают воздух под атмосферным или повышенным (от компрессора) давлением.

Другой способ варки этого стекла – сплавление кварцевого порошка в пламени кислородно-водородной горелки. Непрозрачное кварцевое стекло получается путём оплавления кварцевого песка на угольном или графитовом стержне, разогретом электрическим током до 1800 °С.

Отжиг стекла (после ванны с оловом). Твердое стекло в виде ленты проходит через холодный туннель, называемый «лерх», в котором температура стекла снижается с 620 до 250 оС.

12.3 Производство стеклянных изделий

Получение стеклянных изделий складывается из следующих операций: доведения стекломассы до температуры (вязкости), требуемой условиями формования из неё разнообразных стеклянных изделий; формование; постепенное охлаждение изделий до комнатной температуры с целью предотвра-

250

щения растрескивания стекла; а при необходимости – специальной обработки.

Формование (иначе – выработка) стеклянных изделий из стекломассы на протяжении тысячелетий производилось вручную. Значительно эффективнее ручного машинное формование. В зависимости от вида вырабатываемых изделий на практике используют несколько способов формования.

Прессование применяется в производстве некоторых видов посудных изделий (чайные стаканы, пивные кружки, маслёнки, сахарницы и т. п.), стеклянной тары, архитектурных деталей и др. Оно может быть как ручным, так и машинным. Для ручного прессования служат пружинные или эксцентриковые прессы.

Выдувание – специфический метод формования, применяемый в технике только к стеклу. Возможности этого метода весьма широки: производство сортовой (столовой) посуды, узкогорлой тары, электровакуумных изделий и т. д.

Методом вытягивания на различных машинах (разными способами) изготовляются: оконное и техническое листовое стекло, стеклянные дроты (трубки малого диаметра), трубы, стержни и стеклянное волокно.

Оконное стекло получают способом вертикального вытягивания и формования полотна на расплаве металла. Его выпускают толщиной от 2,5…3 мм – для жилых зданий и 3…4 мм – для общественных и производственных.

Витринное стекло – получают способом горизонтального вытягивания. Это крупногабаритные бесцветные прозрачные неполированные или полированные листы толщиной от 6,5 до 12 мм. Отличаются высоким качеством поверхности.

Зеркальное стекло – прозрачное листовое стекло толщиной 4…7,6 мм, высококачественное, тянутое, полированное или полученное флоат способом (на поверхности расплавленного олова). Предназначено для изготовления зеркал (рисунок 185).

Прокатка стекла в её современном виде заключается в том, что струя стекломассы непрерывно поступает из печи в пространство между вращающимися вальцами, где и прокатывается в ленту, убираемую транспортёром. Методом непрерывной прокатки изготовляется листовое стекло различных видов, преимущественно строительное, толщиной в 3 мм и больше; армированное (стекло с закатанной в него металлической сеткой); узорчатое; волнистое (имеющее форму кровельного шифера) и др.

Рисунок 185 – Панорамный лифт из полупрозрачного зеркального стекла с пленкой оксида титана

251