Архит._материал._-_Шеина_Ч1

.pdf

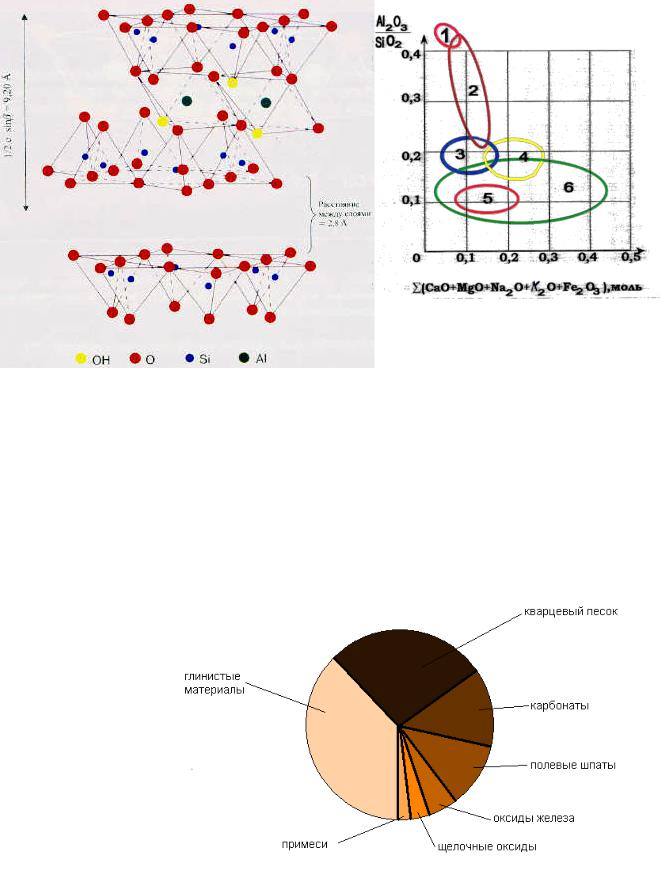

Рисунок 146 – Структура глинистых минера- |

Рисунок 148 – Распределе- |

лов в виде пирофиллита. Пакет типа Т:О (Т – тетра- |

ние глин по применению: 1 – для |

эдры, О – Октаэдры) |

огнеупорных изделий; 2 – плиток |

|

для полов, канализационных труб и |

|

других каменных изделий; 3 – гон- |

|

чарных изделий; 4 – черепицы; 5 – |

|

клинкерного кирпича; 6 – обыкно- |

|

венного керамического кирпича |

Рисунок 147 – Схема распределения

компонентов глинистого сырья

Чем меньше размеры частиц, тем больше «удельная поверхность» материала. От нее зависят адсор-

бирующая способность, усадка, пластичность и связанность сырца, а также обрабатываемость керамических масс, поведение при сушке, способность всту-

212

пать во взаимодействие при обжиге, плотность, поризация и механическая прочность (таблица 33).

Таблица 33 – Гранулометрия глин

По зерновому составу глины, характери- |

|

|

|

|

Каолин, |

Размер, мкм |

Глина, |

||

|

||||

зующиеся значительным содержанием глини- |

% |

|

% |

|

стого вещества (частиц менее 0,005 мм), делят- |

6 |

2-1 |

2 |

|

ся на следующие виды. |

6 |

|

|

|

Высокодисперсные (фр. менее 0,001 мм – |

2 |

1-0,5 |

3 |

|

1 |

|

1 |

||

60…80 %) – это огнеупорные глины; дисперс- |

|

|||

7 |

0,5-0,2 |

1 |

||

ные (фр. менее 0,001 мм, более 50 %) – легко- |

||||

|

|

6 |

||

плавкие и грубодисперсные (фр. менее 0,001 мм |

|

|

||

6 |

0,2-0,1 |

1 |

||

|

||||

– 6…10 %). |

|

|

2 |

|

Пластичность глины – это способность |

- |

менее 0,1 |

3 |

|

глиняного теста принимать под влиянием |

|

|

9 |

внешнего воздействия желаемую форму без образования разрывов и трещин и сохранять ее при последующей сушке и обжиге. На этом основана возможность формирования глиняных изделий.

Свойством, связанным с пластичностью, является усадка в процессе сушки сырца, которая объясняется испарением воды и соответственно уменьшением объема от 2 до 12 % в зависимости от содержания тонких фракций.

Установлена взаимосвязь между пластичностью и воздушной усадкой. Средне пластичные глины, с числом пластичности – 15…25 и водопотребностью более 28 % дают усадку до 10…15 %. К ним относятся монтмориллонитовые глины. Они требуют введения таких добавок-отощителей как: кварцевый песок, молотый шлак, зола, молотая дегидратированная глина (прошедшая термообработку при температуре 700…750 оС) и шамот (специально обожженная глина при температуре 1000…1400 оС, отходы керамзитового и аглопоритового производства, измельченный бой обожженных изделий – 40 %). Умеренной пластичности, с числом пластичности 7…15, водопотребностью 20…28 % и воздушной усадкой 7…10 % – это лучшее сырье для строительной керамики. Мало- пластичные глины, с числом пластичности менее 15, водопотребностью менее 20 % и воздушной усадкой 5…7 % – это каолиновые глины. Они требуют введения пластифицирующих добавок – высоко-пластичных глин (бентониты) и поверхностно-активные добавок (СДБ, КОСЖК).

Огневая усадка – изменение объема при обжиге. Огневая усадка колеблется от 2 до 8 %. Вызвана образованием легкоплавких соединений, переходящих в жидкое состояние при обжиге. Они, обладая силой поверхностного натяжения, стягивают частицы, вызывая их сближение и уплотнение.

Совокупность процессов усадки, уплотнения и упрочнения глины с образованием камнеподобного черепка при обжиге называют спеканием глины. Температурный интервал между огнеупорностью и началом спекания называют

интервалом спекания.

Большинство легкоплавких глин (огнеупорность менее 1350 оС) из которых изготавливают кирпич и керамзит, имеют интервал спекания 50…100 оС.

213

Изделия из таких глин обжигают при температуре 900…1000 оС. Они имеют пористый, не спекшийся черепок (водопоглощение более 5 %).

Тугоплавкие глины (огнеупорность 1350…1580 оС) используют для изготовления облицовочного и лицевого кирпича, плиток для полов и коммуникационных труб. Изделия из таких глин обжигают при температуре 110…1300 оС, у них средняя температура спекания. Они обладают сравнительно плотным, частично спекшимся черепком (водопоглощение 2…5 %).

Огнеупорные глины (огнеупорность более 1580 оС) применяются для получения фарфоро-фаянсововых изделий и огнеупорных материалов. Обжиг ведут до температуры 1400 оС. Изделия обладают плотным спекшимся черепком (водопоглощение менее 2 %).

Вспомогательные компоненты. Помимо вышеперечисленных отощающих и пластифицирующих добавок в состав керамических масс вводятся следующие добавки.

Добавка в керамическую массу плавней позволяет получать керамические изделия при более низких температурах. Зачастую плавни уже присутствуют в исходном сырье. В случаях искусственной подготовки сырьевой шихты их специально подбирают для получения обжига при программированной температуре.

Плавни первого типа (мел, мрамор, известняк, карбонаты магния и бария, силикаты кальция и магния) реагируют с пластичными компонентами при температуре обжига 1200 оС, характерной для терракоты, фаянса с образованием новых соединений типа геленит, анортит и воллостанит. Соединения совместно с алюминием и кремнием также порождают изменения глинистых минералов, придавая им механическую прочность и нерастворимость. Таким образом, производятся изделия с высокой открытой пористостью, следствием чего является минимальная усадка. При высокой температуре такие соединения плавятся в короткое время, образуя жидкость с относительно низкой вязкостью.

Плавни второго типа – полевые шпаты, содержащие значительное количество щелочных оксидов; шлаки и соли щелочных металлов, нефелин – Na2OAl2O32SiO2, пироксен, пегматит и легкоплавкое стекло, обусловливающие появление расплава уже при 600 оС. Такие плавни дают основание к снижению температуры в жидкой фазе, реагируя с субстанциями, способными к стеклообразованию типа кварца (SiO2). Они присутствуют в мелкодисперсной форме, образуя при обжиге стеклофазу с высокой вязкостью. С повышением температуры растет количество жидкой фазы, уменьшается ее вязкость, что позволяет ей проникать в поры, реагируя с частично растворимыми гранулами и способствовать образованию стеклофазы. Только при очень высокой температуре керамическая масса плавится в полном объеме. В процессе охлаждения жидкость может частично кристаллизоваться, но, в общем, – твердеет в виде стекла.

Красящие добавки вводят для изменения окраски черепка. Оксид железа Fe2O3 при обжиге в окислительной среде придает изделиям кирпично-красный цвет, а в восстановительной среде – черный, переходя в FeO; оксид хрома – зеленый; оксид кобальта – синий.

К добавкам, повышающим термическую стойкость керамических изделий,

относятся: тальк, дунит и кордиерит. Они резко снижают коэффициент линей-

214

ного расширения керамических изделий, вплоть до его отрицательного значения.

Порообразующие или выгорающие добавки применяются для уменьшения

плотности стеновой керамики, дополнительной пористости и сокращения расхода полноценного топлива (за счет дополнительного внутреннего источника тепла). На этапе сушки они исполняют роль отощающих добавок. В качестве выгорающих добавок применяются: древесные опилки (8…25 %), семечковая лузга, молотый антрацит, кокс, бурые угли, тощие каменные угли (2…2,5 %), золы ТЭЦ (до 15 %).

Добавки, препятствующие образованию высолов. Как правило, это высо-

лы гипса, который был в примесях в керамической массе или образовался при обжиге. К таким добавкам относят: BaCl2, который переводит гипс в сернокислые нерастворимые соединения; цеолиты – отработанные катализаторы. Обладая хорошей адсорбционной способностью, они удерживают эти высолы внутри керамического черепка. Высолы, образованные на фасаде здания, выполненного из керамического кирпича, возможно убрать, используя кислотный очиститель – Типром ОФ. При этом он проникает внутрь материала на глубину до 20 мм и создает водоотталкивающий паропроницаемый слой. Внешний вид поверхности фасада при этом не изменяется. Для этих же целей используется CLCLEN (КЛ-КЛИН) – жидкость-смывка на основе органической кислоты.

Кроме того, в керамическую шихту вводятся разжижители – способствуют текучести и растворению керамических масс; связующие – способствуют объединению частиц сырца, что позволяет осуществлять формовку. Вода – наиболее распространенный разжижитель и связующий элемент. Дефлоканты (пептизаторы) – препятствуют процессу отстаиванию частиц в водной суспензии.

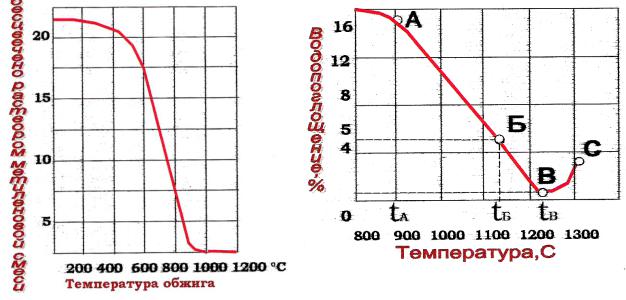

Физико-химические процессы, протекающие в глине при термообра-

ботке. Последовательность процессов в глине при сушке и обжиге следующая. В период нагревания сырых керамических изделий до температуры 110 оС удаляется свободная вода. Керамическая масса становится непластичною, но процесс обратим. Нагрев до 300 оС сопровождается удалением физически связанной воды (от 430 до 570 оС). В этих же температурах выгорают органические примеси. В результате керамическая масса безвозвратно теряет пластичность и приобретает пористость (рисунок 149).

При температурах 700…800 оС происходит разложение глинистых минералов вплоть до полного распада кристаллической решетки.

215

б

а

Рисунок 149 – Процессы, происходящие при обжиге глин: а – обесцвечивание метиленовой синью; б – водопоглощение

Вместе с тем легкоплавкие соединения создают некоторое количество расплава кристаллических силикатов, например силлиманита Al2O3SiO2 и далее при температуре 1200…1300оС переход его в муллит 3Al22SiO2. Последующее повышение температуры до 1700оС вызывает образование расплава:

t > 400 оС |

t >700 оС |

t >1000 оС t >1300 оС |

Al2O32SiO22Н2О→Al2O32SiO2→Al2O3+SiO2→Al2O3SiO2→3Al2O32SiO2

аморфные |

силлиманит |

муллит |

t >1700 оС

→ расплав

11.3 Производство керамических изделий

Технология керамических изделий, несмотря на их широкий ассортимент, различные физико-механические свойства и виды сырья, имеют общие основные этапы: добыча и транспортировка сырьевых материалов, подготовка формовочной массы, формование, сушка, обжиг изделий и после обжиговая доделка.

Подготовка формовочной массы заключается в выделении каменистых включений (дезинтеграторные ребристые вальцы, винтовые камневыделительные кольца или глиноочистители), разрушении природной текстуры глин, измельчении (щековые и конусные дробилки – грубый помол; молотковые дробилки и валковые мельницы – среднее и мелкое дробление; вибрационные и струйные мельницы – получение тонкокерамических масс). Введение добавок (дозирование осуществляют питателями или дозаторами) и смешивание компонентов (бегуны, гладкие дифференциальные или дырчатые вальцы, глинопротирочные машины), корректировании влажности и гомогенизации массы (глиномешалки).

Разработан ряд новых химических методов получения однородных масс.

216

Метод распылительной сушки растворов солей. Из смеси растворов кера-

мику получить нельзя. Для выпаривания используют высокотемпературные агрегаты, в которых, распыляясь, смесь растворов выпаривается и прокаливается для порошков нужного состава.

Метод совместного осаждения компонентов. Например, для получения чи-

стой технической MgOAl2O3 используется смесь хлоридов магния и алюминия (MgCl2+AlCl3), общим осадителем которых является водный раствор аммиака. Осажденные соединения отделяют фильтрованием, отмывают от раствора, высушивают и подвергают термической обработке.

Криохимический метод основан на распылении смеси раствора солей в охлаждающей среде (жидкий азот минус 170 оС, гексан минус 65 оС). Замерзший раствор в виде гранул помещают в камеру пониженного давления, а затем повышают температуру. Образовавшиеся водные растворы удаляют выкуумированием, а гранулы подвергают высокотемпературному обжигу, в процессе которого соли разлагаются, и получается тонкодисперсный порошок (фр. 0,01…0,5 мм). Метод дорогостоек, но позволяет получить высококачественную беспримесную керамику.

Метод гетерофазного взаимодействия. Этим методом получают вещество

заданного состава в результате реакции между твердым компонентом и находящимися в жидкости ионами заданного элемента. Например, AlCl3 (твердая фаза) и водный раствор аммиака, содержащий ионы Mg образуют аморфную смесь MgOAl2O3, которая подвергается термообработке с образованием шпинели. Полученные таким образом порошки отличаются высокой дисперсностью и активностью к спеканию.

Формование пластическим способом (водопоглощение 18…25 %) осу-

ществляют преимущественно на ленточных шнековых безвакуумных и вакуумных прессах. Приготовленная пластическая масса содержит до 10 % воздуха, что снижает плотность, прочность изделий и ухудшает формовочные свойства.

Вакуумирование (разрежение 90…98 кПа) позволяет получить пластическую массу более высокого качества. В ленточных вакуум-прессах масса из глиномешалки, предварительно разрезанная ножами на пластины, подается в вакуумкамеру, а затем на формирующий шнек пресса.

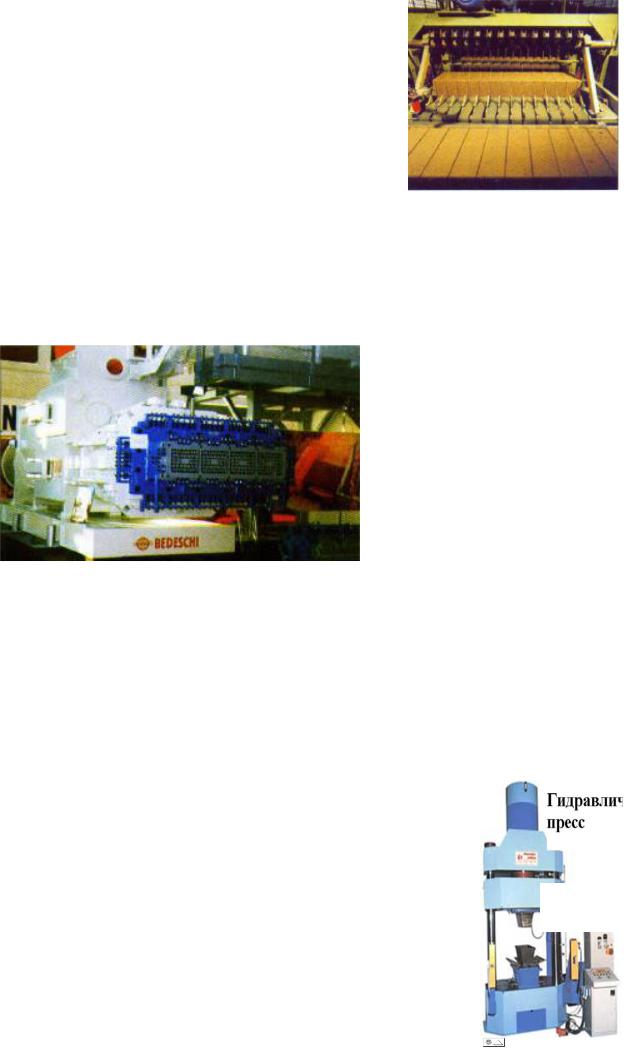

Рисунок 150 – Резательные машины для равномерной нарезки кирпича-сырца

Спомощью шнека масса уплотняется и перемещается

вголовку пресса и в мундштук, где приобретает требуемую

форму в виде сплошного бруса. Для формирования рядового глиняного кирпича (полнотелого) мундштук имеет плавно сужающееся к выходу прямоугольное отверстие.

Немецкая фирма «Келлер» ввела в грубокерамическую промышленность сегментную нарезку. Дальнейшее усовершенствование технологии привело к созданию многострунной сегментной резательной машины, которая хорошо зарекомендовала себя на практике. Установку струны при резании производят под углом к брусу, тем самым достигается уменьшение сопротивления резания и удлинение срока службы струны.

217

Благодаря сегментообразному движению резания не возникают деформации или искажения формы по краям (рисунки 150, 151), обеспечивается повышение производительности путем одновременного резания нескольких брусков глины, расположенных рядом или друг над другом.

Производительность – свыше 32000 штук условного кирпича в час, в зависимости от формата и исполнения резательной автоматики.

Рисунок 151 – Многострунная сегментная резательная машина типа 4155 для облицовочного кирпича

Для формирования пустотелых изделий используются мундштуки с кернами, благодаря которым в глиняном брусе образуются пустоты (рисунок

152).

Рисунок 152 – Современный пресс-экструдер

При формировании полусухим и сухим способами части-

цы пресс порошка должны располагаться по возможности плотнее друг к другу. Промежутки между ними заполняют коллоидным глинистым веществом (фр. менее 0,0001 мм), поэтому

необходимо, чтобы на первой стадии уплотнения произошло перемещение зерен порошка и максимальное удаление воздуха, а на второй развились пластические деформации частиц. Для достижения этих условий используются прессы, обеспечивающие ступенчатое приложение нагрузки: первая ступень – 4…6 МПа, вторая – 15…40 МПа.

Формуют керамические строительные изделия на механических (колено рычажных, ротационных, фрикционных и гидравлических) прессах производительностью от 2000…10000 штук (рисунки 153, 154).

Такой метод обеспечивает правильную форму и точность размеров, упрощает процесс сушки в виде малой влажности. Однако при этом способе для обеспечения необходимой степени спекания температура обжига должна быть на 40…50 оС выше, по сравнению с температурой обжига изделий пластического формирования.

Рисунок 153 – Гидравлический пресс для формовки керамического кирпича

218

Рисунок 154 – |

Комплекс для штамповки кера- |

мической плитки |

|

Литье шликеров – способ менее производительный, чем пластический или полусухой, но позволяет изготавливать изделия любой конфигурации (рисунок 155).

В современной керамической технологии изделия из жидкотекучих шликеров можно получать тремя методами.

Литьем шликеров в пористые гипсовые формы. Изделия в них уплотняются

за счет удаления воды и ее фильтрации в поры формы. Для таких форм характерно: быстрый износ, фильтрующая усталость, малая ударная прочность, но большая вакуумирующая способность. Взамен гипсовых форм предложены пористые металлокерамические формы и формы из полимеров.

Горячим литьем, с использованием термопластических связующих: парафина, ПАВ 0,1…0,5 %, олеиновой кислоты и воска. При этом материал упрочняется вследствие изменения агрегатного состояния связки при соприкосновении шликера с холодной формой. Применяют такой способ для получения малогабаритных изделий сложной формы в основном радиотехнического назначения. Изделия отливают в литейных аппаратах под давлением 0,2…0,5 МПа.

Рисунок 155 – Сантехника, полученная шликерным способом

Литье тонких пленок из шликеров на высо-

копластичных полимерных связках (каучука, ацетона и бензина). Упрочнение пленки происходит в результате быстрого испарения растворителя, в котором растворена связка.

По характеру взаимодействия шликера с формой различают сливной, наливной и комбинированный способ литья.

Сушка изделий производится до остаточной влажности 2…5 % и необходима для предотвращения деформаций и растрескивания сырца в результате испарения воды, а также для обеспечения прочности, позволяющей укладывать его на железные вагонетки и другие виды транспортировки (рисунок 156).

Рисунок 156 – Транспортировка сушильных вагонеток с большими поддонами

219

Скорость сушки зависит от свойств глиняной массы, формы и размеров изделия, а также типа сушильного устройств.

Рисунок |

157 – Сушильная камера в попереч- |

ном разрезе |

|

Керамические изделия сушат в искусственных сушилах периодического (камерные сушилки) и непрерывного действия (туннельные сушилки). Подвод тепла к керамическому материалу при сушке может осуществляться конвекторным, радиационным и кондуктивным способами или электромагнитным полем, а также комбинированным. В качестве теплоносителя используют горячий воздух из зоны охлаждения печи или калориферов, а также топливные газы. Фасадные плитки, плитки для внутренней облицовки стен и полов сушат радиационным способом на конвейере, который основан на передаче тепла излучением, что обеспечивает равномерный нагрев по толщине изделия. При этом сушка сокращается до 20…30 минут.

Весь процесс обжига условно можно разделить на три периода: досушка, нагрев до конечной температуры обжига и выдержка при этой температуре, охлаждение. Режим и температуру обжига устанавливают с учетом свойств керамических масс и изделий, типа печей. Например, обжиг стеновой керамики производят при 900…1050 оС, фасадной плитки – 1000…1100 оС, плитки для полов – 1200…1300 оС. Для обжига изделий применяют печи непрерывного действия (кольцевые, туннельные, щелевые – конвейерные и роликовые для однорядного обжига плиток) и периодического действия (напольные однокамерные и муфельные печи, высокотемпературные горны). Вращающиеся печи применяют для обжига керамзита и шамота. Печи кипящего слоя используют для обжига мелкозернистого керамзита. Такие печи обеспечивают более равномерный обжиг и перемешивание. По способу отопления печи работают с пламенным и электрическим обогревом. Появились печи с радиационным нагревом со сводами и стенками, излучающими теплоту. Путем применения самой современной техники нагрева, обжига и охлаждения, а также высококачествен-

220

ных огнеупорных и изолирующих материалов фирма «Келлер» строит туннельные печи, как в обычном виде строительства, так и в крупнопанельном и блочном строительстве (рисунок 158).

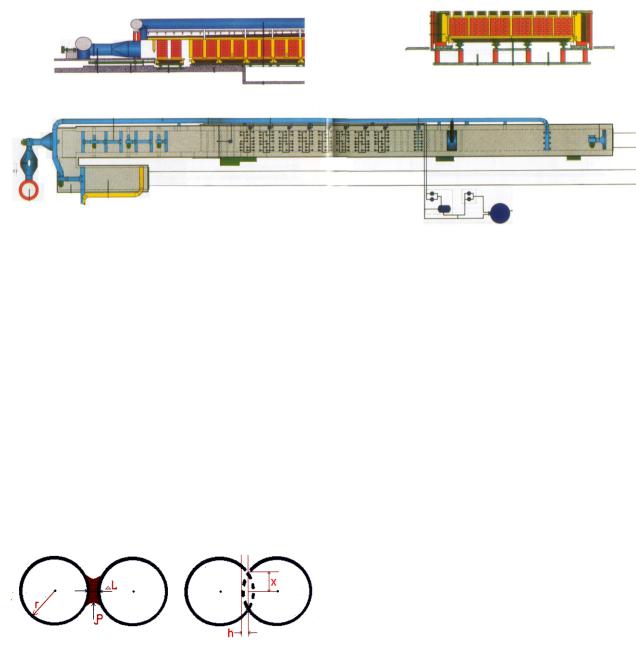

Рисунок 158 – Системы туннельных печей фирмы «Келлер»

Особое качество изоляции стен и подвесного свода «Келлер», закрытый обводной путь с предварительным подогревом, низкая мощность накопления тепла печными вагонетками, так же как автоматическое управление и регулирование, обеспечивают все предпосылки для высокой рентабельности системы. Подвесные своды фирмы «Келлер» снабжены системой потолочного охлаждения. Требуется лишь незначительное количество охлаждающего воздуха. Нагрев свода снижается до 65 % от обычной величины.

При спекании материала меняются его механические и теплофизические свойства. Различают жидкостное спекание, которое характерно для всех видов керамических материалов на основе глин.

При жидкостном спекании в основном происходит взаимодействие между твердой и жидкой фазой (рисунок 159).

а |

б |

Рисунок 159 – Модель жидкостного спекания:

а – спекание без взаимодействия; б – спекание при взаимодействии (r – радиус сфер; ∆L – величина сближения сфер; ρ – радиус кривизны перешейки; х – радиус площа-

ди перешейки; h – расстояние сближения центров сфер)

Твердо фазовое спекание не содержит значительного количества жидкой фазы. Основными механизмами при таком спекании являются испарение, конденсация вещества и пластическая деформация зерен за счет силы поверхностного натяжения и диффузионное перемещение вещества.

Диффузионное спекание характерно для материалов, спекающихся без участия жидкой фазы. Диффузия вещества связана со структурой и наличием дефектов в кристаллической решетке спекаемого материала: чем больше дефектов и поверхность кристалла, тем выше его поверхностная энергия и лучше спекание.

Реакционное спекание применяется в керамической технологии получения изделий на основе отдельных тугоплавких не кислородных соединений, для которых другие виды спекания неэффективны. В данном случае уплотнение ма-

221