Архит._материал._-_Шеина_Ч1

.pdfзующими катионами, как у волластанита, СаОSiO2. Пространственная структура, когда все ионы кислорода связаны в комплексные группы, образующие бесконечную пространственную связь, как у кварца, SiO2.

Ионная плотность усредняет расстояние между ионами и нивелирует, таким образом, неоднородность системы. Но она чутко реагирует на общее разрыхление или уплотнение структуры вещества, являясь важнейшей его характеристикой.

Профессором А.А. Новопашиным предложена расчетная формула, связывающая энергию кристаллической решетки (-U) с величиной ионной плотности вещества, зарядом катионов (Е) и их числом (n):

-U = 360ρiΣnE2,15 , ккал/г.

Формула позволяет определить энергию диспергирования на ионы не только кристаллических, но и аморфных веществ. В действительности, в обычных условиях воздействия, ни один из видов разрушения структуры вещества не сопровождается его полной деструкцией. При этом разрываются наиболее слабые связи модифицирующих катионов с кислородом с распадением на отдельные фрагменты. Так, при растворении СаSО4 образуется катион Са2+ и комплексный анион SО42-, а при плавлении стекла – катионы Nа+ и Са2+ и анионы SinOm. Поэтому для разрушения веществ требуется энергия значительно меньше, чем это дает расчет по формуле.

Любой вид разрушения вещества: растворение, диссоциация, плавление или химическое взаимодействие с окружающей средой, представляет собой разрыв электростатических связей между ионами, составляющими вещество. Количество энергии, которое необходимо затратить на разрыв всех связей в кристалле, называется энергией кристаллической решетки.

Теоретическая прочность веществ напрямую взаимосвязана не только с энергией связи кристаллической решетки, но и с избыточной энергией, которой обладают структурные элементы, находящиеся на поверхности и взаимодействующие только с некоторой частью соседних элементов, а другая их часть остается не скомпенсированной.

Избыточную (свободную) энергию, отнесенную к единице поверхности, называют удельной поверхностной энергией. Ее измеряют работой, необходимой для образования поверхностного слоя в изотермических условиях, отнесенной к единице образованной площади. Для жидкостей как в энергетическом, так и в силовом определении она имеет одинаковую размерность (Дж/м2 = Н/м). Числовые значения поверхностного натяжения и поверхностной энергии в этом случае совпадают.

Первую попытку связать механические свойства веществ с их кристаллическим строением сделал Гриффитс. Допуская, что при достижении разрушения вся энергия деформации переходит в поверхностную энергию двух вновь образовавшихся при разрушении поверхностей, он показал, что ориентировочно теоретическая прочность равна:

σтеор. = √UE/e,

где Е – модуль упругости; U – поверхностная энергия твердого тела; е – межатомное расстояние

21

Между теоретической (расчетной) и реальной прочностями наблюдается несоответствие. Это объясняется наличием дефектов в структуре вещества (таблица 2).

Таблица 2 – Теоретическая прочность различных веществ

|

|

Свободная по- |

Мо- |

Теоре- |

Вещество |

Вид связи |

верхностная E, |

дуль Юнга, |

тическая проч- |

|

|

(Дж/см2)·10-3 |

МПа |

ность |

Железо |

Металлическая |

2,00 |

265000 |

77500 |

Медь |

Металлическая |

1,65 |

196000 |

40000 |

Алмаз |

Ковалентная |

5,40 |

1230000 |

209000 |

Кремний |

Ионная |

1,20 |

192000 |

32600 |

Графит |

Молекулярная (ван- |

0,07 |

10200 |

1430 |

|

дер-вальсовская) |

|

|

|

В настоящее время установлено, что в природе практически не существует веществ с идеальным кристаллическим строением.

2.4 Дефекты строения в кристаллах

Реальные кристаллические вещества имеют большее или меньшее количество дефектов. Дефекты в кристаллах (от лат. defectus – недостаток, изъян), нарушения полностью упорядоченного расположения частиц (атомов, ионов, молекул), характерного для идеального кристалла. Они образуются в процессе роста кристалла из расплава или раствора, а также под влиянием внешних воздействий (тепловых, электрических, механических, при различных видах облучения), при введении примесей.

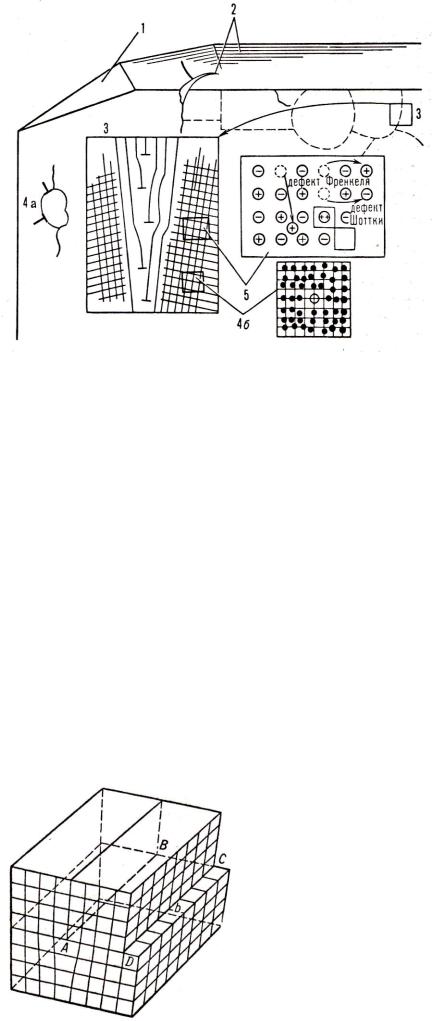

Различают точечные (нульмерные, размеры в которых в трех направлениях не превышают одного или нескольких межатомных расстояний), линейные (одномерные), поверхностные (двухмерные) и объемные (трехмерные) дефекты (рисунок 24).

Точечные дефекты: вакансии (дефекты Шоттки) – не занятые частицами узлы кристаллической решетки; междоузлия (дефекты Френкеля) – примесные атомы в узлах решетки или между узлами, а также собственные атомы или ионы кристалла, сместившиеся из своих нормальных положений в узлах решетки; чужеродные атомы внедрения – возникают в процессе кристаллизации или диффузии примеси с поверхности; чужеродные атомы замещения – представляют собой сумму двух дефектов: вакансии и атома примеси, образуются при захвате примеси в процессе кристаллизации или при совместной диффузии вакансии и атома примеси.

Вакансии и междоузельные атомы появляются в кристалле при любой температуре выше абсолютного нуля из-за тепловых колебаний атомов (тепловые или равновесные дефекты) в результате облучения или других вешних воздействий (неравновесные точечные дефекты). Вакансии образуются за счет диффузии атомов (эстафетой по узлам) из объема на поверхность кристалла. Они могут быть двойными, тройными и образовывать группы.

22

Рисунок 24 – Основные виды дефектов в кристаллах:

1 и 2 – дефекты поверхности кристалла: изменение габитуса (1), вицинали и макротрещины (2); 3 – дислокации и малоугловые межблочные границы;

4а – гетерофазные включения и границы блоков, 4б – примесный атом в узле решетки; 5 – дефекты Шоттки (пара вакансий, пара ионов на поверхности) и Френкеля (пара: вакансия плюс ион в междоузлии)

Образование междоузельного атома в плотноупакованных

структурах требует значительно больше энергии, чем образование вакансии, поэтому в металлах основными точечными дефектами являются вакансии.

Точечные дефекты изменяют скорость полиморфных превращений, коррозию металлов и сплавов, процессы спекания и рекристаллизации керамических материалов.

Изменение концентрации точечных дефектов используется для управления физико-химическими свойствами твердых веществ и химическими процессами с их участием. Концентрацию точечных дефектов в ионных кристаллах можно изменять, например, допированием, т.е. введением в решетку иона, заряд которого отличается от заряда замещаемого иона в решетке. Допируя TiO2 ионами тантала, можно существенно изменять скорость заполнения межгранулярного пространства при спекании методом горячего прессования.

Линейные (одномерные) дефекты, нарушающие периодичность решетки в одном направлении намного дальше, чем в других, в которых нарушения не превышают нескольких параметров решетки. К линейным дефектам относят краевые, винтовые и смешанные – криволинейные дислокации, микротрещины и ряды вакансий и междоузельных атомов (рисунок 25).

Дислокация возникает или в процессе образования кристалла, или в результате последующих механических, тепловых и других воздействий. Механохимическое активирование твердых тел их измельчением связано в первую очередь с обра-

зованием дислокаций, концентрация которых возрастает до 1012 см-2.

Краевые дислокации представляют собой локализованное искажение кристаллической решетки, вызванное наличием в ней лишней атомной полуплоскости (экстраплоскости). Если экстраплоскость находится в верхней части кристалла, то дислокацию называют поло-

23

жительной и обозначают ┴, и ┬ (отрицательной) – если в нижней. Это отличие важно при взаимодействии дислокаций. Вакансии в кристаллических решётках, межузловые (внедренные) атомы и дислокации играют важную роль в процессах диффузии, повышают химическую активность, что используется, в частности, в технологии быстродействующих цементов. Однако они снижают его стойкость, так как деформированные межатомные связи (как и места концентраций напряжений) более уязвимы для химических и физических воздействий среды. Следовательно, дислокации следует рассматривать как структурный фактор, регулирующий комплекс наиболее важных свойств кристаллических веществ.

Рисунок 25 – Краевая дислокация в кристалле с простой кубической решеткой. ABCD

– плоскость сдвига; АВ – граница зоны сдвига (краевая дислокация); b – вектор Бюргерса

Двухмерные дефекты, как и дислокации, повышают каталитическую активность твердых тел, диффузионную подвижность вещества при спекании и рекристаллизации, ионный транспорт в дисперсных твердых электролитах и материалах с электронно-ионной проводимостью. Поверхностные дефекты интенсифицируют гетерогенные реакции, начинающиеся на поверхности твердых тел, в том числе хемосорбцию флотореагента при обогащении руд, выщелачивание минерального сырья.

Объемные дефекты – поры, объемные включения примесных твердых фаз. Образуются в кристаллах, полученных в неравновесных условиях, в результате, например, ассоциации вакансий или примесных атомов. Наличие трехмерных дефектов, как правило, нежелательное явление, резко ухудшающее свойства кристаллов. Однако в ряде случаев такие дефекты специально создают в поликристаллических материалах для предотвращения их рекристаллизации (например, введение дисперсного W в порошкообразные прессовки).

Можно устранить образование нежелательных дефектов, намеренно создавая в кристалле безвредные с точки зрения технических свойств дефекты. Например, прозрачную керамику на основе ZrO2 удалось получить, легируя его V2O3 и создавая тем самым структуру с высокой концентрацией дефектов, являющуюся энергетически более выгодной, чем структура с внутренними порами, межкристаллитными границами и дислокациями.

24

3 МЕХАНИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

3.1 Прочность и её разновидности

Механические свойства материалов имеют решающее значение для строительных конструкций, работающих под действием нагрузок. Внешние нагрузки вызывают либо разрушение, либо деформацию материалов.

Сопротивление материалов изменять под нагрузкой форму и размеры характеризуется такими деформативными свойствами, как упругость, пластичность, хрупкость, модуль упругости, ползучесть. Сопротивление материалов механическому разрушению характеризуется их прочностными свойствами: прочностью, твердостью, истираемостью, сопротивлением удару, износом.

Прочность – свойство материала сопротивляться внутренним напряжениям, возникающим в результате действия внешних нагрузок. Мерой прочности материалов является предел прочности – наибольшее напряжение, соответствующее нарастающей нагрузке, при которой образец материала разрушается.

Прочность образцов материала зависит от его строения, скорости приложения нагрузки и её характера (длительная, кратковременная, ударная), температуры и влажности среды, формы и размера образца, состояния опорных поверхностей и вида напряжённого состояния (сжатия, изгиба, сдвига и т. д.).

Однородные материалы состоят из крупных, способных смещаться относительно друг друга молекул (органические вещества) или кристаллов, с легко деформируемой кристаллической решеткой (металлы) и под нагрузкой могут изменять свою форму без образования трещин и разрывов (нарушения сплошности). Величины пределов прочности у таких материалов практически не отличаются друг от друга. Неоднородные материалы состоят из различных минеральных зерен или из зерен, соединенных друг с другом посредством какогонибудь цементирующего вещества и разрушаются по контакту между зернами или по дефектам их структуры. В этом случае на величину пределов прочности решающее влияние оказывают особенности свойств минеральных зерен, характер между зернами и особенности цементирующего вещества.

Прочность зависит также от структуры материала и его средней плотности – чем больше пористость, тем меньше прочность. Большинство материалов при понижении температуры становятся хрупкими, так как у них происходит переход от пластического к хрупкому разрушению. Так ведут себя материалы на основе битумов и полимеров, металлы.

Прочность материала снижается при воздействии полярных жидкостей (воды) – эффект П.А. Ребиндера. Он основан на способности молекул жидкости, защемленных в микротрещинах поверхности материала, оказывать расклинивающее действие. Если нагрузка при испытании материала возрастает быстрее, чем установлено стандартом, то результат испытания получается завышенным, так как не успевают развиваться пластические деформации.

У кубиков малых размеров прочность на сжатие оказывается выше, чем у кубиков больших размеров из одного и того же материала. Призмы показывают меньшее сопротивление сжатию, чем кубы одинакового поперечного сечения. Это объясняется тем, что при сжатии образца возникает его поперечное расширение. Силы трения, возникающие между опорными гранями образца и

25

плитами пресса, удерживают частицы образца, прилегающие к плитам, от поперечного расширения и, следовательно, от разрушения. Средние же части образца, испытывая поперечное расширение, расширяются в первую очередь. Поэтому при испытании кубов из хрупких материалов (бетона, раствора, камня) получается форма разрушения в виде двух усеченных пирамидок, сложенных вершинами вверх, а у глинистого образца-сырца середина будет деформироваться. Чем меньше параметры образца, тем упрочняющая сила трения при его сжатии будет больше сказываться на величине предела прочности (рисунок

26).

|

< |

|

|

|

> |

|

|

|

> |

|

|

|

|

|

|

|

|

|

|||

R1 |

R2 |

|

|

|

|

|

|

|

||

Rкуб |

|

|

R1 |

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

Rприз |

|

|

|

R2 |

|

Рисунок 26 – Взаимосвязь размера и формы образца с прочностью

Нагрузки вызывают в материале напряжения сжатия, растяжения и изгиба. Предел прочности при сжатии или растяжении равен отношению разрушающей силы (Н) к площади поперечного сечения (м2) образца, подвергающегося испытанию. Предел прочности вычисляют по формуле

Rсж (раст) = F/S,

где F – разрушающая нагрузка, Н; S – площадь поперечного сечения образца, м2.

В первом случае для этого применяют кубики (цилиндры), во втором – восьмерки.

Предел прочности при изгибе балки прямоугольного сечения и одной сосредоточенной нагрузке в его середине вычисляют по формуле

Rизг = 3Pl/(2bh2),

где P – разрушающая нагрузка, Н; l – расстояние между опорами балки, м; b и h – ширина и высота поперечного сечения образца, м.

Различные материалы обладают неодинаковым пределом прочности при сжатии: от 0,5 (торфяные плиты) до 1000 МПа и более (высокопрочная сталь). Часто одни и те же материалы имеют неодинаковый предел прочности, и в зависимости от этого их делят на марки или сорта. Так, марки строительного раствора соответствуют пределу прочности (кгс/см2) от 4 до 300, обычного бетона – от 100 до 600, известняка – от 100 до 1500, керамического кирпича – от

75 до 300.

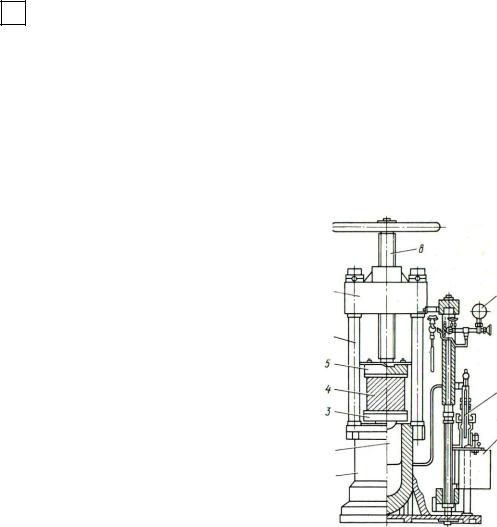

При определении предела прочности при сжатии испытывают стандартные образцы на гидравлическом прессе до их разрушения (рисунок 27, таблица 3). Образцами служат кубы (растворные – 7,07х7,07х7,07 см, бетонные –

26

15х15х15 см и других размеров), цилиндры, призмы. Призменная прочность необходима для испытания свай и колонн. При испытании материалов на растяжение до разрушения на разрывных машинах используют образцы в виде восьмерки, призмы, стержня. Предел прочности при изгибе определяют путем испытания образца материала в виде балочки (призмы), кирпича (в натуре) на двух опорах. Их испытывают на прессе до разрушения (излома), нагружая одной или двумя сосредоточенными силами.

Рисунок 27 – Гидравлический пресс для испытания материалов на сжатие:

1 – цилиндр; 2 – поршень; 3, 5 – нижняя и верхняя опорные плиты; 4 – испытуемый образец; 6 – колона; 7 – траверса; 8 – установочный винт; 9 – манометр для определения давления жидкости в цилиндре или силоизмеритель; 10 – насос; 11 – бачок для масла

Многие материалы (природные камни, кирпич, бетон, раствор), имеющие высокий предел прочности при сжатии, не способны выдерживать значительные растягивающие и изгибающие напряжения. Поэтому в конструкциях приходится сочетать различные материалы с учетом их свойств (например, в железобетоне сталь воспринимает растягивающие усилия, а бетон – сжимающие). Сталь и пластмасса хорошо сопротивляются не только сжатию, но и растяжению и изгибу. Древесина хорошо сопротивляется сжатию (как бетон), примерно в два раза лучше – изгибу и в четыре раза – растяжению.

В зависимости от соотношения Rраст/Rсж, материалы можно условно разделить на 3 группы:

Rраст больше Rсж (волокнистые – древесина); Rраст примерно Rсж (сталь);

Rраст меньше Rсж (хрупкие – бетон, природные камни, кирпич).

Таблица 3 – Стандартные размеры образцов и расчётные формулы

Образец |

Эс- |

Расчёт- |

Материал |

Размер |

|

киз |

ная |

|

стан- |

|

|

форму- |

|

дартного |

|

|

ла |

|

образца, |

|

|

|

|

см |

Куб |

|

R=P/a2 |

Бетон |

10х10х10 |

|

|

|

Раствор |

; |

|

|

|

|

15х15х15 |

|

|

|

|

; |

|

|

|

|

20х20х20 |

|

|

|

|

; |

|

|

|

|

0,07х0,07 |

|

|

|

|

х0,07 |

|

|

|

Природный |

5х5х5 и |

|

|

|

камень |

др. |

Цилиндр |

|

R=4P/π |

Бетон |

d = 15; h |

|

|

d2 |

|

= 30 |

|

|

|

Природный |

d = h = 5, |

|

|

|

|

|

27

|

|

|

|

камень |

7, 10, 15 |

|

|

|

|

|

|

|

|

|

|

Призма |

|

|

|

|

a |

= |

10, |

|

|

|

|

Бетон |

15, 20; |

|

|

|

|

|

|

h |

= |

40, |

|

|

|

Rпр = |

|

|

|||

|

|

|

|

60, 80 |

|

|

|

|

|

P/a2 |

|

|

|

|

|

|

|

Древесина |

a = 2; |

|

|||

|

|

|

|

|

|||

|

|

|

|

h = 3 |

|

||

|

|

|

|

|

|

||

Составной |

|

|

|

|

a = 12; |

|

|

образец |

|

R=P/S |

Кирпич |

b = 12,3; |

|||

|

|

h = 14 |

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Половина образца |

|

|

|

|

|

|

|

призмы, |

|

|

|

|

|

|

|

изготовленной из |

|

|

|

|

a = 4; S = |

||

цементно- |

|

R=P/S |

Цемент |

||||

|

25см2 |

|

|||||

песчаного |

|

|

|

|

|

|

|

раствора |

|

|

|

|

|

|

|

Проба щебня (гра- |

|

Dp |

= |

Крупный |

d = 15; h |

||

вия) |

|

[(m1- |

|

заполнитель |

= 15 |

|

|

в цилиндре |

|

m2)/m1]x100 |

|

для бетона |

|

|

|

|

|

|

|

|

|

|

|

Прочность материала на растяжение максимально приближается к теоретической прочности, когда испытывают не массивные образцы, а тончайшие нити и волокна, имеющие ориентировочную молекулярную структуру в виде «цепочек», вытянутых по длине нити. Так, техническая прочность на разрыв стекла – 60…80 МПа, а стеклянных волокон, применяемых для армирования стеклопластиков, – около 200 МПа, т.е. такая же, как у высокопрочных сталей, а теоретическая – в 1000 раз выше (около 80000 МПа).

Для рулонных материалов (отделочных и гидроизоляционных пленок, обоев) важной характеристикой является разрывная прочность (при надрезе),

прочность при расколе и продавливании.

Наряду с определением прочности материалов разрушением контрольных образцов применяют неразрушающие методы, которые позволяют определять прочность не только образцов, но и отдельных изделий и материалов в конструкциях, устанавливая при этом степень их однородности. Одним из неразрушающих физических методов испытания является импульсный ультразвуковой, при котором оценка прочности производится по замеренной скорости прохождения ультразвуковых волн с использованием корреляционной связи между скоростью распространения волн в материале и его механическими свойствами.

В связи с тем, что строительные материалы неоднородные по своей структуре, а их прочностные характеристики могут измеряться во время эксплуатации здания под действием переменной нагрузки, атмосферных факторов и агрессивной среды, при расчете строительных конструкций учитывают коэффициент запаса прочности, величина которого устанавливается нормами проектирования.

Часто для оценки эффективности конструктивных строительных материалов используют показатель удельной прочности, численно определяемый в

28

условных единицах отношением предела прочности при сжатии (или растяжении) к средней плотности материала:

ККК = (Rсж./раст)/ρо, МПа/ г/см3.

Этот показатель называют также коэффициентом конструктивного каче-

ства. Коэффициент конструктивного качества у строительных материалов колеблется в достаточно широких пределах: бетон – до 0,1; древесина – до 0,7; сталь – до 1,2; легкие сплавы – 1…1,5; пластмассы – 0,5…2,5; сваи – 4,5; кирпичная кладка – 0,05…0,1.

3.2 Динамическая, длительная и усталостная прочность

Вид динамической прочности при кратковременной интенсивной нагрузке ударного характера называют ударной прочностью, а свойство, характеризующее сопротивление материала разрушению или деформированию при ударе, – ударной вязкостью.

Динамическую (или ударную) прочность характеризуют количеством ра-

боты, затраченной на разрушение стандартного образца, отнесенной к единице объема (Дж/смЗ) или площади поперечного сечения образца (Дж/см2). Ударная прочность важна для покрытий полов и дорог, лестниц, фундаментов машин, бункеров, а также для конструкций, подвергаемых при эксплуатации динамическим (ударным) нагрузкам (сваи). Нефрит великолепно выдерживает ударные нагрузки, так как имеет типично спутанно-волокнистую структуру.

Кроме кратковременной прочности, различают также показатели длительной и усталостной прочности. Длительную прочность определяют при воздействии во времени нагрузок. Усталостную прочность определяют при воздействии циклически изменяющихся во времени нагрузок. Усталостная прочность напрямую связана с изменением способности материала к восстановлению и сопротивлению при воздействии, циклически изменяющемся во времени.

Выносливость материала характеризует его способность сопротивляться усталостному разрушению. Это свойство оценивается числом циклов повтор- но-переменных напряжений до возникновения макротрещины или полного разрушения. Последнее происходит вследствие усталости материала, характеризующейся изменением физико-химических свойств под действием длительных циклических нагружений, которые порождают необратимые накапливающиеся деформации в наиболее напряжённых звеньях конструкции. Выносливость материалов важно учитывать при проектировании конструкций инженерных сооружений и промышленных зданий, в период эксплуатации которых постоянно действуют циклически изменяющиеся во времени нагрузки.

При испытаниях в материалах могут развиваться процессы хрупкого разрушения (природные и искусственные камни, стекло, чугун) или пластического (полимерные материалы, битум, ряд металлов). Пластическому разрушению свойственно постепенное уменьшение одного из сечений испытываемого образца.

29

3.3 Деформационные характеристики

Свойство твердых материалов изменять форму (линейные размеры) или объем под действием внешней нагрузки, а также собственной массы, температуры и других факторов называется деформативностью.

Форма и объем материала изменяются вследствие взаимного смещения элементов материала без нарушения сплошности. Изменение линейных размеров происходит за счет изменения межатомных расстояний в направлении действия силы на величину абсолютной деформации: при растяжении – удлинение (удаление атомов) и при сжатии – укорочение (сближение атомов).

Мерой деформации при заданных внешних воздействиях является отношение абсолютной деформации ∆l к первоначальному размеру l образца ма-

териала, называемое относительной деформацией.

ε = (∆l/l) 100 %.

По характеру деформации различают упругие – исчезающие после снятия нагрузки без разрушения образца с постепенным возвращением практически к прежним размерам и пластические (остаточные) – не исчезающие после снятия нагрузки и приводящие к необратимому изменению формы.

В связи с этим, по виду деформаций все строительные материалы делят на пластические – металлы и металлические сплавы, пластмассы. Эти материалы с металлической или ионной связями. Хрупкие – каменные материалы, чугун, стекло, керамика и бетон (материалы с ковалентной связью). Первые при статических испытаниях до разрушения получают значительные остаточные деформации, вторые разрушаются без видимой остаточной деформации.

Пластичность – свойство материала под действием нагрузки изменять форму и размеры без разрушения и образования трещин и держать эту форму после снятия нагрузки. При этом в материале сохраняется некоторая остаточная деформация, называемая пластической. Она не исчезает после снятия нагрузки, т.е. является необратимой. К пластичным материалам относятся глиняное тесто, растворные и бетонные смеси, некоторые пластмассы. Пластичные материалы легко формуются, хорошо расстилаются по поверхности, т.е. характеризуют в основном такие их технологические свойства как подвижность, удобоукладываемость, нерасслаиваемость, которые проявляются в процессе их применения. Свойство материала пластически деформироваться при постоянной нагрузке, несколько превышающий предел упругости, называется

текучестью.

Ползучесть (крип) – способность материала длительно деформироваться под действием постоянной нагрузки или собственного веса. Этим свойством обладают многие полимерные материалы, оно характерно и для некоторых неорганических материалов (грунтов, металлов). Ползучесть материалов возрастает с уменьшением их вязкости, поэтому большей ползучестью обладают вязкие материалы (асфальтобетон) и меньшей – хрупкие и упругие (цементобетон). Ползучесть учитывают, если ее деформации влияют на прочность или эксплуатационные свойства материалов в сооружении.

Хрупкость – это свойство твердых материалов разрушаться под действием возникающих в них механических напряжений без заметной пластической деформации. Идеальной хрупкостью (полным отсутствием пластических

30