Архит._материал._-_Шеина_Ч1

.pdfуникальными прочностными и коррозионными свойствами. Верхняя граница рабочих температур этих материалов достигает плюс 400 °С. Сочетание высокой прочности и работы разрушения с коррозионной стойкостью делает эти материалы перспективными для строительства объектов на слабых грунтах, подверженных вибрационным и ударным нагрузкам.

Таблица 7 – Свойства наиболее распространенных волокнистых армирующих компонентов

Волокно |

Плотность, |

Предел |

|

Модуль |

Температура |

||

|

кг/м³ |

прочности |

упругости, |

деструкции, °С |

|||

|

|

при сжатии, |

МПа |

|

|||

|

|

МПа |

|

|

|

|

|

Полиамидное (капрон) |

1140 |

770 - 850 |

3200 – 3500 |

200 -220 |

|||

Полиэфирное (лавсан) |

1380 |

800 – 1000 |

2000 – 2500 |

240 – 260 |

|||

Полиакрилонитрильное |

1170 |

460 |

– |

560 |

4600 - 5800 |

– |

|

(нитрон) |

|||||||

|

|

|

|

|

|

||

Поливинилспиртовое |

1260 |

600 – 1000 |

25000 |

230 |

|||

(винол) |

|||||||

|

|

|

|

|

|

||

Полиимидное |

1300 – 1400 |

800 – 2000 |

20000 – |

300 |

|||

|

45000 |

||||||

|

|

|

|

|

|

||

Арамидное |

1400 - 1490 |

2000 |

– |

4000 |

100000 – |

– |

|

|

150000 |

||||||

|

|

|

|

|

|

||

Углеродное низко- |

|

|

|

|

75000 – |

300 – 400 (по- |

|

прочное |

1450 – 1800 |

600 – 1500 |

теря прочно- |

||||

200000 |

|||||||

|

|

|

|

|

сти) |

||

|

|

|

|

|

|

||

Углеродное высоко- |

|

|

|

|

200000 – |

300 – 400 (по- |

|

прочное |

1700 – 2000 |

2000 |

– |

3500 |

теря прочно- |

||

600000 |

|||||||

|

|

|

|

|

сти) |

||

|

|

|

|

|

|

||

Борное |

2400 – 2600 |

5000 |

– |

7000 |

до 450000 |

2500 |

|

Стеклянное алюмобо- |

2600 |

1400 |

– |

2200 |

60000 |

700 (плавле- |

|

росиликатное |

ние) |

||||||

|

|

|

|

|

|||

Стальное |

7800 |

4100 |

– |

5000 |

200000 |

1620 |

|

Титановое |

4700 |

1900 |

– |

2000 |

115000 |

1600 |

|

Окись алюминия |

3990 |

680 |

– |

700 |

323000 |

2080 |

|

Хризотил - асбест |

2490 |

1350 |

– |

1500 |

172000 |

1520 |

|

Хлопок |

1500 |

500 - 600 |

4900 |

320 |

|||

В большинстве промышленных технологий изготовление КМ и изделий из него совмещено. Снижение стоимости изделий, достигнутое в результате применения совершенных высокоавтоматизированных технологий и конструкционных достоинств материалов, – одна из причин, обусловливающих конкурентоспособность КМ среди традиционных строительных материалов (таблица 8). Номенклатура КМ представлена на схеме (рисунок 40). Стеклопластики получают путем пропитки синтетическим связующим уложенного стеклянного волокна (органической или неорганической длины) с последующим уплотнением (штампованием, прессованием, протяжкой через фильеры). Стеклопластики выпускают в виде листов (ГОСТ 9590), плит (ГОСТ 10499), скорлуп и труб (ГОСТ 12496), погонажных профилей (ГОСТ 19111). В стеклопластиках высокая прочность сочетается с низкой плотностью и теплопровод-

71

ностью, радиопрозрачностью и прекрасными электроизоляционными свойствами.

Таблица 8 – Основные технологические схемы производства КМ

Технологические процессы |

Операции для армирующих компонентов |

||

|

рубленых волокон или нитей |

сеток, тканей, непре- |

|

|

|

рывных волокон |

|

Подготовка армирующего ком- |

Обезжиривание, ап- |

Обезжиривание, ап- |

|

понента |

претирование, рубка, сушка |

претирование, сушка |

|

|

Измельчение, отсев нужной фракции, сушка, |

||

|

добавление катализаторов, пластификаторов и дру- |

||

Приготовление связующего: по- |

гих ингредиентов, гомогенизация смеси или приго- |

||

рошкообразного или гранулированно- |

товление расплава, раствора, дисперсии или эмуль- |

||

го, жидкого |

сии с добавлением необходимых ингредиентов. При- |

||

|

готовление раствора нужной вязкости, введение в |

||

|

него катализаторов, пластификаторов и др. |

||

Дозировка компонентов |

Взвешивание наполнителя и связующего в со- |

||

ответствии с рецептурой |

|

||

|

|

||

|

Смешение связующе- |

Пропитка рас- |

|

|

го и наполнителя в мельни- |

твором, расплавом, |

|

|

цах или смесителях с после- |

дисперсией, эмульси- |

|

|

дующей гомогенизацией |

ей связующего (по- |

|

|

смеси (получение компаун- |

лучение препрегов) |

|

Совмещение связующего и ар- |

дов, премиксов, пресс- |

нанесение порошко- |

|

мирующего компонента |

порошков), пропитка связу- |

образного связующе- |

|

|

ющим отрезков волокон в |

го на каждый слой |

|

|

смесителях: сушка или тер- |

арматуры |

|

|

мическая обработка (частич- |

|

|

|

ное отверждение термореак- |

|

|

|

тивных связующих) |

|

|

|

Измельчение твердой |

Вырезка или |

|

|

массы, таблетирование, гра- |

вырубка заготовок |

|

|

нулирование или приготов- |

требуемой формы, |

|

|

ление премиксов |

приготовление паке- |

|

|

|

тов заготовок, намот- |

|

Приготовление полуфабриката |

|

ка или выкладка на |

|

|

|

отправку, протяжка |

|

|

|

через формующую |

|

|

|

головку (при изго- |

|

|

|

товлении профиль- |

|

|

|

ных изделий) |

|

|

Прямое, литьевое или |

Прямое прес- |

|

|

профильное прессование, |

сование, вакуум- |

|

|

литье под давлением, экс- |

формование, кон- |

|

Формование изделия |

трузия, вакуум-формование, |

тактное формование, |

|

|

штампование, напыление и |

формование авто- |

|

|

пневматическое формование, |

клавным или прес- |

|

|

спекание |

скамерным методом |

|

Калибровка изделия |

Обработка заготовок соответствующими ме- |

||

тодами до требуемых размеров и формы |

|||

|

|||

|

Контроль качества исходных компонентов, |

||

Контроль качества |

пооперационный контроль технологического про- |

||

|

цесса, контроль состава и свойств КПМ |

||

72

Композиционные материалы на полимерной матрице

|

|

Компоненты в твердой фазе |

|

|

Компоненты в газовой фазе |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дисперсные |

|

|

|

Слоистые |

|

С закры- |

|

С сообщаю- |

|

|

Волокнистые |

|

|

|

тыми порами |

|

щимися порами |

|

|

|

|

|

|

|

|

|

Смеси полимеров |

|

Металлопласты |

|

Пенопла- |

|

Поропласты |

||

|

|

|

|

|

|

сты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Текстурированные |

|

|

|

Дублированные |

|

Пластики с |

|

|

кристаллические |

|

|

|

пластики |

|

полыми наполни- |

|

Сотопласты |

полимеры |

|

|

|

на тканевой основе |

|

телями (синтако- |

|

|

|

|

|

|

|

|

вые) |

|

|

|

|

|

|

|

|

|

|

|

Графитопласты |

|

Древесные плиты |

|

Древесно-слоистые |

|

|

|

|

|

|

|

|

пластики |

|

|

|

|

|

|

|

|

|

|

|

|

|

Фено- и аминопласты |

|

Волокниты |

|

Гетинаксы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Саженаполненные |

|

Углеродопласты, бо- |

|

Текстолиты |

|

|

|

|

каучуки |

|

ропластики |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Металлонаправлен- |

|

Органосиликатные |

|

Стеклопластики, ас- |

|

|

|

|

ные пластики |

|

материалы |

|

бопластики, углеродопла- |

|

|

|

|

|

|

|

|

стики |

|

|

|

|

Конструкционные (общетехнические) Нетканые материалы

пластики

Рисунок 40 – Номенклатура композиционных строительных материалов

73

Асбопластики получают путем пропитки распушенного асбестового волокна полимерным связующим (ГОСТ 5-78 Е). Это теплостойкие КМ, сохраняющие свои механические свойства при температурах до плюс 400 °С. Известным асбопластиком является паронит (ГОСТ 481) – КМ на основе каучука, асбестового волокна и порошковых наполнителей. Из паронита изготавливают прокладки для герметизации сред избыточного давления при строительстве резервуаров, в неподвижных соединениях деталей машин.

Волокниты – КМ, состоящие из рубленого волокна, пропитанного термореактивным полимером. Если волокно хлопковое или химическое, то такой КМ называется органоволокнитом. Если волокно углеродное – карбоволокнитом, борное – бороволокнитом и т.д. Матрицы волокнитов изготавливают в основном из фенолоформальдегидной смолы резольного или новолачного типа. Если используется другой полимер, то к слову «волокнит» добавляют начальные слоги из его названия. Например, мелаволокнит – КМ на основе меламиноформальдегидной смолы. Из волокнитов изготавливают плиты, строительные панели и изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам. Эксплуатационные свойства наиболее распространенных волокнистых КМ приведены в таблице 9.

Углепластики (карбопласты) – КМ, состоящие из углеродных волокон и синтетического полимера (ГОСТ 27939). Это высокопрочные, жесткие, термически и химически устойчивые материалы, мало тепло- и электропроводны, с низким коэффициентом линейного расширения. Углепластики применяются при строительстве защитных экранов от электромагнитного излучения.

Металлопласты – получают путем напыления порошкообразного полимера (полиэтилена, фторопласта, поливинилхлорида и др.) на тонкий металлический лист. Металлопласты эффективно эксплуатируются в интервале температур от минус 40 °С и до плюс 65 °С. Их можно штамповать и сваривать электродуговой сваркой без удаления полимерного покрытия. Металлопласты широко применяют в качестве кровельных и отделочных материалов.

Текстолиты – материалы, состоящие из слоев ткани, пропитанной термореактивным синтетическим полимером (ГОСТ 28787), ГОСТ 2910-74 Е, ГОСТ 10316-78 Е). Эти материалы характеризуются высокой прочностью, малой чувствительностью к колебаниям температур. В зависимости от вида ткани (армирующего компонента) различают: стеклотекстолиты (на основе стеклоткани); асботекстолиты (на основе асбестовой ткани); органотекстолиты (на основе синтетических тканей); карботекстолиты (на основе угольных камней).

Текстолиты применяются в качестве изоляционных или конструкцион- но-изоляционных и отделочных материалов. Из них изготавливают трехслойные панели, оболочки, волнистую кровлю и другие изделия сложной формы (например, из стеклотекстолита – корпуса судов, из асботекстолита – элементы теплозащиты вращающихся печей и т. д.)

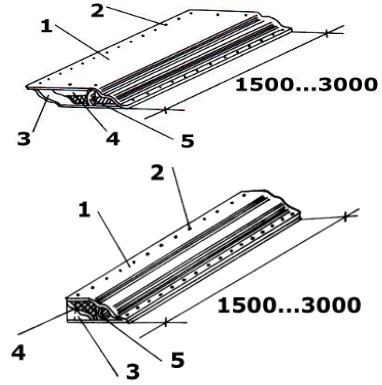

Текстолиты выпускаются в виде листов длиной 2400 мм, шириной 800…1200 мм и толщиной 9…35 мм (рисунок 41). Плотность текстолита зависит от типа армирующей ткани.

74

Рисунок 41 – Трехслойные панели с поперечным и параллельным расположением сотопласта:

1 – обшивка; 2 – клеевая пленка; 3 – сотовая панель

Гетинакс – материал, состоящий из бумаги, пропитанной термореактивным синтетическим полимером (ГОСТ 2718). Гетинакс характеризуется высокой прочностью и хорошими электроизоляционными свойствами, поэтому плиты и скорлупы из него успешно применяются при строительстве объектов электро- и радиотехнического назначения, при защите строительных конструкций от коррозии и отделке интерьеров.

Декоративные бумажно-слоистые пластики – отделочные листовые материалы, изготавливаемые методом горячего прессования пакета из нескольких слоев бумаги, предварительно пропитанного синтетическим полимером (ГОСТ 9590). Верхний слой такого пластика изготавливается из бумаги с рисунком: это может быть имитация ценных пород слоев древесины, орнамент или жанровое изображение. Размеры листов бумажно-строительного пластика: длина – 400…3000 мм, ширина – 400…1600 мм, толщина – 1…3 мм, предел прочности при изгибе – не менее 100 МПа, плотность – 1400 кг/м³. Бумажнослоистый пластик широко применяют в отделке интерьеров и при изготовлении мебели.

Смеси – группа полимерных композиционных материалов, структура которых состоит из двух непрерывных фаз (взаимопроникающих сеток) материалов матрицы и армирующего компонента. Номенклатура этой группы ПКМ быстро увеличивается. В нее входят смеси, где оба компонента имеют полимерную природу: либо матрица полимерная, а армирующий компонент минеральный, либо наоборот. Совмещать компоненты смесей можно в твердом и жидкотекучем состоянии. На основе смесей можно получать материалы с уникальными свойствами. Например, при введении полиуретанового армирующего компонента в матрицу из полиамида существенно улучшаются его пластические свойства. Свойства смесей некоторых конструкционных термопластов приведены в таблице 10.

Полимерцемент – одна из самых известных смесей, применяемых в строительстве. В качестве органического компонента в смесях применяют водные дисперсии поливинилацетата, натуральный и синтетические латексы, растворимые эпоксидные, полиэфирные, фурановые и карбамидные полимеры и др. В качестве неорганического компонента используют портландцемент и его разновидности, глиноземистый и магнезиальный цементы, жидкое стекло и строительный гипс. Полимерные компоненты обеспечивают коррозионную стойкость в агрессивных средах, высокую ударную вязкость КПМ, однако снижают

75

модуль упругости. Полимерцементы применяют при устройстве гидро- и маслоизоляции, при изготовлении железобетонных конструкций, работающих в условиях растяжения; для устройства полов в цехах промышленных зданий. Плотность полимерцементов составляет 1700…2000 кг/м³, прочность при сжатии – 30…100 МПа, при изгибе – 30…80 МПа, при растяжении – 15…30 МПа.

Таблица 10 – Физико-механические свойства смесей

Показатель |

|

|

Состав |

|

|

|

|

|

|

|

|

|

Эпоксидно- |

Эпоксидно- |

Эпоксидно- |

Эпоксидно- |

Эпоксидно- |

|

окситерне- |

полиамидный |

полиэфирный |

фурановый |

трихлорди- |

|

новый |

|

К-115 |

ЭФК-1 |

фенильный |

|

ЭКР-22 |

|

|

|

ЭКТ-1 |

|

|

|

|

|

|

Предел прочно- |

|

|

|

|

|

сти, МПа, при: |

|

|

|

|

|

- сжатии |

80…110 |

80…90 |

80…120 |

60…90 |

110 |

- растяжении |

14…20 |

17…30 |

16…25 |

12…17 |

15 |

- изгибе |

30…40 |

60…80 |

43…45 |

30…40 |

47 |

Модуль упруго- |

11000 |

- |

15000 |

- |

- |

сти, МПа |

|

|

|

|

|

Средняя плот- |

2000 |

2000 |

2000 |

- |

2000 |

ность, кг/м³ |

|

|

|

|

|

Ударная вяз- |

6000 |

12000 |

8000 |

4000…6000 |

- |

кость, кДж/м² |

|

|

|

|

|

Водопоглощение |

0,28…0,45 |

1 |

0,35…0,5 |

- |

0,3 |

за 30 суток, % |

|

|

|

|

|

Относительное |

0,28…2,0 |

3,7 |

0,275 |

2,25 |

- |

удлинение при |

|

|

|

|

|

разрыве, % |

|

|

|

|

|

Химическая |

|

|

|

|

|

стойкость, % |

|

|

|

|

|

концентрации |

|

|

|

|

|

реагента: |

|

|

|

|

|

- соляная к-та |

15 |

30 |

30 |

30 |

30 |

- серная к-та |

50 |

30 |

30 |

50 |

70 |

- азотная к-та |

5 |

20 |

1 |

5 |

Не стоек |

- фосфорная к-та |

25 |

Не стоек |

Не стоек |

5 |

70 |

- едкий натр |

25 |

30 |

5 |

40 |

30 |

- ацетон |

Не стоек |

Не стоек |

Не стоек |

Не стоек |

Стоек |

- бензин |

Не стоек |

Стоек |

Стоек |

Стоек |

Не стоек |

- масло |

Не стоек |

Не стоек |

стоек |

- |

Не стоек |

7.5 Композиционные материалы на неорганической матрице

Неорганические матрицы различают по следующим видам: цементные (на основе портландцемента и его разновидностей); цементно-песчаные; керамические (на основе оксидной и безоксидной керамики); углеродные.

Неорганические матрицы армируют металлическими, природными, синтетическими и минеральными волокнами, сетками и пленками. Требования к

76

Таблица 10 – Эксплуатационные свойства волокнистых КПМ

Показатель |

|

|

|

|

Значение показателя для |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стеклопластиков |

|

|

|

|

|

асбопластиков |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стекловолокнитов |

на термопластичной матрице |

|

кремнийорга |

|

на термопластичной |

||||||

|

|

|

|

|

|

|

|

нических |

|

матрице |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анилино |

Кремнийор- |

Поли- |

|

Поли- |

Полисуль- |

Феноль- |

К- |

КМ |

|

Паронита |

Полиэти- |

|

фенолофор |

га |

амид-66 |

|

бути |

фон |

ного марки |

41-5 |

К-218 |

|

Марки |

лен |

|

мальдегид- |

ническое |

+40 % СВ |

|

ленте- |

+ 30 % СВ |

К-6 |

|

|

|

ПОН (об- |

+17…50% |

|

ная смола + |

связующее |

|

|

реф |

|

|

|

|

|

щего |

АВ |

|

62 % СВ |

+ 60 % СВ |

|

|

талат + |

|

|

|

|

|

назначения) |

|

|

|

|

|

|

30 % СВ |

|

|

|

|

|

|

|

Плотность, |

|

|

|

|

|

|

|

1800 |

1800 |

|

1600…20 |

|

кг/м³ |

1700…1900 |

1800…2000 |

1460 |

|

1520 |

1450 |

1950 |

… |

… |

|

- |

|

|

|

00 |

||||||||||

|

|

|

|

|

|

|

|

1900 |

2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Предел проч- |

|

|

|

|

|

|

|

|

|

|

|

|

ности при рас- |

80…120 |

15…17 |

217 |

|

136 |

126 |

- |

- |

- |

|

6 |

10,5…12, |

тяжении, сжа- |

|

|

5 |

|||||||||

130…200 |

40…85 |

- |

|

- |

- |

80 |

132 |

120 |

|

- |

||

тии, изгибе, |

|

|

- |

|||||||||

120…200 |

40…110 |

294 |

|

196 |

168 |

- |

…142 |

…147 |

|

- |

||

МПа |

|

|

- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||

Ударная вяз- |

|

|

|

|

|

|

|

15… |

3,8 |

|

|

|

кость, кДж/м² |

30…100 |

20…90 |

- |

|

- |

- |

20 |

… |

|

- |

- |

|

|

20 |

|

||||||||||

|

|

|

|

|

|

|

|

6,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модуль упру- |

|

|

|

|

|

|

1500… |

|

|

|

|

|

гости при изги- |

- |

- |

11200 |

|

9450 |

8400 |

- |

- |

|

- |

2,8…5,8 |

|

|

25000 |

|

||||||||||

бе, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Теплостой- |

|

|

|

|

|

|

|

|

|

|

|

|

кость по Мар- |

- |

- |

260 |

|

220 |

190 |

200 |

350 |

350 |

|

100 |

70 |

тенсу, °С |

|

|

|

|

|

|

|

|

|

|

|

|

Температур- |

|

|

|

|

|

|

|

|

|

|

|

|

ный коэффици- |

|

|

|

|

|

|

|

|

|

|

|

|

ент линейного |

- |

- |

2,52 |

|

2,16 |

2,52 |

2,5…2,8 |

- |

- |

|

- |

2,9 |

расширения |

|

|

|

|

|

|

|

|

|

|

|

|

α10000,1/°С |

|

|

|

|

|

|

|

|

|

|

|

|

77

окончаниение таблицы 10

Показатель |

|

|

|

|

Значение показателя для |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

углеродопластиков |

|

|

боропластиков |

органопластиков |

металлопластиков |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

карбоволокнитов |

на термопластичной |

|

бороволок- |

на термо- |

органово- |

на термо- |

метал |

на термоп |

||

|

|

|

матрице |

|

нита |

пластич- |

локнита |

пластич- |

ловолок- |

ластич |

|

|

|

|

|

|

|

|

ной мат- |

|

ной мат- |

нита |

ной матри- |

|

|

|

|

|

|

|

рице |

|

рице |

|

це |

|

Фенольная |

Цикло |

Полиа |

Поли |

|

НТ-Х-904 |

Поли- |

Смола ВР- |

Поли- |

Эпоксид |

Полипро- |

|

смола |

алифа |

мид-66 |

суль |

|

(США) |

мидная |

907 + 60 % |

амид-68 + |

ная смола |

пилен + |

|

+50% УВ |

тическая |

+ 30 % |

фон +30 % |

|

|

смола + |

волокна |

20 % |

+ 50 % |

20 % |

|

|

эпоксид |

УВ |

УВ |

|

|

60 % БВ |

кевлар-49 |

ВАП |

алюми |

стальных |

|

|

ная |

|

|

|

|

|

(США) |

|

ниевых |

волокон |

|

|

смола |

|

|

|

|

|

|

|

волокон |

|

|

|

+60 % УВ |

|

|

|

|

|

|

|

|

|

Плотность, |

2300 |

1550 |

1280 |

1370 |

|

- |

- |

1370 |

1100 |

- |

2300 |

кг/м³ |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Предел прочно- |

84 |

1650 |

245 |

160 |

|

- |

- |

700 |

130…150 |

25 |

40…50 |

сти при растя- |

|

||||||||||

224 |

1430 |

- |

- |

|

- |

- |

250 |

- |

90…150 |

- |

|

жении, сжатии, |

|

||||||||||

151 |

1650 |

307 |

224 |

|

500 |

1650 |

700 |

140 |

60…95 |

- |

|

изгибе, МПа |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Ударная вяз- |

- |

- |

- |

- |

|

- |

- |

- |

26 |

- |

- |

кость, кДж/м² |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модуль упруго- |

|

|

|

|

|

|

|

|

|

|

|

сти при изгибе, |

14000 |

124000 |

20300 |

14350 |

|

70000 |

220000 |

87000 |

11000 |

- |

- |

МПа |

|

|

|

|

|

|

|

|

|

|

|

Тепло- |

|

|

|

|

|

|

|

|

|

|

|

стойкость по |

- |

- |

267 |

137 |

|

- |

- |

- |

- |

- |

- |

Мартенсу, °С |

|

|

|

|

|

|

|

|

|

|

|

Темпера- |

|

|

|

|

|

|

|

|

|

|

|

турный коэф- |

|

|

|

|

|

|

|

|

|

|

|

фициент линей- |

- |

- |

1,89 |

1,08 |

|

- |

- |

- |

- |

- |

- |

ного расшире- |

|

|

|

|

|

|

|

|

|

|

|

ния α10000,1/°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

78 |

эксплуатационным свойствам композиционного материала влияют на выбор типа армирующего компонента.

На цементной матрице изготавливают следующие виды композиционных материалов: асбестоцемент; армоцемент; стеклоцемент; арболит и цементностружечные, цементно-волокнистые материалы.

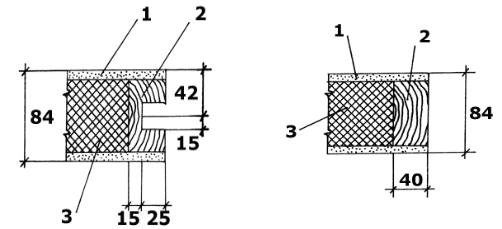

Асбоцемент – композиционный строительный материал, представляющий собой затвердевший цементный камень, армированный волокнами асбеста (рису-

нок 42).

Асбест – природный минерал волокнистой структуры, способный при механической обработке расщепляться на отдельные волокна. Для изготовления композиционных строительных материалов применяют асбест 3, 4, 5 и 6-го – сортов с длиной армирующего волокна от 0,3 до 10 мм. Асбест несгораем, мало тепло- и электропроводен. Степень насыщения цементной матрицы армирующим компонентом зависит от назначения материала.

а

б

Рисунок 42 – Асбестоцементная плита: а – рядовая АП, б – краевая АПК – полые листы: 1 – гнутый асбестоцементный лист; 2 – алюминиевые заклепки; 3 – торцевая заглушка из

асбестоцемента; 4 – минеральный войлок, наклеенный на битум; 5 – деревянная бобышка

Вматериалах для листовых изделий количество асбеста составляет 10…18

%по массе; для труб, коробов, швеллеров и т. п. – 15…21 %. Листовые изделия выпускают в виде плиток, плоских и профилированных листов толщиной от 4 до 10 мм в основном методом прессования по мокрому или сухому способу. В последнее время все чаще применяется способ вакуумирования, что позволяет полу-

79

чать изделия с повышенными прочностными и стойкостными характеристиками. Методом экструзии изготавливают асбоцементные изделия сложного профиля – стеновые панели, швеллеры, панели перегородок и т. п. Трубы и короба из асбоцемента могут иметь толщину стенок от 7 до 43,5 мм. Выпускают напорные трубы нескольких марок с рабочим давлением 0,3…0,2 МПа. Средняя плотность асбоцементных изделий – 1550…2000 кг/м³, прочность на сжатие – 14…25 МПа, морозостойкость – 50…100 циклов (рисунки 43, 44).

Рисунок 43 – Фрагмент стеновой панели типа «сандвич»:

1 – асбестоцементный плоский лист; 2 – обрамление из деревянных брусков; 3 – пенопласт ФРП - 1

80