проектирование метчиков

.pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Ульяновский государственный технический университет

Г. И. Киреев

ПРОЕКТИРОВАНИЕ МЕТЧИКОВ И КРУГЛЫХ ПЛАШЕК

Учебное пособие

Допущено Учебно-методическим объединением вузов по образованию в области автоматизированного машиностроения (УМО АМ) в качестве учебного

пособия для студентов высших учебных заведений, обучающихся по направлению подготовки «Конструкторско-технологическое обеспечение

машиностроительных производств»

Ульяновск

2008

УДК 621.9(075) ББК 34.63я7

К 43

Рецензенты: кафедра «Математическое моделирование технических систем» Ульяновского государственного университета; доктор технических наук В. В. Епифанов.

Киреев Г. И.

К 43 Проектирование метчиков и круглых плашек: учебное пособие. – Ульяновск: УлГТУ, 2008. – 107 с.

ISBN 978-5-9795-0252-6

Предназначено для студентов высших учебных заведений, обучающихся по специальности 151001 «Технология машиностроения» и изучающих дисциплину «Режущий инструмент» в соответствии с государственным образовательным стандартом высшего профессионального образования (регистрационный № 313 тех/де, утверждена 28.02.2001 г.). Информация, изложенная в учебном пособии, может быть использована при выполнении курсовых и дипломных проектов, содержащих задачи расчета и конструирования метчиков и круглых плашек.

В учебном пособии приведены методики и примеры расчета и конструирования машинно-ручных метчиков с обычным и корригированным профилем зубьев, метчиков-протяжек, метчиков-накатников и круглых плашек. Представлены примеры выполнения рабочих чертежей этих инструментов и технические рисунки вспомогательных инструментов для крупления их на станках.

|

УДК 621.9(075) |

|

ББК 34.63я7 |

|

© Киреев Г. И., 2008 |

ISBN 978-5-9795-0252-6 |

© Оформление. УлГТУ, 2008 |

3 |

|

ОГЛАВЛЕНИЕ |

|

ВВЕДЕНИЕ…………………………………………………………………….. |

5 |

1. МАШИННО-РУЧНЫЕ И МАШИННЫЕ МЕТЧИКИ…………………… |

6 |

1.1.Типы и области применения………………………………………….. 6

1.2.Конструктивные и геометрические параметры……………………... 8

1.3.Расчет и выбор конструктивных и геометрических параметров…... 11

1.3.1. Определение параметров внутренней резьбы детали (гайки) |

11 |

1.3.2. Выбор типа метчика, определение числа метчиков |

16 |

в комплекте и распределение нагрузки между ними………. |

|

1.3.3. Выбор схемы резания и определение размеров режущей |

18 |

части метчика…………………………………………………... |

1.3.4.Расчет калибрующей части……………………………………. 21

1.3.5.Форма и направление стружечных канавок………………….. 23

1.3.6.Передние и задние углы……………………………………….. 27

1.3.7.Боковые стороны зубьев………………………………………. 28

1.3.8.Параметры резьбы метчика и допуски на них……………….. 30

1.3.9.Хвостовик метчика…………………………………………….. 35

1.4. Пример расчета машинно-ручного некорригированного метчика… |

42 |

1.5. Пример расчета машинно-ручного корригированного метчика…… |

45 |

1.6. Метчики-протяжки……………………………………………………. |

52 |

1.6.1. Назначение и область применения…………………………… |

52 |

1.6.2.Конструктивно-геометрические параметры…………………. 53

1.6.3.Пример расчета метчика-протяжки для нарезания трапецеидальной резьбы………………………………………. 58

1.7.Метчики-накатники…………………………………………………… 61

1.7.1.Назначение……………………………………………………… 61

1.7.2. Типы метчиков-накатников…………………………………… 61

1.7.3.Материалы для изготовления накатников……………………. 63

1.7.4.Выбор числа граней и других параметров рабочей части метчиков-накатников….………………………………………. 63

1.7.5.Определение среднего, внутреннего и наружного

диаметров..................................................................................... |

65 |

1.7.6. Выбор параметров заборной части………………………….... |

65 |

1.7.7. Определение длины заборной и рабочей частей…………….. |

66 |

1.7.8. Определение прочности поперечного сечения накатника |

|

(проверочный расчет)…………………………………………. |

66 |

1.7.9.Пример расчета метчика-накатника………………………….. 67

1.8.Разработка технических требований……………………………….. 69

1.9.Указания по разработке рабочего чертежа метчиков………………. 70

1.10.Крепление метчиков на станках…………………………………….. 71

1.10.1. Жесткое крепление…………………………………………… |

71 |

1.10.2. Нежесткое крепление………………………………………… |

73 |

4

2.КРУГЛЫЕ ПЛАШКИ………………………………………………………. 79

2.1.Назначение и типы……………………………………………………. 79

2.2.Конструктивные и геометрические параметры…………………….. 79

2.3. Расчет и выбор конструктивных и геометрических параметров….. |

82 |

2.3.1. Наружный диаметр плашек…………………………………… |

82 |

2.3.2.Режущая часть…………………………………………………. 83

2.3.3.Калибрующая часть плашек………………………………….. 87

2.3.4.Толщина плашки………………………………………………. 87

2.3.5. Стружечные отверстия………………………………………… |

88 |

2.3.6. Количество и ширина перьев плашки………………………… |

91 |

2.3.7. Задний угол αв………………………………………………….. |

92 |

2.3.8. Предельные отклонения на конструктивно-геометрические |

|

параметры резьбы……………………………………………… |

93 |

2.3.9. Элементы крепления и регулирования……………………..… |

97 |

2.4. Технические требования……………………………………………… |

98 |

2.5. Пример расчета круглой плашки…………………………………….. |

100 |

2.6. Крепление плашек при работе вручную и на станках……………… |

102 |

ЗАКЛЮЧЕНИЕ.................................................................................................. |

106 |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК……………………………………….. |

107 |

5

ВВЕДЕНИЕ

Метчики предназначены для нарезания и накатывания резьб в сквозных и глухих отверстиях диаметром до 50 мм. Резьбонарезание метчиками является основным видом изготовления внутренних резьб, особенно в отверстиях малых и средних диаметров. Метчиками и плашками нарезаются метрическая, трапецеидальная, трубная цилиндрическая и коническая резьбы. Наиболее распространенной является метрическая резьба. Метчик и плашка являются инструментами с конструктивной подачей, т. е. толщина среза при нарезании резьбы не зависит от режимов резания.

Резьбонарезание метчиками и плашками осуществляется вручную или на сверлильных, револьверных и агрегатных станках, токарных многошпиндельных полуавтоматах и автоматах, автоматических линиях, специализированных и других станках.

Возможны различные способы нарезания резьбы метчиками. Нарезание с непрерывным вращением производится на гайконарезных автоматах метчиками с изогнутым хвостовиком. Гайки проходят одна за другой вдоль оси метчика сквозь рабочую часть на хвостовик. Каждая следующая гайка продвигает вдоль

оси |

хвостовика |

предыдущую. |

По |

мере |

заполнения |

гайки с |

него |

выталкиваются |

в накопитель |

(тару) |

без |

остановки |

процесса |

[1]. |

|

С периодическим вращением нарезается резьба в гайках метчиками с прямым удлиненным хвостовиком. Гайки проходят одна за другой рабочую часть и накапливаются на хвостовике метчика. По мере заполнения хвостовика роцесс резьбонарезания останавливается, метчик вынимается из патрона станка и освобождается от гаек. С реверсированием работают обычно машинно-ручные метчики. Реверсирование необходимо для вывинчивания метчика из отверстия.

В зависимости от шага резьбы, типа отверстия (сквозное или глухое), механических свойств обрабатываемого материала, требуемой шероховатости поверхности резьбы, резьбонарезание может проводиться за один, два или три прохода, т. е. одним, двумя или тремя метчиками. С точки зрения экономических показателей предпочтительным является однопроходное резьбонарезание.

Плашками резьба нарезается за один проход с реверсированием, которое необходимо для свинчивания плашки с заготовки.

6

1. МАШИННО-РУЧНЫЕ И МАШИННЫЕ МЕТЧИКИ

1.1.Типы и области применения

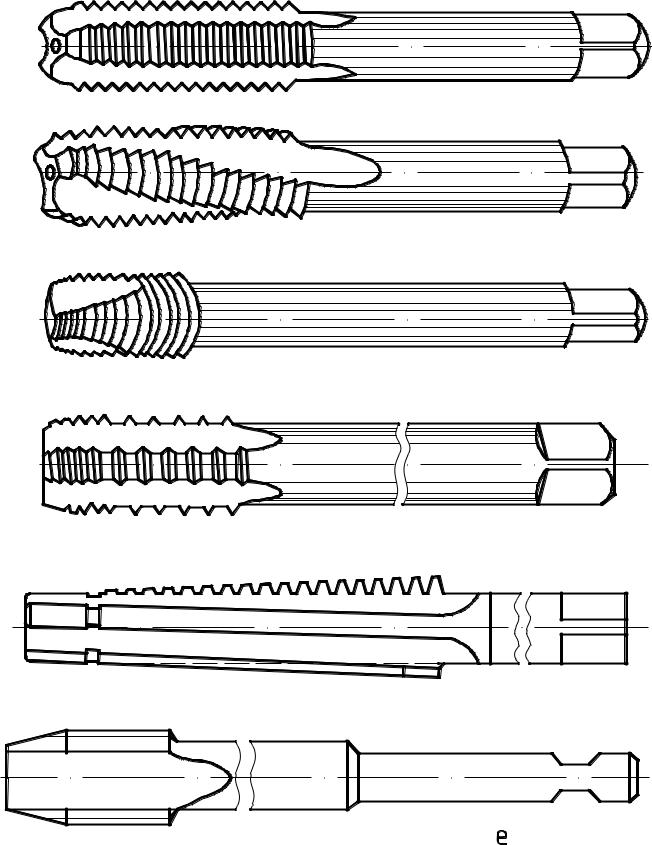

Машинно-ручные и машинные метчики изготавливаются с прямыми, винтовыми и укороченными стружечными канавками (рис. 1.1., а, б, в), с шахматным расположением зубьев (рис. 1.1, г) и с корригированным профилем зубьев (рис. 1.1, д). Гаечные метчики делают с прямым (рис. 1.1, е) и изогнутым хвостовиком [1].

В машиностроении наибольшее применение имеют метчики с прямыми канавками. Они технологичнее, что определяет их более низкую себестоимость по сравнению с другими типами. Метчики с винтовыми канавками применяются при нарезании резьбы в глухих отверстиях, в отверстиях с прерывистой поверхностью (с окнами, прорезями), а также для облегчения вывода стружки из отверстия при обработке вязких сталей и сплавов.

Метчики с укороченными канавками (в технической литературе встречается название «бесканавочные») имеют наибольшую прочность и надежное центрирование в отверстии. Такие метчики применяются для

нарезания резьбы в отверстиях |

длиной до 1,5 d и |

при нарезании резьбы |

в заготовках с косым торцом |

со стороны выхода |

метчика из отверстия. |

К недостаткам этих метчиков относятся: затруднительный подвод СОЖ в зону резания, более высокий крутящий момент при резьбонарезании.

Для нарезания резьбы в вязких металлах и труднообрабатываемых сплавах применяют метчики с прерывистой резьбой (рис. 1.1, г), у которых удалены зубья на перьях через шаг в шахматном порядке. Вследствие этого улучшаются условия стружкообразования, облегчается доступ СОЖ в зону резания, уменьшается суммарная сила трения инструмента о поверхность резьбы. При обработке таким метчиком толщина слоя в два раза больше, а ширина в два раза меньше, т. е. сечение срезаемого слоя остается таким же, как у обычного метчика, но сила резания Pz уменьшается. Однако каждый зуб у этого метчика работает за два. При этом происходит их быстрый износ, сила резания и крутящий момент возрастают. В связи с этим метчики такой конструкции в основном используют для нарезания резьб в заготовках из легких сплавов.

Корригированные метчики (рис. 1.1, д) экономически целесообразно применять для нарезания крупных метрических резьб, степень точности которых не выше 6H, и трапецеидальных резьб, имеющих более широкие поля допусков на исполнительные параметры. Они имеют сравнительно длинный заборный конус, а угол профиля зубьев меньше угла профиля нарезаемой резьбы. За счет этого существенно уменьшается крутящий момент резьбонарезания. Для создания лучших условий направления такого метчика в отверстие, в начальный момент его работы впереди направляющего конуса может быть сделана направляющая цапфа (рис. 1.1, д).

7

а

б

в

г

д

Рис. 1.1. Типы метчиков

8

Цапфа первого метчика в комплекте представляет собой цилиндрическую поверхность с канавками (продолжение стружечных канавок). У остальных метчиков в комплекте цапфа снабжается резьбой, идентичной нарезаемой. С цапфой рекомендуется изготавливать метчики для нарезания резьбы в сквозных отверстиях длиной больше 1,5 D и когда общая длина метчика больше пятнадцати его диаметров (L > 15d). Рекомендации по применению различных типов метчиков в зависимости от обрабатываемого материала представлены в табл. 1.1.

|

|

Таблица 1.1 |

|

Рекомендации по применению метчиков |

|||

Название метчиков |

ГОСТ |

Обрабатываемый материал |

|

Машинно-ручные |

3266–81 |

|

|

с прямыми канавками |

|

|

|

|

Углеродистые стали общего |

|

|

Машинные с винтовыми |

17933–72 |

|

|

канавками |

назначения обычного |

|

|

|

|

||

Машинные с укороченными |

17931–72 |

качества и качественные |

|

канавками |

низколегированные стали |

|

|

|

|

||

Гаечные с прямым |

1604–71 |

общего назначения, |

|

хвостовиком |

литейные и ковкие чугуны |

|

|

|

|

||

Гаечные с изогнутым |

6951–71 |

|

|

хвостовиком |

|

|

|

|

|

|

|

Машинно-ручные |

|

|

|

с шахматным |

17927–72 |

|

|

расположением зубьев |

|

|

|

Гаечные с шахматным |

|

|

|

расположением зубьев, |

17929–72 |

Нержавеющие |

|

с прямым хвостовиком |

|

и жаропрочные стали |

|

Машинно-ручные |

|

и легкие сплавы |

|

с корригированным |

|

|

|

профилем зубьев |

– |

|

|

Метчики-протяжки |

|

|

|

Метчики-накатники |

|

|

|

1.2.Конструктивные и геометрические параметры

Все виды метчиков имеют ряд общих конструктивных и геометрических параметров. На рис. 1.2 показаны параметры машинно-ручного метчика: 1 – перо; 2 – передняя поверхность зуба представляет собой плоскость, плавно сопряженную с дном стружечной канавки; 3 – задняя поверхность (очерчена спиралью Архимеда); 4 – режущие зубья (профиль) представляет собой часть

резьбовой нитки, срезанной под углом (затылованной |

на величину К), |

расположенной на режущей части метчика L1; 5 |

– направляющие |

(калибрующие) зубья представляют собой часть резьбовой нитки, ограниченной стружечными канавками, расположенные на направляющей (калибрующей) части L2.

Параметры машинно-ручного метчика, подлежащие выбору или расчету, сведены в табл. 1.2.

9

Рис. 1.2. Конструктивно-геометрические параметры машинно-ручного метчика

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица1.2 |

||

|

Параметры машинно-ручного метчика |

|

|

|

|

||||

|

Наименованиепараметра |

|

Обозначение |

|

Примечание |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Длинарежущейчасти, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

L1 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина калибрующей части, мм |

|

L2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При d > 12мм |

|

|

|

Расстояниедосварногошва, мм |

|

LC |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расстояние до середины канавки, мм |

|

L3 |

|

ГОСТ 3266–81 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Высота квадрата, мм |

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Сторона квадрата, мм |

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Общая длина метчика, мм |

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Наружный диаметр резьбы, мм |

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Средний диаметр резьбы, мм |

|

d2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренний диаметр резьбы, мм |

|

d1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр режущей части напереднемторце, мм |

|

dТ |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр сердцевины, мм |

|

dc |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметрхвостовика, мм |

|

dз |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименьшийдиаметрканавки, мм |

|

d4 |

|

ГОСТ 3266–81 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Радиуспрофиляканавки, мм |

|

|

|

|

|

ГОСТ 3266–81 |

|

|

|

|

r |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Падение затылка на режущей части, мм |

|

|

|

|

|

|

|

|

|

|

К |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Падение затылка на ширине пера калибрующей части, мм |

|

К1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Шаг резьбы, мм |

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Угол заборного конуса, градус |

|

|

|

|

|

|

|

|

|

|

φ |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Угол подточки, градус |

|

|

|

|

|

канавки прямые |

|

|

|

|

λ |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Угол профиля резьбы, градус |

|

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Угол наклона винтовой канавки, градус |

|

|

|

|

|

|

|

|

|

|

ω |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Число перьев, шт |

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Ширина пера, мм |

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Передний угол на вершине зубьев, градус |

|

γв |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заднийугол на вершине зубьев,градус |

|

αв |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Величина обратной конусности, мм |

|

|

|

|

|

|

|

|

|

|

S |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Размеры центровых отверстий |

|

|

d5 ,d6, L4 |

|

|

ГОСТ 14034–74 |

|

|

|

|

|

|

|

|

|

|

|

|