проектирование метчиков

.pdf

99

б) поверхности зубьев: передние и задние – Ra = 1,6 мкм.

Указанная шероховатость выдерживается на передней поверхности в радиальном направлении на расстоянии не менее 1,5 высоты зубьев; шероховатость поверхностей торцов плашки Ra = 1,6 мкм;

в) наружных цилиндрических поверхностей – Ra = 2,5 мкм. Предельные отклонения размеров плашек должны быть: а) наружного диаметра DП пo d11;

б) толщины плашки Н по h11; в) угла заборного конуса φ ±2°30´.

Радиальное биение наружной цилиндрической поверхности неразрезанных плашек относительно оси резьбы и торцовое биение в точке, наиболее удаленной от оси, проверяются на резьбовой конической оправке. Предельные значения обоих биений приведены в табл. 2.10.

|

|

|

|

Таблица 2.10 |

|

Номинальный диаметр d, мм |

До 11 |

12...20 |

22...26 |

свыше 26 |

|

Радиальное и торцовое биение, мм |

0,05 |

0,36 |

0,07 |

0,1 |

|

Смещение осей гнезд под зажимные и регулировочные винты по отношению к плоскости, перпендикулярной оси плашки и проходящей на расстоянии половины толщины Н/2 от торца, не должно превышать: для плашек толщиной Н до 18 мм – 0,2 мм, толщиной Н > 18 мм – 0,3 мм.

Указания на чертеже о маркировании плашки выполняются согласно ГОСТ 2.314–68. В них входят:

а) содержание маркировки; б) место нанесения;

в) способ нанесения (при необходимости); г) размер шрифта (при необходимости).

В содержание маркировки входят: товарный знак, наименование предприятия-изготовителя (Т); обозначение изделия по основному конструкторскому документу; если плашка стандартная, цифровое обозначение в соответствии с номером в ГОСТе (4); марка материала (М), если плашка изготавливается из стали ХВГС или 9ХС, материал не указывается; технические данные (X) – обозначения размера резьбы и предельного отклонения 6h, 8h; знаки направления вращения (3) – буква «Л» для плашек с левой резьбой; дата изготовления (Д).

Место нанесения маркировки обычно выбирается на торце и на изображении плашки отмечается точкой, соединенной выносной линией со знаком маркирования – окружностью диаметром 10...15 мм. Внутри знака указывается номер соответствующего пункта технических требований, в котором приведены указания о маркировании.

100

2.5. Пример расчета круглой плашки

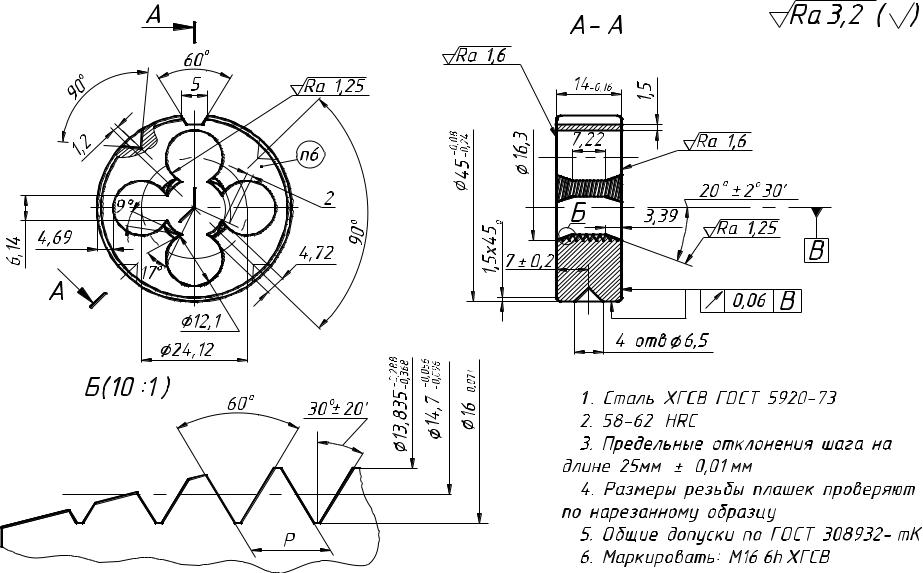

Задание: нарезать резьбу М16 6h на болте из стали 45.

1.По табл. 2.4 при d = 16 мм находим крупный шаг резьбы Р = 2 мм.

2.По табл. 2.3 и 2.4 определяем наружный диаметр плашки Dп = 45 мм.

3.Наружный диаметр резьбы D = d = 16 мм.

4.По (2.1) рассчитываем средний диаметр резьбы

D2 = 16 – 1,299 = 14,701 мм.

5.По (2.2) определяем внутренний диаметр D1 = 16 – 2,165 = 13,835 мм.

6.Предельные отклонения на диаметры резьбы плашки при h6 находим по табл. 2.7: D = 16–0,071; D2 = 14,7 0,0560,096 ; D1 = 13,835 0,2880,368 .

7. Для резьбы с Р = 2 мм принимаем угол заборного конуса φ = 20° (см. подразд. 2.3.2).

8. По формуле (2.3) определяем диаметр конуса на торце плашки

DT = 16 + 0,3 = 16,3 мм.

9. По (2.4) находим длину заборного конуса (режущей части)

|

l1 = 2,465/0,727 = 3,39 мм. |

10. |

Длина калибрующей части (2.5) l2 = 4·2= 8 мм. |

11. |

Длина рабочей части (2.6) l = 2·3,39 + 8 = 14,78 мм. |

12. |

По табл. 2.4 находим толщину плашки H = 14–0,16 мм. |

Чтобы l = Н, уменьшаем длину калибрующей части на 0,78 мм l2 = 8 – 0,78 = 7,22 мм.

13. Толщина стенки (2.12) e = 0,7  45 = 4,695 мм. 14. Диаметр стружечного отверстия (2.14)

45 = 4,695 мм. 14. Диаметр стружечного отверстия (2.14)

dc = (45 – 13,835 – 2·4,695)/1,8 = 12,1 мм.

15.Диаметр окружности, на которой расположены оси стружечных отверстий (2.15) dц = 13,835 + 0,85·12,1 = 24,12 мм.

16.Перекрытие окружностей dc и D1 (2.10)

f122,1 (242,12 13,2835) 0,91 мм.

17.Допустимая величина перекрытия (2.11)

[f]= (0,05 – 0,1) 12,1 = 0,605–1,21 мм.

18.Условие (2.9) выполняется, так как 0,91< 1,21.

19.По формуле (2.18) находим значение угла ω

ω = arccos 602,59 |

= arccos 0,903 = 25,44°; |

(Е = 12,1/2 +0,03·D = 6,53 мм) |

||

|

667,4 |

|

|

|

20. |

Ширина просвета (2.17) |

|

|

|

|

|

С = 3,14 25,440 |

13,835 |

= 6,14 мм. |

|

|

900 |

2 |

|

21. |

Ширина пера (2.19) |

|

|

|

|

|

m = 3,14 13,835 |

– 6,14 = 4,72 мм. |

|

|

|

4 |

|

|

101

22.Проверяем выполнение соотношения m/c = (0,6–0,8). Соотношение выполняется, так как 4,72/6,14 = 0,77.

23.Падение затылка (2.21). Принимаем (предварительно) αв = 8°.

К = 3,14 16 ·0,14 = 1,75 мм. 4

Округляем до целого числа (К = 2 мм) и определяем фактическое значение заднего угла

αв = arctg КπDZ = arctg 0,159 = 9°.

24.По табл. 2.5 принимаем значение переднего угла при обработке стали средней твердости γв = 17°.

25.По табл. 2.4 находим значения: d0 = 6,5 мм; b = 5 мм; С1 = 1,2 мм. Толщину стенки принимаем в соответствии с рекомендациями в

подразд. 2.3.9 q = 1,5 мм.

Результаты расчета и выбора параметров представлены в табл. 2.11.

Таблица 2.11

Численные значения конструктивно-геометрических параметров плашки

Наименование параметра |

Численное значение параметра |

|

Наружный диаметр DП, мм |

45 |

|

Наружный диаметр резьбы D, мм |

16–0,071 |

|

Средний диаметр резьбы D2, мм |

14,7 0,0560,096 |

|

Внутренний диаметр резьбы D1, мм |

13,835 0,2880,368 |

|

Угол заборного конуса φ, градус |

20 |

|

Длина режущей части l1, мм |

3,39 |

|

Длина калибрующей части l2, мм |

7,22 |

|

Диаметр конуса на торце DT, мм |

16,3 |

|

Толщина плашки Н, мм |

14–0,16 |

|

Диаметр стружечных отверстий dC, мм |

12,1 |

|

Диаметр окружности, на которой расположены оси |

24,12 |

|

стружечных отверстий dЦ, мм |

||

|

||

Ширина пера m, мм |

4,72 |

|

|

|

|

Ширина просвета С, мм |

6,14 |

|

Передний угол при вершине зуба γв, градус |

17 |

|

Задний угол при вершине зуба αв, градус |

9 |

|

Падение затылка К, мм |

1,75 |

|

Толщина стенки е, мм |

4,69 |

|

Ширина паза b, мм |

5 |

|

Толщина перемычки по дну паза q, мм |

1,5 |

|

Диаметр конусных отверстий d0, мм |

6,5 |

|

Смещение оси конусных отверстий C1, мм |

1,2 |

На основании результатов расчета разработан рабочий чертеж круглой плашки (рис. 2.8).

Рис. 2.8. Рабочий чертеж круглой плашки

102

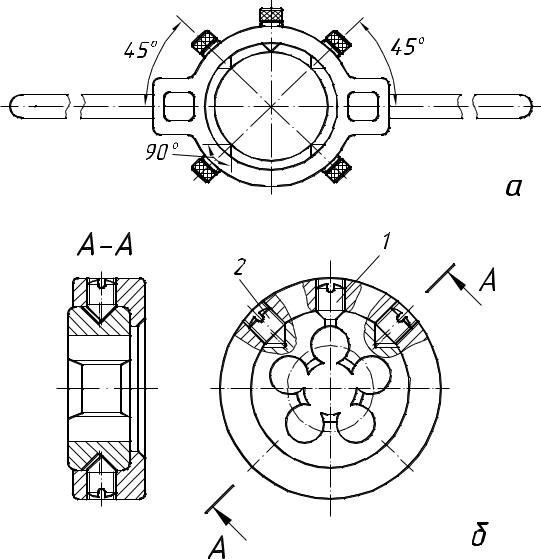

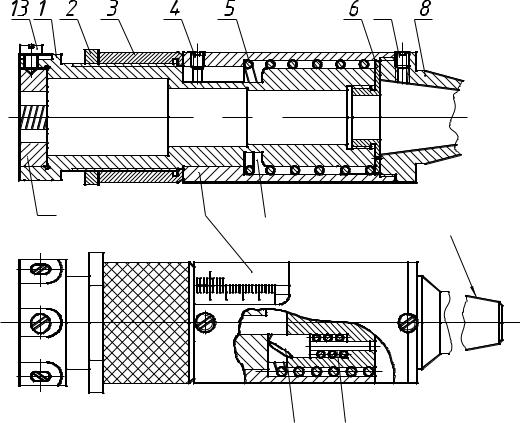

2.6. Крепление плашек при работе вручную и на станках

При нарезании резьбы плашками вручную применяются воротки (ручные плашкодержатели) (рис. 2.9, а) или кольца (втулки) (рис. 2.9, б) при работе на станках. При работе вручную заготовку закрепляют в тисках или патроне токарного станка. При нарезании резьбы на токарных станках плашку можно закрепить сначала в кольце (рис. 2.9, б), а затем в патроне станка, заготовку – в пиноле задней бабки.

Винтом 1, входящим в паз, и крепежными винтами 2, входящими в конусные отверстия, регулируются диаметры резьбы плашки после разрезания перемычки над стружечным отверстием.

При нарезании резьбы на токарных станках целесообразно применять специальные патроны, которые позволяют нарезать резьбу способом самозатягивания плашки без принудительной осевой подачи.

Рис. 2.9. Крепление плашки: а – в воротке, б – в кольце

103

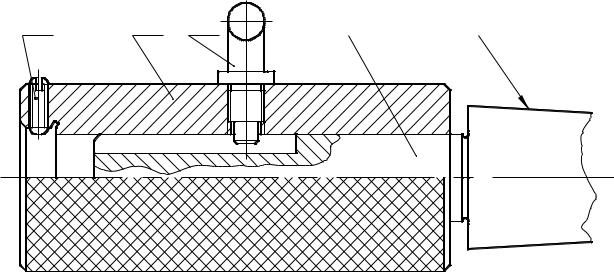

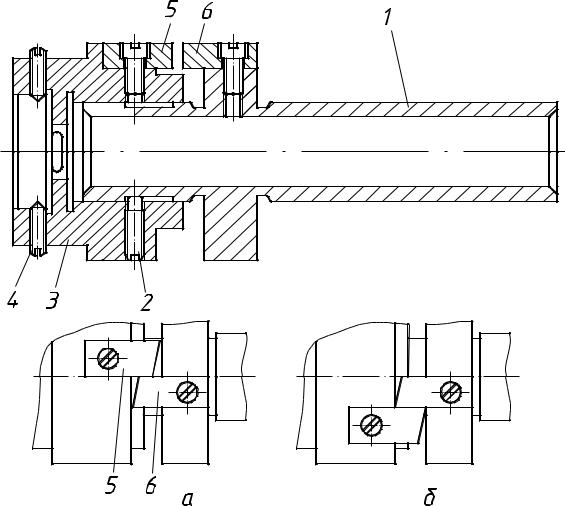

Патрон, представленный на рис. 2.10, состоит из направляющей оправки 1 с конусным хвостовиком и подвижной втулки-плашкодержателя 3 с пятью винтами 4 для крепления плашки. Конец рукоятки 2, ввинченной во втулку, служит шпонкой и входит в паз оправки. Оправка своим хвостовиком вставляется в отверстие пиноли задней бабки, обеспечивая тем самым хорошее центрирование плашки при нарезании резьбы. К одной оправке имеется несколько втулок. Это позволяет заранее установить и закрепить во втулках различные плашки.

4 |

3 |

2 |

1 |

Конус Морзе |

|

Рис. 2.10. Патрон для крепления плашки на токарном станке |

|||

Такой набор настроенных втулок дает возможность во время работы быстро заменить плашки (путем смены втулок) без лишних потерь времени на перенастройку.

Патрон (рис. 2.11) для нарезания наружных резьб диаметром 2...12 мм плашками на токарных и токарно-револьверных станках позволяет производить настройку на заданную длину резьбы.

Плашка 12 винтами 13 крепится в держателе 1, который расположен в отверстии корпуса 9, связанного резьбой с хвостовиком 8. Стопорный винт 7 фиксирует резьбовое соединение корпуса и хвостовика. Держатель 1 находится под действием пружины 5, которая одним концом упирается в расточку корпуса, а вторым во фланец втулки 6, соединенной резьбой с держателем. От проворота держатель удерживается винтом 4, который входит в продольный паз державки, заканчивающийся кольцевой канавкой А. Настройка патрона на заданную длину нарезаемой резьбы выполняется вращением гайки 3, связанной резьбой с держателем 1, причем смещение держателя относительно корпуса определяется по шкале, нанесенной на держателе.

104

7

12 |

9 |

A |

Конус Морзе |

|

|

|

|

|

|

10 |

11 |

|

Рис. 2.11. Патрон, настраиваемый на длину нарезаемой резьбы |

||

После настройки гайка 3 стопорится контргайкой 2. При работе после подвода патрона до касания плашки с нарезаемой деталью перемещение патрона прекращается, и плашка начинает резать резьбу, самозатягиваясь; держатель начинает выдвигаться из корпуса, а пружина 5 при этом сжимается. В тот момент, когда кольцевая канавка А держателя, выдвигающегося из корпуса, расположится против винта 4, нарезание резьбы прекращается, и держатель вместе с деталью начнет свободно вращаться. При вращении держателя расположенный в нем с пружиной 11 фиксатор 10 будет находить на винт 4 скошенной стороной и отжиматься. При реверсе патрона фиксатор 10 упрется в винт 4 нескошенной поверхностью и остановит держатель в положении, при котором продольный паз держателя оказывается против винта 4, при этом начинается свинчивание плашки с заготовки.

Для крепления плашки на токарно-револьверных станках применяются нормализованные патроны (рис. 2.12).

Плашки в патронах крепят с помощью сменных втулок 3. Корпус 1 патрона хвостовиком крепится в гнезде револьверной головки и имеет центральное отверстие для прохода конца нарезаемой заготовки.

105

Рис. 2.12. Нормализованный патрон для крепления плашек на токарно-револьверных станках

На направляющей передней части корпуса установлена втулка 3, в которой винтами 4 крепится плашка. Величина осевого смещения втулки 3 на направляющей ограничивается шириной кольцевой канавки, в которую входит винт 2. На фланцах корпуса 1 и втулки 3 винтами закреплены сухари 6 и 5, которые находятся в зацеплении (рис. 2.12, а) при подаче патрона в момент нарезания резьбы. Когда подача патрона прекращается, то плашка, навинчиваясь на заготовку, смещает втулку 3, и сухари выходят из зацепления. Втулка с плашкой начинает вращаться вместе с заготовкой, оставаясь на направляющей корпуса. Для свинчивания плашки вращение шпинделя (заготовки) реверсируется, и перемещением револьверной головки корпус патрона подается вперед, чтобы обеспечить взаимное зацепление сухарей втулки и корпуса (рис. 2.12, б). Такие патроны подразделяются на девять типов размеров и позволяют нарезать резьбу диаметром от 1 до 36 мм.

106

107

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Режущий инструмент: учебник для вузов / Д. В. Кожевников, В. А. Гречишников, С. В. Кирсанов; под ред. С. В. Кирсанова. – 2-е изд., доп. – М. : Машиностроение, 2005. – 528 с.

2.Киреев Г. И. Расчет и конструирование метчиков: учебное пособие / Г. И. Киреев. – Ульяновск: УлГТУ, 1998. – 44 с.

3.Допуски и посадки: справочник в 2-х ч. / Сост.: В. Д. Мягков, М. А. Палей, А. В. Романов, В. А. Брагинский. – 6-е изд. перераб. и доп. – Л : Машиностроение, 1983. – ч. 2. – 448 с.

4.Справочник инструментальщика / Сост.: И. А. Ординарцев, Г. В. Филиппов, А. Н. Шевченко и др.; под ред. И. А. Ординарцева. – Л : Машиностроение, Ленингр. отделение, 1987. – 846 с.

5.Сахаров Г. Н. Металлорежущие инструменты: учебник для вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты» / Г. Н. Сахаров, О. В. Арбузов и др. – М. : Машиностроение, 1989. – 328 с.

6.Справочник технолога машиностроителя. В двух томах. Т. 2 / под ред. А. Н. Малова. – 3-е изд., перераб. – М : Машиностроение, 1972 – 588 с.

7.ГОСТ 3266–81. Метчики машинно-ручные. Конструкция и размеры.

–М. : Издательство стандартов, 1981.

8.Синицин Б. И. Методы корригирования рабочих профилей металлорежущих инструментов с использованием ЭВМ / Б. И. Синицин. – Минск: Наука и техника, 1969. – 132 с.

9.Системы автоматизированного проектирования технологических процессов, приспособлений и режущих инструментов: учебник для вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты» / С. Н. Корчак, А. А. Кошин, А. Г. Ракович, В. И. Синицин; под общ. ред. С. Н. Корчака. – М.: Машиностроение. 1988. – 352 с.

10.Белкин И. М. Допуски и посадки (Основные нормы взаимозаменяемости): учебное пособие / И. М. Белкин. – М.: Машиностроение, 1992. – 528 с.

11.Режущий инструмент. Курсовое и дипломное проектирование:

учебное пособие / под ред. Е. Э. Фельдштейна. – Минск.: Дизайн ПРО, 2002.

–320 с.

12.Баранчиков В. И. Прогрессивные режущие инструменты и режимы резания металлов: справочник / В. И. Баранчиков, А. В. Жарков, Н. Д. Юдин и др.; под общ. ред. В. И. Баранчикова. – М.: Машиностроение, 1990. – 400 с.