проектирование метчиков

.pdf79

2.КРУГЛЫЕ ПЛАШКИ

2.1.Назначение и типы

Резьбонарезная плашка – это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев, передних и задних углов [1].

Круглые плашки предназначаются для нарезания наружной резьбы d = 1–60 мм, а также для калибрования резьбы, предварительно нарезанной другими инструментами (например, резцом), на заготовках из сталей, цветных сплавов, пластмасс и т. д. Резьбонарезание плашками осуществляется вручную или на токарных станках, многошпиндельных токарных автоматах и полуавтоматах, револьверных станках и на другом оборудовании. Резьба нарезается за один проход с реверсированием, которое необходимо для свинчивания плашки с заготовки.

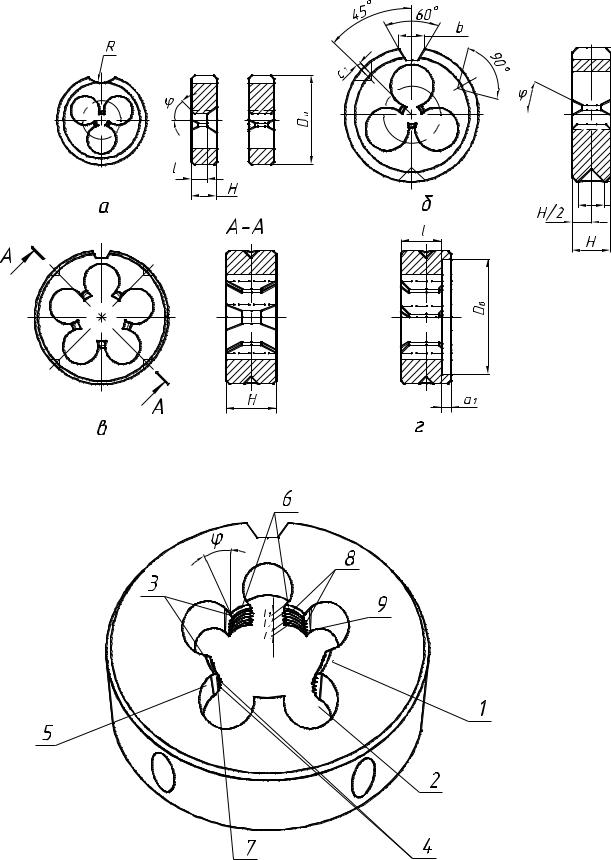

Инструментальной промышленностью выпускается несколько типов круглых плашек, представленных в табл. 2.1 и на рис. 2.1.

|

|

Таблица 2.1 |

|

|

Типы круглых плашек |

Тип плашек |

ГОСТ |

Назначение |

Круглые |

17587–72 |

Для нарезания метрической резьбы по ГОСТ 24705–2004 |

|

|

и трубной цилиндрической резьбы по ГОСТ 63Э7-7Б |

Круглые для |

6228–80 |

Для нарезания конической дюймовой резьбы по ГОСТ |

конической резьбы |

6111–52 и трубной конической резьбы по ГОСТ 6211–81 |

|

Круглые для |

|

Для нарезания круглой резьбы на трубах санитарно- |

круглой резьбы |

|

технической арматуры по ГОСТ 13536–68 |

Нарезание резьбы плашками из-за невысокого их периода стойкости производится при скорости от 2 до 4 м/мин, поэтому данный процесс является малопроизводительным. Плашки не шлифуют по профилю резьбы, и погрешности элементов резьбового профиля, возникшие при термообработке, сохраняются. Следовательно, плашками можно нарезать резьбу не выше степени точности 6h, 8h, т. е. резьбы с переходными посадками и 6e, 6d – резьбы с посадками с зазором.

2.2. Конструктивные и геометрические параметры

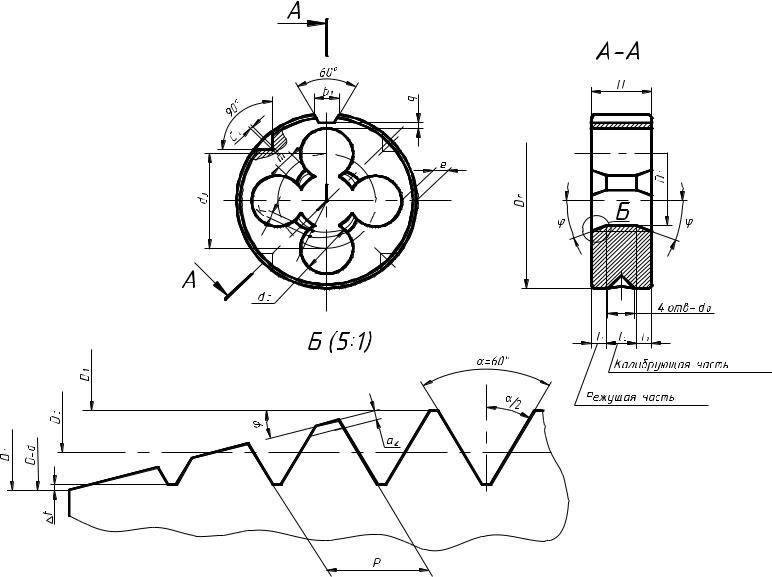

Круглая плашка состоит из следующих частей (рис. 2.2 и рис. 2.3):

1. Режущая часть, которая формирует профиль нарезаемой резьбы; на круглых плашках выполняются две режущие части (два заборных конуса – l1, l3), что позволяет использовать инструмент с любой стороны;

2.Калибрующая часть – l2 служит для центрирования, направления и самоподачи плашки;

3.Элементы базирования, крепления и регулирования плашки на размер.

80

Рис. 2.1. Типы и основные размеры круглых плашек для нарезания резьб диаметром: а – от 1 до 3 мм; б – свыше 3 до 5 мм; в – свыше 5 мм; г – плашка с выточкой

Рис. 2.2. Конструктивные элементы круглой плашки: 1 – перо; 2 – стружечное отверстие (5 отв.); 3 – режущая часть (заборный конус) (l1,l3); φ – угол заборного конуса;

4 – калибрующая часть (l2); 5 – передняя поверхность; 6 – задняя поверхность; 7 – режущие зубья

81

Рис. 2.3. Конструктивно-геометрические параметры круглой плашки

Базирование плашки осуществляется по одной из торцовых поверхностей. Для закрепления инструмента в плашкодержателе на наружной цилиндрической поверхности изготавливаются конические отверстия (углубления). Некоторые отверстия используются только для закрепления, остальные выполняют дополнительную функцию – регулирования плашки на размер после разрезания перемычки толщиной q (рис. 2.3).

Основные конструктивно-геометрические элементы круглых плашек показаны на рис. 2.2 и 2.3.

Параметры плашек, подлежащие выбору или расчету, представлены в табл. 2.2 (см. рис. 2.3 и 2.5).

|

Таблица 2.2 |

|

Конструктивные и геометрические параметры плашек |

||

Наименование параметра |

Обозначение |

|

|

|

|

Наружный диаметр плашки, мм |

DП |

|

Наружный диаметр резьбы, мм |

D |

|

Средний диаметр резьбы, мм |

D2 |

|

Внутренний диаметр резьбы, мм |

D1 |

|

Угол заборного конуса, градус |

φ |

|

Режущая часть, мм |

l1 |

|

Калибрующая часть, мм |

l1 |

|

Толщина плашки, мм |

H |

|

Число перьев, шт |

Z |

|

Диаметр стружечных отверстий, мм |

dC |

|

Диаметр окружности, определяющей положение осей стружечных |

dЦ |

|

отверстий, мм |

|

|

|

|

|

Ширина пера, мм |

m |

|

|

|

|

Ширина просвета, мм |

С |

|

Передний угол при вершине зуба, градус |

γв |

|

Задний угол при вершине зуба, градус |

αв |

|

Падение затылка, мм |

К |

|

Толщина стенки, мм |

е |

|

Ширина паза, мм |

b |

|

Толщина перемычки по дну паза, мм |

q |

|

Диаметр конусных крепежно-регулирующих отверстий, мм |

d0 |

|

Смещение оси конусных (крепежных) отверстий, мм |

C1 |

|

Диаметр выточки, мм |

Dв |

|

2.3.Расчет и выбор конструктивных и геометрических параметров

2.3.1.Наружный диаметр плашек

Наружный диаметр плашек Dп зависит от размера нарезаемой резьбы, диаметра стружечных отверстий dc и других конструктивных элементов плашек. С увеличением диаметра стружечных отверстий улучшаются условия отвода и размещения стружки, уменьшается опасность поломки зубьев.

83

Одновременно увеличивается наружный диаметр плашки Dп и уменьшается ширина перьев – m. Это влечет за собой увеличение коробления резьбовых поверхностей плашки при термообработке, повышенный расход материалов как на изготовление плашек, так и плашкодержателей, патронов и т. д.

При назначении наружного диаметра Dn необходимо стремиться к тому, чтобы плашками с одинаковым Dn можно было нарезать резьбы нескольких диаметров. Это способствует сокращению типоразмеров плашкодержателей и технологической оснастки для изготовления плашек.

Рекомендуемые значения наружных диаметров и других параметров круглых плашек для различных диаметров резьб согласно ГОСТ 9740–71 представлены в табл. 2.3 и 2.4.

Таблица 2.3

Значения наружных диаметров плашек

Диаметр |

1…2,5 |

5…6 |

7…9 |

|

10…11 |

12…14 |

|

16…20 |

|

22…26 |

27…36 |

39…42 |

|

45…55 |

55…60 |

>60 |

|

резьбы d, мм |

|

|

|

|

|

||||||||||||

нарезаемой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наружный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

диаметр |

16 |

20 |

25 |

|

30 |

38 |

|

45 |

|

55 |

65 |

75 |

|

80 |

105 |

120 |

|

плашки DП, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Номинальный наружный диаметр резьбы равен номинальному |

|||||||||||||||||

наружному диаметру резьбы болта (D = d). |

|

|

|

|

|

|

|

|

|||||||||

Номинальный средний диаметр вычисляется по формуле |

|

|

|

|

|||||||||||||

|

|

|

|

D2 = D – 0,6495 P. |

|

|

|

|

|

|

(2.1) |

||||||

Номинальный внутренний диаметр |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

D1 = D – 0,0825 P. |

|

|

|

|

|

|

(2.2) |

||||||

2.3.2. Режущая часть

Режущая часть плашек формирует профиль резьбы по одинарногенераторной схеме резания. Каждый режущий зуб срезает стружку разной ширины и одинаковой толщины аZ, как и при резьбонарезании метчиками.

Толщина срезаемой стружки определяется по формуле аZ = P/Z·sinφ.

Угол заборного конуса φ при принятых шагах резьбы и количестве перьев Z определяет толщину стружки.

Вцелях сокращения номенклатуры нормализованного инструмента, выпускаемого централизованно, по ГОСТ 9740–71 установлено значение угла

φ= 25° для резьбы d > 2,5 мм.

Втех случаях, когда сбег резьбы не лимитирован, при выборе значений угла φ исходят из повышения периода стойкости и надежности направления плашки, что возможно при уменьшении угла φ по сравнению со стандартным. Так, для резьб с шагом Р = 2...3 мм угол φ = 20°, для резьб с шагом Р > 3 мм угол φ принимается равным 15°. При обработке вязких и твердых материалов значения угла φ принимаются до 20°.

|

|

|

|

|

Конструктивные параметры круглых плашек для нарезания метрических резьб |

|

|

Таблица 2.4 |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Диаметры |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ш а г и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

резьб |

|

|

|

|

|

|

|

|

|

|

метрические по ГОСТ 24705–2004 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

по ГОСТ |

DП |

крупные |

|

|

|

|

|

|

|

|

|

|

мелкие Р |

|

|

|

|

|

|

|

|

d0 |

b |

C1 |

R |

|

||||||

24705-2004 |

|

6 |

4 |

3 |

2 |

|

1,5 |

1,25 |

1,0 |

0,75 |

0,5 |

0,35 |

|

0,25 |

0,2 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

1-й |

2-й |

3-й |

|

Р |

Н |

l |

|

Н |

|

Н |

l |

H |

l |

H |

H |

l |

H |

l |

H |

l |

|

H |

H |

l |

|

|

|

|

|

|||

ряд |

ряд |

ряд |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

10 |

11 |

|

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

23 |

24 |

25 |

26 |

27 |

28 |

29 |

|

1 |

– |

– |

|

0,25 |

3 |

|

1,5 |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

1,5 |

|

|

|

|

|

– |

1,1 |

– |

|

0,25 |

3 |

|

1,5 |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

1,5 |

|

|

|

|

|

1,2 |

– |

– |

12 |

0,25 |

3 |

|

1,5 |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

1,5 |

|

|

|

|

|

– |

1,4 |

– |

0,3 |

3 |

|

1,5 |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

– |

|

|

|

|

|

|

1,6 |

– |

– |

|

0,35 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

– |

– |

– |

– |

1,5 |

|

– |

1,8 |

– |

|

0,35 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

– |

3 |

– |

|

||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

2,0 |

– |

– |

|

0,4 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

3 |

– |

– |

|

|

|

|

84 |

– |

2,2 |

– |

16 |

0,45 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

3 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

2,5 |

– |

– |

0,45 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

3 |

|

– |

– |

– |

|

|

|

|

|

|

3,0 |

– |

– |

|

0,5 |

3 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

3 |

|

– |

– |

– |

|

|

|

|

|

– |

3,5 |

– |

|

(0,6) |

5 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

3 |

|

– |

– |

– |

|

|

|

|

|

4 |

– |

– |

|

0,7 |

5 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

5 |

– |

– |

|

– |

– |

– |

|

|

|

|

|

– |

4.5 |

– |

20 |

(0,75) |

5 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

5 |

– |

– |

|

– |

– |

– |

3,8 |

3,2 |

0,6 |

|

|

5,0 |

– |

– |

0,8 |

5 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

5 |

– |

– |

|

– |

– |

– |

|

|

||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

– |

– |

(5,5) |

|

– |

– |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

5 |

– |

– |

|

– |

– |

– |

|

|

|

– |

|

6,0 |

– |

– |

|

1,0 |

7 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

5 |

– |

5 |

– |

– |

|

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

– |

– |

7 |

25 |

1,0 |

7 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

7 |

– |

7 |

5 |

– |

|

– |

– |

– |

5,2 |

|

0,8 |

|

|

8 |

– |

– |

1,25 |

9 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

7 |

– |

7 |

– |

7 |

5 |

– |

|

– |

– |

– |

4,0 |

|

|

|||

– |

– |

9 |

(1,25) |

9 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

7 |

– |

7 |

– |

7 |

5 |

– |

|

– |

– |

– |

|

|

||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

10 |

– |

– |

30 |

1,5 |

11 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

11 |

8 |

– |

8 |

– |

8 |

5 |

– |

|

– |

– |

– |

6 |

|

1,0 |

|

|

– |

– |

11 |

30 |

(1,5) |

11 |

|

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

8 |

– |

8 |

– |

8 |

5 |

– |

|

– |

– |

– |

6 |

4,0 |

1,0 |

– |

|

12 |

– |

– |

1,75 |

11 |

|

– |

– |

– |

– |

– |

|

– |

11 |

– |

11 |

8 |

– |

8 |

– |

8 |

5 |

– |

|

– |

– |

– |

|

|||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

– |

14 |

– |

38 |

2 |

14 |

|

– |

– |

– |

– |

– |

– |

10 |

– |

10 |

10 |

– |

10 |

7 |

10 |

7 |

– |

|

– |

– |

– |

6,5 |

5,0 |

1,2 |

– |

|

|

– |

– |

15 |

– |

– |

|

– |

– |

– |

– |

– |

– |

10 |

– |

– |

10 |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

|

||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 2.4 |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

16 |

– |

– |

|

2 |

14 |

– |

– |

– |

– |

– |

– |

10 |

– |

– |

10 |

– |

10 |

7 |

10 |

7 |

– |

– |

– |

– |

6,5 |

5,0 |

|

|

– |

– |

17 |

45 |

– |

– |

– |

– |

– |

– |

– |

– |

10 |

– |

– |

10 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

1,2 |

|

– |

18 |

– |

2,5 |

18 |

– |

– |

– |

– |

14 |

– |

10 |

– |

– |

10 |

– |

10 |

7 |

10 |

7 |

– |

– |

– |

– |

7,5 |

5.3 |

|

||

20 |

– |

– |

2,5 |

18 |

– |

– |

– |

– |

14 |

– |

10 |

– |

– |

10 |

– |

10 |

7 |

10 |

7 |

– |

– |

– |

– |

|

||||

|

|

|

|

|

||||||||||||||||||||||||

– |

22 |

– |

|

2,5 |

18 |

– |

– |

– |

– |

14 |

– |

10 |

– |

– |

10 |

– |

10 |

7 |

10 |

7 |

– |

– |

– |

– |

|

|

|

|

24 |

– |

– |

|

3 |

22 |

– |

– |

– |

– |

16 |

– |

12 |

– |

– |

12 |

8 |

12 |

8 |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

25 |

55 |

– |

– |

– |

– |

– |

– |

16 |

– |

12 |

– |

– |

12 |

8 |

– |

– |

– |

– |

– |

– |

– |

– |

8,5 |

|

1,5 |

|

– |

– |

(26) |

– |

– |

– |

– |

– |

– |

– |

– |

12 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|||

|

|

|

|

|

||||||||||||||||||||||||

– |

27 |

– |

|

3 |

22 |

– |

– |

– |

– |

16 |

– |

12 |

– |

– |

12 |

8 |

12 |

8 |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

(28) |

|

– |

– |

– |

– |

– |

– |

14 |

– |

14 |

– |

– |

14 |

10 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

30 |

– |

– |

|

3,5 |

25 |

– |

– |

– |

25 |

14 |

– |

14 |

– |

– |

14 |

10 |

14 |

10 |

– |

– |

– |

– |

– |

– |

|

6,5 |

|

|

– |

– |

(32) |

|

– |

– |

– |

– |

– |

– |

14 |

– |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

– |

33 |

– |

65 |

3.5 |

25 |

– |

– |

– |

25 |

14 |

– |

14 |

– |

– |

14 |

10 |

14 |

10 |

– |

– |

– |

– |

– |

– |

10 |

|

|

|

– |

– |

35 |

– |

– |

– |

– |

– |

– |

– |

– |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

1,8 |

|

||

|

|

|

|

|||||||||||||||||||||||||

36 |

– |

– |

|

4 |

25 |

– |

– |

– |

18 |

14 |

– |

14 |

– |

– |

14 |

10 |

14 |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

(38) |

|

– |

– |

– |

– |

– |

– |

– |

– |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

39 |

– |

|

4 |

25 |

– |

– |

– |

18 |

14 |

– |

14 |

– |

– |

14 |

10 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

40 |

|

– |

– |

– |

– |

– |

20 |

16 |

– |

16 |

12 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

– |

42 |

– |

– |

75 |

4,5 |

30 |

– |

– |

30 |

20 |

16 |

– |

16 |

12 |

– |

16 |

12 |

– |

– |

– |

– |

– |

– |

– |

– |

|

7,5 |

|

|

|

|

|

||||||||||||||||||||||||||

– |

45 |

– |

|

4,5 |

30 |

– |

– |

30 |

20 |

16 |

– |

16 |

12 |

– |

16 |

12 |

– |

– |

– |

– |

– |

– |

– |

– |

11,5 |

|

|

|

48 |

– |

– |

90 |

5 |

36 |

– |

– |

36 |

22 |

18 |

– |

18 |

14 |

– |

18 |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

9,0 |

|

|

|

|

|

|

||||||||||||||||||||||||||

– |

– |

50 |

– |

– |

– |

– |

– |

22 |

18 |

– |

18 |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

||

– |

52 |

– |

|

5 |

36 |

– |

– |

36 |

22 |

18 |

– |

18 |

14 |

– |

18 |

14 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

55 |

|

– |

– |

– |

– |

25 |

25 |

20 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

56 |

– |

– |

105 |

5,5 |

30 |

– |

– |

25 |

25 |

20 |

– |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

58 |

– |

– |

– |

– |

25 |

25 |

20 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

2,0 |

|

|

|

|

|

|

|||||||||||||||||||||||||

– |

60 |

– |

|

(5,5) |

30 |

– |

– |

25 |

25 |

20 |

– |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

13 |

10 |

|

|

– |

– |

62 |

|

– |

– |

– |

– |

30 |

25 |

25 |

20 |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

||

|

|

|

|

|

||||||||||||||||||||||||

64 |

– |

– |

120 |

6 |

36 |

– |

– |

30 |

25 |

25 |

20 |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

– |

– |

65 |

– |

– |

– |

– |

30 |

25 |

25 |

20 |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

– |

68 |

– |

|

6 |

36 |

– |

– |

30 |

25 |

25 |

20 |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

85

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 2.4 |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

|

– |

– |

70 |

|

– |

– |

– |

36 |

30 |

25 |

25 |

20 |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

72 |

– |

– |

120 |

– |

– |

– |

36 |

30 |

25 |

25 |

20 |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

|

10 |

|

|

|

– |

– |

75 |

– |

– |

– |

– |

30 |

25 |

25 |

20 |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

13 |

2,0 |

– |

|||

|

|

||||||||||||||||||||||||||||

– |

76 |

– |

|

– |

– |

– |

36 |

30 |

25 |

25 |

20 |

20 |

15 |

– |

20 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

– |

– |

(78) |

135 |

– |

– |

– |

– |

– |

– |

25 |

20 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

12 |

|

|

|

86

87

Для обеспечения направления плашки при заходе на заготовку, диаметр конуса на торце плашки DT должен быть больше наружного диаметра d

нарезаемой резьбы на 2 t = 0,1...0,5 мм, т. е. |

|

DT = (d + 2 t). |

(2.3) |

Взаимосвязь длины режущей части l1 и угла φ определяется по формуле |

|

l1 = (DT – D1)/2tgφ, |

(2.4) |

где D1 – внутренний диаметр резьбы плашки.

2.3.3. Калибрующая часть плашек

Формирование резьбового профиля заканчивается при вступлении в работу первых зубьев калибрующей части, что можно назвать «калиброванием» резьбы. Остальные калибрующие зубья выполняют функции центрирования и подачи инструмента. Для выполнения этих функций достаточно иметь калибрующую часть из трех-четырех ниток. Увеличение длины l2 приводит к возрастанию деформации перьев плашки при термообработке, из-за чего уменьшается точность резьбы; одновременно ухудшаются условия отвода стружки.

Исходя из условий термообработки и учитывая основной способ переточки плашек (по передней поверхности), длину калибрующей части принимают равной

l2 = (4 – 5)·Р. |

(2.5) |

Общая длина рабочей части плашки определяется по формуле |

|

l = 2l1 + 12 . |

(2.6) |

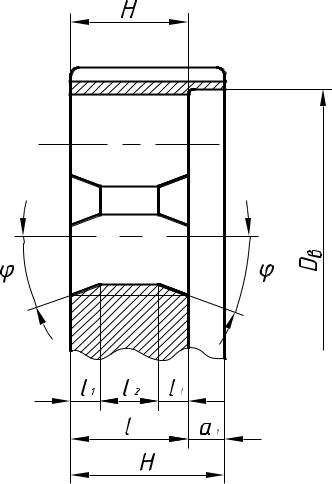

2.3.4. Толщина плашки

Толщина плашки Н, как и наружный диаметр DП, унифицирована с целью сокращения количества размеров заготовок для изготовления плашек, а также патронов и плашкодержателей.

Толщина плашки выбирается из условия размещения достаточного количества ниток на режущей и калибрующей частях. С этой точки зрения достаточно принять толщину плашки (6–9)Р, что обычно выдерживается для резьб с крупным шагом. В этом случае длина рабочей части принимается

равной ближайшему стандартному значению Н (см. табл. 2.4). |

|

H = l = 2l1 + l2. |

(2.7) |

Необходимая корректировка размера l проводится за счет изменения длины калибрующей части l2 плашки.

Для резьб с мелкими шагами с учетом унификации размера Н допускается увеличение длины рабочей части l до (9–14)Р. При этом в зависимости от ближайшего значения размера Н принимается или Н = l, или плашка изготавливается с выточкой глубиной а1 = Н – l (рис. 2.1 и 2.4).

88 |

Рис. 2.4. Конструкция плашки с выточкой |

Диаметр этой выточки равен

Dв = dц + dс + (0,5 – 1,0) мм, (2.8)

где dс – диаметр стружечных отверстий;

dц – диаметр окружности, на которой расположены оси отверстий.

2.3.5. Стружечные отверстия

Стружечные отверстия круглых плашек являются важным

конструктивным элементом. Их диаметр – dс, диаметр окружности dц, на которой расположены оси отверстий, и количество перьев – Z определяют ряд важных конструктивных параметров плашки: передний угол γ, ширину пера m , размер е и др. (рис. 2.5).

При определении количества перьев (стружечных отверстий) – Z, диаметров dс, dц необходимо обеспечить:

1)лучшее образование и отвод стружки, оптимальный передний угол γв в пределах высоты профиля нарезаемой резьбы (см. рис. 2.5);

2)достаточное пространство для свободного размещения стружки;

3)достаточную прочность стенки плашки (размер е);