проектирование метчиков

.pdf

41

Рис. 1.11. Схемы к расчету длины метчика при нарезании резьбы: а – в глухом отверстии; б – в сквозном отверстии; в – в сквозном отверстии корригированным метчиком

42

Если расстояние L меньше выбранного по ГОСТ, то принимаем гостовское значение.

Таблица 1.24

Длина хвостовика, находящегося в патроне станка при различных диаметрах метчика

Диаметр |

6 |

8 |

9 |

11 |

13 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

36 |

38 |

40 |

метчика |

||||||||||||||||||

d, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

метчика |

24 |

24 |

25 |

25 |

25 |

26 |

29 |

32 |

38 |

40 |

42 |

49 |

52 |

57 |

60 |

68 |

72 |

75 |

в патроне, |

||||||||||||||||||

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.4. Пример расчета машинно-ручного некорригированного метчика

Задание: нарезать метрическую резьбу М10 5Н6Н в сквозном отверстии длиной 15 мм. Материал заготовки – углеродистая сталь δВ < 400 МПа.

1.На основании рекомендаций приходим к выводу, что эту резьбу целесообразнее нарезать машинно-ручным метчиком с прямыми стружечными канавками (см. подразд. 1.1).

2.По табл. 1.3 для резьбы М10 находим крупный (нормальный) шаг

Р = 1,5 мм, а по табл. 1.10 число перьев Z = 3.

3. Проверяем возможность нарезания резьбы одним (чистовым) метчиком.

Крутящий момент резьбонарезания определяем по формуле (1.4)

МР 0,27 25,12 1,83 1 2,6 32,27 Нм.

Втабл. 1.5 находим значение критического крутящего момента для

метчика d = 10 мм: МКР = 23 Нм.

Условие (1.3) МКР ≥ МР не выполняется. Следовательно, одним метчиком нарезать резьбу с заданными параметрами нельзя.

4.Проверяем возможность нарезания резьбы комплектом из двух метчиков.

Момент резьбонарезания при работе первым (черновым) метчиком:

МР1 = 0,70·МР = 0,70·32,27 = 22,58 Нм.

Условие МКР ≥ МР выполняется. Следовательно, для нарезания резьбы необходимо рассчитать и разработать рабочие чертежи на комплект из двух метчиков.

Поскольку исполнительные диаметры резьбы первого (чернового) метчика находятся в зависимости от размеров последнего (чистового) метчика, то и расчет нужно начинать с последнего.

5.По табл. 1.3 находим номинальные средний и внутренний диаметры

резьбы гайки: D2 = 9,026 мм; D1 = 8,376 мм.

6. В табл. 1.16 (ГОСТ 16093–2004) находим допуск на средний диаметр резьбы гайки степени точности 5Н–TD2 (5) = 0,140 мм.

43

7.По табл. 1.15 в зависимости от степени точности нарезаемой резьбы 5Н6Н, находим класс точности метчика – 2.

8.Для метчика класса точности 2 по табл. 1.18 находим формулу расчета нижнего отклонения на средний диаметр метчика:

eid2 = +0,3·TD2 = 0,3·0,140 = +0,042 мм.

9.По формуле (1.18) находим допуск на средний диаметр метчика:

Td2 = 0,2·0,140 = 0,028 мм.

10. Подставив численные значения величин в формулу (1.17), найдем средний диаметр резьбы второго (чистового) метчика:

d2 = (9,026 + 0,042 + 0,028) – 0,028 = 9,096 – 0,028 мм.

11.Верхнее отклонение на средний диаметр метчика определим по формуле (1.19)

esd2 = 0,042 + 0,028 = 0,07 мм.

12.Гарантированный запас на износ по среднему диаметру:

∆2 = esd2 – eid2 = 0,07 – 0,042 = 0,028 мм.

13.По формуле (1.23) находим нижнее отклонение на наружный диаметр

метчика:

eid = 0,4·0,140 = 0,056 мм.

14.Определяем допуск на наружный диаметр резьбы метчика по формуле (1.24):

Td = 0,3·0,140 = 0,042 мм.

15.Подставив численные значения величин в формулу (1.22), найдем наружный диаметр метчика:

d = (10 + 0,056 + 0,042) – 0,042 = 10,098– 0,042 мм.

16.Внутренний диаметр d1 = D1 = 8,376 мм. Допуск на d1 не имеет нижнего отклонения.

17.Наружный диаметр чернового метчика рассчитываем по формуле

(табл. 1.19):

d' = 10,098 – 0,375 = 9,723 мм.

Допуск на этот диаметр назначается в 2,5 раза меньше величины занижения:

Td = 0,375/2,5 = 0,15 мм.

18.По формуле в табл. 1.19 находим средний диаметр чернового

метчика:

d2' = 9,096 – 0,085 = 9,011 мм.

Допуск на этот диаметр определяем по Н9 = + 0,036.

19.Внутренний диаметр чернового метчика:

d1' = d1 – 0,1  P = 8,376 – 0,122 = 8,254 мм. 20. Режущая часть метчиков.

P = 8,376 – 0,122 = 8,254 мм. 20. Режущая часть метчиков.

По табл. 1.9 выбираем длину режущей части метчиков: L′ = 7p = 7·1,5 = 10,5 мм

L1 = 3p = 3·1,5 = 4,5 мм.

По формуле из табл. 1.8 находим торцовой диаметр обоих метчиков: dT = D1 – 0,12 = 8,376 – 0,12 = 8,256 мм.

44

Подставляя численные значения d′, dT и L1 в формулу (1.6), найдем: tgφ1 = (9,723 – 8,256)/21 = 0,0698

tgφ2 = (10,098 – 8,256)/9 = 0,2046

φ1 = arctg 0,0698 = 4˚; φ2 = arctg 0,2046 = 11˚30΄.

По табл. 1.12 выбираем формулу для определения диаметров сердцевины метчиков:

dc1 = 0,39·9,723 = 3,792 мм dc2 = 0,39·10,098 = 3,9382 мм. 21. Калибрующая часть

Длина калибрующей части (см. табл. 1.11):

L2 = d = 10 мм.

Ширина пера (см. табл. 1.12):

b = 0,31·d = 0,31·10,098 = 3,1297 мм. b1 = 0,31· 9,723 = 3,014 мм.

22.Угол скоса перьев на режущей части находим по формуле (1.8):

tg λ1 = 0,6b/(10,5 + 1,5) = 0,1564; λ2 = 0,6b /(4,5 + 1,5) = 0,3014 λ1 = arctg 0,1564 = 9˚ (на первом метчике)

λ2 = arctg 3,014 = 17˚ (на втором метчике).

Принимаем среднее значение угла на обоих метчиках:

λ =26/2 = 13˚.

23.Передний угол (см. табл. 1.14); γВ = 13˚.

24.Задний угол (см. табл. 1.14); αВ = 11˚.

25.Падение затылка на наибольшем диаметре режущей части:

К = (π·d/z)·tg αВ = (3,14·10,098/3)·tg 11˚ ≈ 2 мм. Принимаем К = 2 мм и определяем действительные значения заднего угла

αВ = arctg (Кz/πd) = arctg (2·3/3,14·10) = 10˚50΄.

26. Поскольку диаметр метчика больше 3 мм, профиль его резьбы должен быть шлифован (затылован) «наостро» с падением затылка на ширине пера К1 = 0,01 – 0,1 мм. Принимаем К1 = 0,05 мм.

27.Диаметр хвостовика (см. табл. 1.22)

d3 = d1 – (0,25 – 1,5) мм d3 = 8,376 – 0,376 = 8 мм.

28.Размер квадрата на хвостовике находим по формуле (1.26):

а = 8 – 2 = 6 мм.

29.Высота квадрата h = a + 3 мм = 6 + 3 = 9 мм.

30.По ГОСТ 3266–81 [7] находим длину метчиков для нарезания резьбы М10 с шагом р = 1,5 мм: L = 80 мм.

Проверяем значение L расчетом по формуле (1.28): L = 0 + 0 + 10,5 + 3 + 15 + 8 +25 = 65,5 мм.

Из двух значений принимаем большее: L = 80 мм.

31.Зная длину метчика, определим величину смещения заднего

центра резьбошлифовального станка для создания обратной |

конусности |

К0 = 0,05 – 0,1 мм на условной длине резьбы LУ = 100 мм по формуле |

|

s = (L·К0/LУ) = 80·0,1/100 = 0,08 мм. |

(1.29) |

Результаты расчета метчиков представлены в табл. 1.25. |

|

45 |

|

|

|

Результаты расчета метчиков |

Таблица 1.25 |

||

|

|

||

Наименование и обозначение конструктивного |

Номер метчика в комплекте |

|

|

и геометрического параметра |

1 |

2 |

|

Шаг резьбы Р, мм |

1,5 |

1,5 |

|

Угол профиля резьбы ε, градус |

60 |

60 |

|

Наружный диаметр d', мм |

9,723-0,09 |

10,098-0,042 |

|

Средний диаметр d2, мм |

9,011-0,036 |

9,096-0,028 |

|

Внутренний диаметр d1, мм |

8,376 |

8,254 |

|

Число перьев z |

3 |

3 |

|

Длина режущей части L1, мм |

10,5 |

4,5 |

|

Угол заборного конуса φ, градус |

4 |

11,5 |

|

Диаметр по торцу dТ, мм |

8,256 |

8,256 |

|

Диаметр сердцевины dС, мм |

3,64 |

3,93 |

|

Ширина пера b, мм |

3,13 |

3,014 |

|

Длина калибрующей части L2, мм |

10 |

10 |

|

Угол скоса λ, градус |

13 |

13 |

|

Передний угол γВ, градус |

13 |

13 |

|

Задний угол αВ, градус |

10˚50′ |

10˚50′ |

|

Падение затылка на режущей части К, мм |

2 |

2 |

|

Падение затылка на вершине зуба калиброванной части |

0,05 |

0,05 |

|

(на ширине пера) К1, мм |

|

||

|

|

|

|

Диаметр хвостовика d3, мм |

8 |

8 |

|

Размер квадрата а, мм |

6 |

6 |

|

Высота квадрата h, мм |

9 |

9 |

|

Диаметр дна канавки d4, мм |

7 |

7 |

|

Радиус дна канавки r, мм |

4,5 |

4,5 |

|

Расстояние от торца до середины канавки L, мм |

16 |

16 |

|

Длина метчика L, мм |

80 |

80 |

|

Смещение заднего центра станка s, мм |

0,08 |

0,08 |

|

1.5. Пример расчета машинно-ручного корригированного метчика

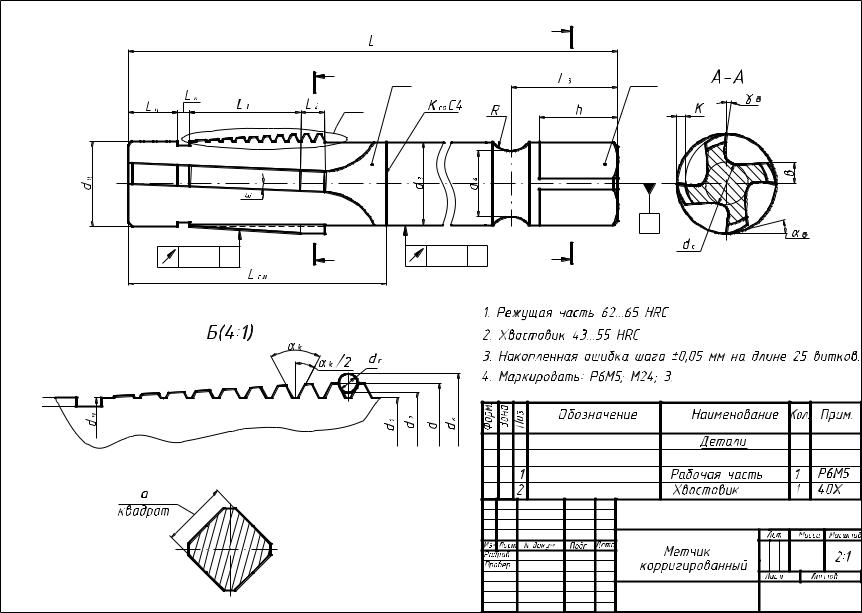

Расчет многих параметров корригированных метчиков (рис. 1.12) аналогичен расчету обычных машинно-ручных метчиков, но есть и некоторые особенности [8, 9].

Рассмотрим методику расчета такого метчика на конкретном примере. Задание: нарезать однозаходную резьбу М30 6Н в сквозном отверстии

длиной lЗ = 50 мм. Материал заготовки – легированная сталь, твердость НВ 200. Шероховатость резьбы RZ = 40 мкм. Поскольку отверстие в заготовке сквозное, длиной больше 1,5d, метчик должен иметь цапфу.

Параметры метчика, подлежащие расчету, показаны на рис. 1.12.

1.По табл. 1.3 находим диаметры резьбы гайки и шаг

D = 30 мм; D2 = 27,727 мм; D1 = 26,211 мм; Р = 3,5 мм.

2.По методике, изложенной в подразделе 1.3.8, рассчитываем исполнительные диаметры резьбы метчика d, d2, d1.

46

По табл. 1.16 находим поле допуска на средний диаметр резьбы гайки для степени точности 5Н, TD2(5) = 0,224 мм.

По табл. 3.14 в зависимости от заданной степени точности нарезаемой резьбы – 6Н, находим класс точности метчика – 3.

По табл. 1.18 и по формуле (1.19) находим нижние и верхнее отклонения на средний диаметр метчика: eid2 = 0,112 мм; esd2 = 0,157 мм.

По формуле (1.18) допуск на средний диаметр метчика

Td2 = 0,2 TD2(5) = 0,2·0,224 = 0,045 мм.

По формуле (1.17) определяем средний диаметр резьбы метчика

d2 = (27,727 + 0.112 + 0,045)– 0,045 = 27,884– 0,045.

По формуле (1.20) определяем запас на износ по среднему диаметру

2 |

= 0,157 – 0,112 = 0,045 мм. |

диаметр |

|||

По |

табл. 1.20 |

находим |

нижнее отклонение на наружный |

||

eid = 0,09 мм. |

|

|

|

|

|

По формуле (1.24) определяем допуск на наружный диаметр |

|

||||

Td = 0,3 · 0,224 = 0,067 мм. |

|

|

|||

По формуле (1.22) находим наружный диаметр метчика |

|

||||

d = (30 + 0,09 + 0,067) –0,067 |

= 30,157–0,067. |

|

|||

Внутренний диаметр d1 = D1 = 26,211–0,190 мм. |

|

||||

3. По табл. 1.10 выбираем число перьев метчика z = 4. |

|

||||

4. По табл. 1.9 выбираем формулу для предварительного определения |

|||||

длины режущей части |

|

|

|||

|

|

|

L1 = 20Pn = 20·3,5·1 = 75 мм, |

(1.30) |

|

где n – число заходов резьбы. |

|

|

|||

5. Исходя из принятой длины L1 определяется предварительное значение |

|||||

подачи на зуб метчика: |

|

|

|||

а) для глухих отверстий |

|

|

|||

|

|

|

аZ = ((d – d1)Pn)/(2z· L1); |

(1.31) |

|

б) для сквозных отверстий |

|

|

|||

|

аZ |

= (d – d1)/40z = (30,157 – 26,211)/40·4 = 0,025 мм. |

(1.32) |

||

6. Максимальная суммарная ширина стружки, одновременно срезаемой |

|||||

заборным конусом |

|

|

|

||

а) если L1 ≤ LЗ; |

|

∑ = L1·z/2; |

(1.33) |

||

б) если L1 >LЗ; |

|

||||

∑ = (LЗ·z/р)·[Р + (d – d1)(1 – LЗ/L1)]·tg α/2 |

(1.34) |

||||

∑ = (50·4/3,5)·[3,5 + (30,157 – 26,211)(1 – 0,66]·tg 30˚ = 83,41 мм. |

|

||||

7. Максимальная сила резания определяется по формуле |

|

||||

|

|

|

РZ = КМ·f·(100·а΄Z)V·∑, |

(1.35) |

|

где коэффициенты КМ, f и показатель степени V выбираются в табл. 4.9–4.12 [9] |

|||||

или по табл. 1–4 [8]. |

|

|

|

||

Поскольку |

в |

рассматриваемом примере заготовка имеет твердость |

|||

197 < HB < 229, |

то |

вспомогательная величина GG = 4 (см. табл. |

4 [11]). |

||

При аZ = 0,09 мм, КМ |

= 0,93; f = 5,85; V = 0,785. |

|

|||

РZ = 0,93·5,85·(100·0,025)0,785·83,41 = 931,55 Н. |

|

||||

|

|

|

|

В |

|

А |

1 |

|

2 |

|

|

|

||

|

|

Б |

|

|

|

|

|

|

Г |

Г |

А |

|

Г |

В |

|

|

|

||

|

|

|

|

47 |

В- В |

|

|

|

|

Рис. 1.12. Конструктивно-геометрические параметры коррегированного метчика |

||||

48

8. Параметры хвостовика.

Диаметр d3 = d1 – (0,25–1,5) (1.36) d3 = 26,211– 1,2 = 25,011 мм.

Принимаем ближайшее меньшее значение по табл. 3 [9]: d3 = 25,0 мм.

Сторона квадрата b = 25 – 6 = 19 мм. Высота квадрата h = 19 + 3 = 22 мм. 9. Проверяем прочность хвостовика метчика на скручивание. Должно

выполняться условие

PZ ≤ 25·r2, |

(1.37) |

где r – радиус хвостовика. 25·r2 = 25·12,52 = 3906,25.

Условие (1.37) выполняется, т. к. 931,55 < 3906,25.

Если условие (1.37) выполняется, то проверяется также выполнение условия

PZ ≤ 20·r2. |

(1.38) |

Условие (1.38) выполняется, т. к. 931,55 < 3125 Н. |

|

Принимаем PZ = 20·r2 = 3125 Н и корректируем подачу на зуб метчика по |

|

формуле |

|

аZ= 0,01 Vi |

|

PZ |

0,01 0,6 |

3125 |

|

0,12 мм, |

(1.39) |

|

КM |

f1 |

0,93 8,8 83,41 |

||||||

|

|

|

|

|||||

где vi и fi выбираются по индексу i = 2 табл. 4.10 [9].

При невыполнении условия (1.37) аZ корректируется также по формуле (1.39) если по индексу i = 1 полученное значение аZ ≤ 0,09 мм, то ее значение окончательно определяют по индексу i = 2.

В рассматриваемом примере принимается окончательное значение подачи аZ = 0,12 мм.

10. Определяем угол корригированного профиля зуба метчика из условия получения заданной шероховатости поверхности резьбы RZ = 40 мкм и достаточности угла поднутрения δ (см. рис. 1.3, г).

Если ∆h = RZ < аZ·sin(α/2), то угол δ принимается равным 2˚, а угол профиля зуба метчика αК/2 = 30 – δ = 28˚.

Если ∆h > аZ·sin(α/2), то угол δ определяется по формуле

h cos( / 2) |

|

tg a Z h sin( / 2) . |

(1.40) |

Если полученное значение угла δ > 2˚, то αК/2 = α/2 – 3˚, если же δ < 2˚, то

угол αК/2 = 30˚ – 2˚ = 28˚.

Проверяем выполнение условия ∆h < аZ·sin 30°. Условие выполняется, так как 40 мкм < 60 мкм. Угол δ принимаем равным 2°, а угол профиля зуба метчика αК/2 = 30˚ – 2˚ = 28˚.

11. Высота профиля резьбы, которую может снять метчик при предварительно принятой длине режущей части

|

49 |

|

|

Н = I1·z·aZ/Pn = 75·4·0,12/3,5·1 = 10,28 мм. |

(1.41) |

12. |

Полная высота профиля резьбы МЗО, Н΄= 0,5(d–d1) |

(1.42) |

|

H΄= 0,5·(30,157–26,211) = 1,97 мм. |

|

13. |

Необходимое число метчиков в комплекте |

|

g = H΄/H = 1,97/10,28 = 0,19 < 1. |

|

|

Принимаем g = 1 (один метчик). |

|

|

14. |

Припуск на метчик в комплекте А = H΄/g = 1,97 мм. |

|

15. |

Корректируем длину заборного конуса метчика |

|

|

lК = А·P·n/aZ·z = 1,97·3,5·1/0,12·4 = 14,32 мм. |

(1.43) |

Принимаем L1 = lК = 14 мм. |

|

|

16. |

Угол заборного конуса |

|

17. |

φ = arctg(A/L1) = arctg 0,1403 = 7˚98΄= 8˚. |

(1.44) |

Калибрующая часть у корригированного метчика служит только для |

||

контроля параметров его резьбы и поэтому делается короткой l2 = 2P = 2·3,5 = 7 мм.

18.Ширина пера выбирается по табл. 1.12 b = 0,21d = 0,21·30,157 = 6,33 мм.

19.Диаметр сердцевины в начале заборного конуса dC = 0,43d = 0,43·30,157 = 12,96 мм.

20.Передний угол γВ = 8˚, задний угол αВ = 6˚ (см. табл. 1.14).

21.Падение затылка на наибольшем диаметре заборного конуса

К = (πd/z)·tg αВ = (3,14·30,157/4)·0,105 = 2,48 мм.

Принимаем К = 2,5 мм. При затыловании зубьев калибрующей части по

наружному диаметру падение затылка – К1 принимается в 2–3 раза меньше К [8].

22.Поскольку необходимо нарезать правую резьбу в сквозном отверстии, метчик должен иметь винтовые стружечные канавки. Направление канавок – левое. Угол наклона канавок определяется по формуле

ω = arctg(рn/πd2) = arctg(3,5·1/3,14·27,833) = 2˚29΄.

Полученные значения ω округляются в меньшую сторону с точностью 1˚. Если ω < 3˚, канавки делаются прямыми. Принимаем ω = 0°.

23.Определяем диаметр ролика для контроля среднего диаметра метчика

(см. рис. 1.12):

dr = 0,5Р+(d – d2)·tg αК/2 = 0,5·3,5 + (30,157–27,884)·0,5317 = 2,96 мм. (1.45)

Ближайший меньший или равный расчетному фактический диаметр ролика выбирается по табл. 1.26.

Таблица 1.26

Ряд диаметров измерительных роликов

|

|

|

|

Диаметр ролика dr, мм |

|

|

|

|

||

0,866 |

1,008 |

1,157 |

1,441 |

1,732 |

2,02 |

2,314 |

2,595 |

2,886 |

3,106 |

3,568 |

4,00 |

4,5 |

5,178 |

6,00 |

6,212 |

6,588 |

7,2 |

8,757 |

9,03 |

10,00 |

10,95 |

|

|

|

|

|

|

|

|

|

|

|

50

12,423 |

13,133 |

14,00 |

15,555 |

17,363 |

19,00 |

20,00 |

20,708 |

21,863 |

26,231 |

– |

Принимаем dr = 2,886 мм.

24. Диаметр метчика по роликам dК (см. рис. 5.1) рассчитывается по формуле

dK = d |

P 2(d d2 ) tg / 2 |

dr |

dr |

(1.46) |

|

||||

|

tg K |

sin K |

|

|

dK = 30,157 – 5,75 + 6,15 + 2,886 = 33,443 мм.

25. Длина цапфы принимается равной четырем шагам нарезаемой резьбы

lЦ = 4Р = 4·3,5 = 14 мм.

Диаметр цапфы dЦ назначается равным диаметру отверстия под резьбу D0 (табл. 1.27) допуск на диаметр цапфы должен обеспечивать посадку с зазором в отверстии под резьбу (табл. 1.27).

|

|

|

|

|

|

|

|

Таблица 1.27 |

|

Диаметры отверстий под нарезание резьбы и сверл для их обработки |

|||||||||

|

|

|

Номинальные размеры |

|

|

|

|

||

резьбы |

|

|

отверстия |

|

сверла |

|

|||

D, мм |

|

Р, мм |

D0 |

|

допуск |

DС |

|

допуск |

|

1 |

|

0,25 |

0,75 |

|

|

0,75 |

|

|

|

1,2 |

|

0,25 |

0,95 |

|

|

0,95 |

|

h11 |

|

1,4 |

|

0,3 |

1,1 |

|

|

1,1 |

|

|

|

1,7 |

|

0,35 |

1,35 |

|

|

1,35 |

|

|

|

2 |

|

0,4 |

1,6 |

|

|

1,6 |

|

|

|

2,3 |

|

0,4 |

1,9 |

|

Н11 |

1,9 |

|

|

|

2,6 |

|

0,45 |

2,15 |

|

|

2,15 |

|

|

|

3 |

|

0,5 |

2,5 |

|

|

2,5 |

|

d11 |

|

4 |

|

0,7 |

3,3 |

|

|

3,3 |

|

|

|

5 |

|

0,8 |

4,2 |

|

|

4,2 |

|

|

|

6 |

|

1,0 |

5 |

|

|

5 |

|

|

|

7 |

|

1,0 |

6 |

|

|

6 |

|

|

|

8 |

|

1,25 |

6,6 |

|

|

6,6 |

|

|

|

10 |

|

1,5 |

8,3 |

|

|

8,3 |

|

|

|

12 |

|

1,75 |

10 |

|

|

10 |

|

|

|

14 |

|

2 |

11,7 |

|

|

11,7 |

|

|

|

16 |

|

2 |

13,7 |

|

|

13,7 |

|

|

|

18 |

|

2,5 |

15,2 |

|

Н12 |

15,2 |

|

h12 |

|

20 |

|

2,5 |

17,2 |

|

|

17,2 |

|

|

|

22 |

|

2,5 |

19,15 |

|

19,15 |

|

|

|

|

24 |

|

3,0 |

20,6 |

|

|

20,6 |

|

|

|

27 |

|

3,0 |

23,6 |

|

|

23,6 |

|

|

|

30 |

|

3,5 |

26,0 |

|

|

26,0 |

|

|

|