ЛекцияАИУС2011

.pdfВВЕДЕНИЕ .............................................................................................................................. |

2 |

Раздел I. Технические системы. Основные понятия и определения. ................................. |

6 |

1.1 Примеры технических систем. ................................................................................................. |

6 |

1.1.1 АСУ в металлургической промышленности ...................................................................... |

7 |

1.1.2 АСУ в нефтяной и химической промышленности ........................................................... |

12 |

Раздел 2. Автоматизированное управление. Основные понятия и общие вопросы. ...... |

18 |

2.1 Функционально – целевая декомпозиция систем управления производством. .................. |

18 |

2.2. Взаимодействие автоматизированных систем АСУП, АСУТП, САПР, АСНИ и СУ ГПС. |

|

Понятие об интегрированных производственных комплексах и интегрированных системах |

|

управления.................................................................................................................................... |

23 |

2.3. Основные принципы автоматизированного управления в технических системах. ............ |

24 |

2.4 Классификация АСУ. .............................................................................................................. |

27 |

2.5. Виды обеспечения АСУ (техническое, информационное, алгоритмическое и программное) |

|

....................................................................................................................................................... |

31 |

2.6. Общие вопросы создания ГПС. Уровни гибкости. Принципы групповой технологии и |

|

задачи группировки....................................................................................................................... |

32 |

2.7 ПРИМЕР системы «КАСКАД» 1.1. ................................................................................. |

37 |

Состав SCADA-системы «КАСКАД» ............................................................................................ |

38 |

Конфигуратор................................................................................................................................ |

39 |

Модуль настройки прав пользователя......................................................................................... |

39 |

Модуль настройки сервера доступа к данным ............................................................................ |

39 |

Модуль настройки паспортов ....................................................................................................... |

40 |

Модуль настройки регистрации технологических параметров................................................... |

40 |

Сервер доступа к данным............................................................................................................. |

40 |

Диалоговая среда контроля и управления .................................................................................. |

41 |

Модуль просмотра истории технологического процесса............................................................ |

42 |

Модуль формирования отчетной документации......................................................................... |

43 |

Модуль звуковой сигнализации.................................................................................................... |

43 |

Модуль просмотра и настройки архива событий ........................................................................ |

44 |

Виды рабочих станций и системные требования к серверной рабочей станции ...................... |

44 |

Системные требования к серверной рабочей станции............................................................... |

47 |

Сервер доступа к данным............................................................................................................. |

48 |

3.4.1. Назначение.......................................................................................................................... |

49 |

SCADA-система «КАСКАД».......................................................................................................... |

50 |

Раздел III. Модели технических систем. ............................................................................ |

51 |

3.1. Сетевые модели ............................................................................................................ |

51 |

3.2.Раскрашенные сети Петри. .................................................................................................... |

67 |

3.3. Имитационные модели для анализа функционирования. ................................................... |

69 |

3.4. Метод машинного имитационного моделирования.............................................................. |

73 |

3.2 Модель управления обслуживанием и очередями....................................................... |

76 |

1. Характеристики и свойства потока заявок............................................................................... |

77 |

2. Характеристика обслуживающего устройства. ....................................................................... |

78 |

3. Определение оптимальных характеристик обслуживающего устройства............................. |

79 |

3.3 Модель управления запасами. ...................................................................................... |

84 |

Модели без страховых запасов. .................................................................................................. |

85 |

Модель со страховым запасом Qстр. .......................................................................................... |

88 |

3.4 Оперативное управление. .............................................................................................. |

92 |

1.Задачи оперативного управления............................................................................................. |

92 |

2.Календарное планирование. ..................................................................................................... |

92 |

Раздел VI. Государственная система промышленных приборов и средств |

|

автоматизации ...................................................................................................................... |

97 |

2

ВВЕДЕНИЕ

Рост сложности задач управления производством приводит к необходимости использования средств автоматизации, которое, однако, возможно, если известны и математически описаны управляемые процессы, определены алгоритмы управления и накоплен опыт в эксплуатации систем данного типа.

В настоящее время на различных промышленных предприятиях функционирует более пяти тысяч автоматизированных систем управления (АСУ), которые охватывают технологические процессы, участки и цехи производства, автоматизируют организаци- онно-исследовательскую деятельность предприятия.

Проследим эволюцию автоматизированного управления.

Следует заметить, что хотя внедрение АСУТП и АСУП началось одновременно, фактически начало развития АСУТП по сравнению с АСУП сдвинуто по времени на 12 лет.

Она прошла через несколько качественно различных этапов. Как правило, переход к каждому из них был связан с появлением новых технических средств. В свою очередь эти средства разрабатывались в ответ на непрерывно растущие требования практики управления, обусловленные усложнением процессов производства и ограниченностью возможностей человека как их непосредственного участника.

Задача управления ТП возникла одновременно с появлением материального производства, т.е. процессов целенаправленного преобразования материи или энергии. Первоначально эту задачу решал человек, подавая определенные количества материала и (или) энергии, одновременно "на глаз" оценивая ход процесса, при необходимости корректирования его и устанавливал момент завершения преобразования.

По мере усложнения производства требовалось более развитое и точное управление. В таких условиях ограниченность способностей человека, невозможность "на глаз" и "на ощупь" проконтролировать процесс производства были серьезным препятствием для дальнейшего развития. Поэтому первыми помощниками человека стали различные контрольно-измерительные устройства.

На заре автоматизации человек вел технологический процесс находясь возле местных контрольно-измерительных приборов, установленных непосредственно на оборудовании и работающих в прямом контакте с материальными потоками. Эти средства давали ему возможность более точно и, главное, объективно оценивать работу то и, следовательно улучшать его использование.

Дальнейший рост мощностей и размеров оборудования заставил задуматься о том, как освободить рабочего от утомительной задачи: все время находясь у работающих машин и аппаратов, следить за показаниями приборов и вручную осуществлять необходимые подстройки и переключения. В этой связи важным техническим достижением явилось создание измерительных, регулирующих и исполнительных устройств с внешним источником энергии. Это позволило организовать посты контроля и дистанционного управления и широко применять автоматические регуляторы. В результате значительно улучшились условия работы обслуживающего персонала: уменьшилась нагрузка, более удобным стало рабочее место, благоприятнее стала и внешняя среда.

С освоением контрольно-измерительных и управляющих устройств с унифицированным выходным сигналом появилась возможность объединить местные посты в центральные щиты управления. Были разработаны и стали широко применяться так называемые мнемосхемы, на которых в изображении технологической схемы объекта

3

встраивались приборы сигнализации и инструкции, что привело к появлению агрегатных комплексов технических средств, а также центральных пунктов управления.

С введением унифицированных измерительных и управляющих сигналов, передаваемых на рассмотрение, переработка информации была территориально отделена от ТП. Она сконцентрировалась в центральном пункте управления, где были установлены соответствующие приборы: регуляторы, задатчики, ключи управления, самописцы и т. д. Этих средств длительное время хватало.

Таким образом, к концу рассматриваемого периода были решены две задачи:

а) получение, сбор и представление информации о состоянии отдельных технологических переменных объектах; б) дистанционное воздействие на ТОУ.

Остался неавтоматизированным третий элемент (задача) - принятие решений, без которого эффективное управление любым объектом невозможно: располагая информацией об управляемом объекте, нужно ее использовать для проведения требуемых вычислений, на основании и которых необходимо принять решение и осуществить управление ТП.

Значительным подспорьем в решении в решении этой задачи для человекаоператора служили автоматические регуляторы; они освобождали его от необходимости ежеминутно принимать решения по управлению большим количеством стабилизируемых технологических переменных. Однако управление процессом оставалось за оператором: практически трудно осуществлять правильное автоматическое воздействие большего числа регуляторов, обеспечивающих раздельное регулирование параметрами в каждом контуре (участке) процесса, то есть создать взаимосвязанную систему автоматического управления процессом как единым целым. По мере усложнения процессов даже самые квалифицированные операторы перестали удовлетворительно справляться с этими задачами.

Чтобы яснее представить себе всю трудность стоящих перед каждым оператором задач, следует учесть, что при управлении современным промышленным объектом к нему надо подходить как к единому целому, а не как к набору различных независимых элементов. Необходимо весь производственный процесс вести в некотором оптимальном режиме, при котором может быть получен надлежащий эффект управления. Важно отметать, что СУ в промышленности это большая система.

Анализ подобных промышленных объектов и СУ показывает, что для них характерны следующие тенденции:

1.Неуклонное возрастание мощностей создаваемых энергоблоков (например энергоблоки тепловых электростанций 300, 500, 800 МВт), укрупнения объектов.

2.Соответственно интенсивно возрастает необходимая "мощность применяемых систем контроля и управления.

3.В последнее время коренным образом изменились взгляды на значения энергетических ресурсов, экономию среды. В результате происходит существенное повышение требований к качеству ведения ТП.

4.Для того чтобы добиться максимального экономического эффекта для производства в целом необходимо создавать интегрированных систем управления. Это приводит к резкому усложнению задач управления. В таких условиях возникла проблема автоматизации собственно управления, то есть, принятия решений. В результате появились АСУ, то есть развитые человеко-машинные системы, реализующие такой автоматизированный процесс сбора и переработки информации, который необходим для принятия решения по управлению объектом (процессом, производством) в целом. При этом роль человека в любой АСУ весьма существенна: так как ряд ответственных задач

4

принятия решений в силу их сложности, многогранности и не изученности не поддается формализации, их выполнение не может быть полностью автоматизировано и остаётся за человеком.

4000 |

Измерения |

3000 |

Управления |

|

|

2000 |

|

1000 |

|

1960 |

1965 |

1970 |

1975 |

1980 |

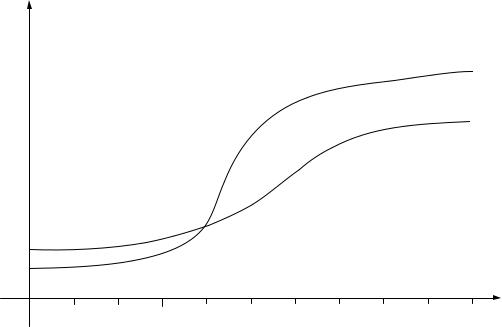

На рисунке показаны кривые изменения числа точек изменения и числа управляющих воздействия на объектах тепловых электростанций за последние 40 лет.

По мере развития отмеченных выше тенденций, стало очевидным, что функциональные возможности традиционных средств автоматизации в сфере переработки информации недостаточны. И тогда на первый план вышла ЭВМ. Она взяла на себя задачи:

1.Первичная обработка данных.

2.Централизованный контроль.

3.Рутинное ведение отчетности.

Врезультате появились мощные централизованные системы управления, в которых с помощью ЭВМ концентрируется контроль и управление большим числом агрегатов.

Понятно что в такой системе оператор технолог как звено, принимающее наиболее ответственные решения по управлению всем объектом в целом, играет исключительно важную роль. Именно поэтому такие человеко-машинные системы управления называют автоматизированными (в отличие от автоматических, то есть работающих без участия человека).

Таким образом, АСУТП возникли как результат последовательного развития промышленных систем управления под влиянием требований планомерного увеличения мощности то, повышения качества ведения процесса и улучшения условий работы обслуживающего персонала. Непосредственно промышленниками АСУТП явились традиционные системы автоматизации промышленных объектов, представляющие собой совокупность средств автоматического контроля, регулирования, защиты и других си-

стем как называемой локальной автоматики. Такие системы развивались путем посте-

5

пенного объединения разрозненных средств автоматизации в единую систему по мере появления подходящих технических средств. При этом первоначально локаль-

ные системы сохранялись на каждой новой ступени развития неизменными, возникали лишь новые уровни управления, связывающие предыдущие. Поскольку многие Т.О. имеющие значительную протяженность, сначала сложилась децентрализованная структура системы в целом, при которой отдельные аппаратные элементы системы управления располагались в разных частях объекта.

С появлением новых технических средств и дальнейшим развитием систем управления постепенно начался процесс централизации систем управления, в котором можно выделить два этапа.

I этап.

Возник в связи с появлением измерительных приборов имеющих унифицированный сигнал. Они дали возможность получать информацию о значениях технологических параметров в виде сигналов тока, напряжения или частоты. Это по существу означало развязку между процессом измерения и последующим процессом обработки сигналов. Это дало возможность территориально совместить приборы. Однако процесс обработки сигналов протекая по прежнему децентрализовано, в отдельных измерениях и регулирующих устройствах.

II этап.

Вторым этапом явилась централизация функций обработки сигналов. Появление ЭВМ с их широкими возможностями в области обработки и хранения информации сыграло решающую роль в централизации функций АСУПТ.

Следует отметить, что АСУТП является существенным, но не единственным компонентом, призванным осуществлять новую техническую реконструкцию предприятия на основе прогрессивных технологических процессов и гибких производств.

Создаются: автоматические системы научных исследований (АСНИ), САПР, автоматизированные системы технологической подготовки производства (АСТПП); АСУП . Создается гибкие автоматизированные участки (ГАУ), линии (FLL), цеха (ГАЦ), производства(ГАП). Перечисленные системы позволяют повысить производительность труда, улучшить качество выполняемых работ, снизить сроки перехода к выпуску новой продукции.

Однако при автономном функционировании данные системы не обеспечивают существенных сдвигов в работе предприятия. Дальнейшее повышение эффективности перечисленных систем связано с их интеграцией и созданием комплексной интегрированной системы управления предприятием. Это обеспечивается объединением перечисленных систем (в дальнейшем именуемых подсистемами) в единую на основе согласования информационного, технического, программного и организационного. Взаимодействие вычислительных средств перечисленных средств перечисленных подсистем осуществляется созданием на предприятии локальной вычислительной сети, а согласование информационного обеспечения - созданием общей базы данных предприятия.

Интегрированная система управления (СУ) является иерархической многоуровневой. Разделение функционирования подсистем, входящих в интегрированную систему управления подсистем и в целом на предприятии.

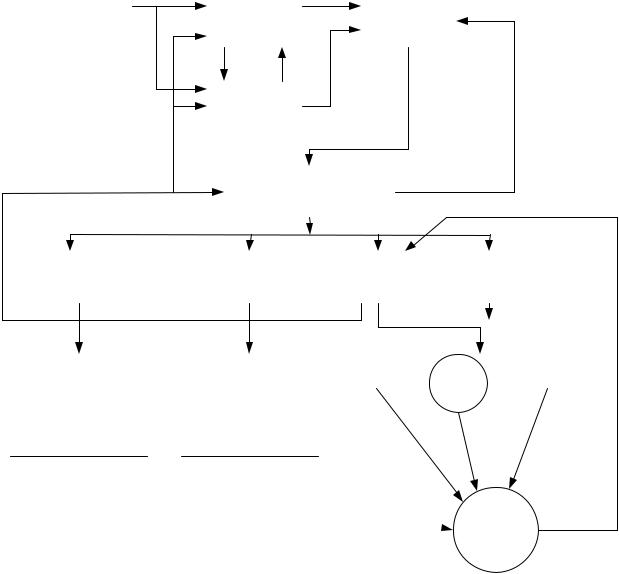

На рис. 1 приведена структура комплексной интегрированной системы управления производством.

6

АСНИ |

САПР |

АСУП |

АСТПП

ГАП

АСУТП |

….. |

АСУТП |

ГАУ1 |

ГАУ М |

|

|

|

|

|

|

|

|

|

|

|

|

|

Технологический |

Технологический |

Станок |

Робот |

Транспорт |

объект |

объект |

|

|

|

|

|

|

||

1 |

N |

|

|

|

Датчики |

Датчики |

Склад  Система контроля

Система контроля

Рис 1. Структура комплексной интегрированной системы управления производством. Подсистемы АСНИ, САПР, АСТПП являются внешними по отношению к АСУТП и

обеспечивает АСУП информацией, исходя из которой АСУП составляет задание для ГАП, которое распределяется по ГАУ.

Дадим определение АСУ, АСУ называют совокупность математических методов, технических средств (ЭВМ, средств связи, устройств отображения информации и т. д.) и рационализированных комплексов, обеспечивающих обеспечивающих рациональное управление сложным объектом (процессом) в соответствии с заданной целью.

Раздел I. Технические системы. Основные понятия и определения.

1.1 Примеры технических систем.

Рассмотрим несколько примеров технических систем.

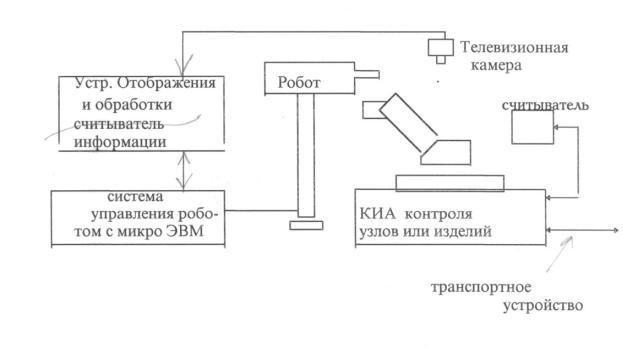

а) техническая система обеспечивающая контроль узлов и изделий РЭА.

7

Рис. 2 Работ устанавливает изделие на контрольно-измерительной аппаратуре (КИА), опре-

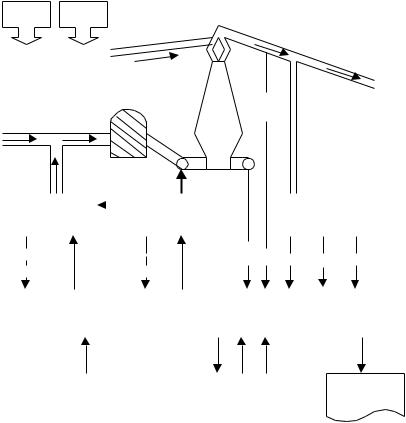

деляет порядковый номер изделия, используя устройства для считывая штрихового кода0 б) Техническая система обеспечения различных сборочных операций.

1.1.1АСУ в металлургической промышленности

Вметаллургической промышленности основные трудности при организации автоматического управления связаны с получением информации о химических, металлургических и тепловых процессах в доменных печах и кислородных конверторах [4]. После разливки контролируются только геометрические и температурные параметры слитков. На станах горячей прокатки достигнут самый высокий уровень автоматизации управления. Так, с помощью ЭВМ на станах настраиваются черновые и чистовые клети, регулируется температура, задается программа прокатки, выбираются колодцы для нагрева слитков, ведется централизованный контроль и адаптивное управление нажимными механизмами.

Непрерывная разливка стали, исключающая из технологического цикла такие трудоемкие процессы, как операции с изложницами (разлив стали, перевозка изложниц и т.п.), операции с нагревательными колодцами и обжимными прокатными станами (блюмингами и слябингами), является в настоящее время одним из важных направлений технологического прогресса в черной металлургии. Внедрение АСУ процесса непрерывной разливки стали обеспечивает стабилизацию температуры металла на его поверхности, регулирование уровня металла в промежуточных ковшах и кристаллизаторах, вследствие чего повышается на 2-3% производительность установки, значительно сокращается брак металла, существенно улучшаются условия труда рабочего персонала.

На рис. 3 показана АСУ доменной печи, которая компенсирует возмущения, воздействующие на физико-химические процессы, протекающие в объекте управления, обеспечивая получение максимального количества чугуна постоянного качества при минимальных затратах, а также контролирует основные технологические параметры

8

печи в целях предупреждения возникновения нежелательных ситуаций для процесса выплавки чугуна или для доменной печи. Для оптимального управления доменной печью были разработаны и внедрены различные варианты математических моделей, отражающих тепловое состояние в нижней зоне печи, где получается жидкий чугун. С этой целью были проведены многочисленные теоретические исследования по идентификации физико-химических и тепловых характеристик процессов, происходящих в доменной печи. Удовлетворительные результаты были получены благодаря применению математической модели, основанной на материальных тепловых балансах нижней зоны доменной печи. Основным параметром такой модели является параметр Wи, характеризующий тепловое состояние горна.

Бункеры руды,кокса |

|

|

|

|

|

|

Руда,кокс |

|

газы |

|

|

Станция |

|

|

|

|

|

|

|

|

|

|

|

загрузки и |

|

|

|

|

|

дозировки |

|

|

|

|

|

|

|

|

Доменная |

|

|

Воздух |

|

каупер |

печь |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

топливо |

|

|

|

|

Регулятор |

HO |

Регулятор |

|

Анализатор |

|

2 |

|

||||

влажности |

|

топлива |

|

газов |

|

Влажность |

|

Расход температура |

CO CO |

H |

|

|

|

|

|

2 |

2 |

воздуха |

топлива воздуха, |

|

|

||

|

|

газов |

|

|

|

|

|

Э В М |

|

|

|

Производственная |

Пульт |

Отчеты |

программа |

управления |

|

Рис.3 На основе характеристик дутьевого воздуха и выхлопных газов АСУ производит в ре-

альном масштабе времени расчет указанного параметра по формуле вида

Wи=(1000/pi)(1,275В-0,145C+0,44H/1000-0,336T/1000-0,87D+0,896)-0,14F+0,96, (15)

где рi – производственный показатель, представляющий собой отношение выпуска чугуна к объему дутьевого воздуха, т чугуна/1000 м3 дутьевого воздуха; В = (СО+СО2)/N2 в выхлопных газах в верхней части доменной печи; С-Н2/N2 в выхлопных газах; Н – влажность дутьевого воздуха, г/м3; Т – температура дутьевого воздуха, С; D - расход дутьевого топлива, г/м3 дутьевого воздуха; F - отношение массы, кг, загруженного металлолома на тонну чугуна.

При помощи ЭВМ обеспечивается поддержание реального значения параметра , Wи вблизи заданного значения (WR) за счет регулирования подачи топлива, темпера-

9

туры и влажности дутьевого воздуха. Благодаря определению для каждой доменной печи времени реакции и выигрышей для определенных управляющих параметров удалось разработать и внедрить динамическую модель, основанную на комбинированном использовании влажности дутьевого воздуха в качестве краткосрочного управляющего параметра и расхода топлива или отношения углерод/железо при загрузке доменной печи в качестве долгосрочного управляющего параметра.

Коррекция влажности воздуха осуществляется периодически (через 2 ч.) с уче-

том отклонения текущего значения параметра от заданного |

|

Wи= Wи -WR |

(16) |

t H k Wи (t)dt, t 2

(17)

Управляющее воздействие определяется с помощью следующего выражения:

где к – показатель, определяемый опытным путем для каждой доменной печи.

Когда влажность приближается к границам области регулирования, АСУ воздействует либо на загрузку шихты, либо на расход топлива.

В результате внедрения на доменной печи АСУ увеличилась однородность выполняемого чугуна, была получена экономия кокса и другие косвенные эффекты, благоприятно воздействующие на протекание процесса плавки.

Рассмотрим АСУ конверторным процессом выплавки стали. Этот процесс предполагает загрузку конвертора жидким чугуном, железным ломом, известняком и другими вспомогательными материалами. За счет подачи кислорода обеспечивается экзотермический процесс окисления углерода, кремния, фосфора, марганца и других компонентов, а также части железа. Система автоматизации с ЭВМ внедряется для получения программируемого количества стали требуемого состава и заданной температуры заливки. На рассматриваемый технологический процесс воздействуют: изменения состава, и температуры заливки стали от одной плавки к другой, колебания состава и температуры чугуна, железного лома, изменения тепловых потерь и др.

Конверторный процесс плавки высококачественной стали в отличие от доменного является дискретным быстропротекающим процессом, в котором снижение углерода от 4 до 0,1% происходит за несколько десятков минут.

Рассматриваемая АСУ представлена на рис.4. Управление конверторным процессом является многопараметрической задачей автоматического регулирования, отображаемой системой управлений материальных и тепловых балансов. Решение этой системы управления дает возможность определить количественный состав компонентов (чугун, лом, кислород), необходимых для выплавки программируемого количества стали заданной температуры заливки.

Характер математических моделей конверторного процесса и, следовательно, алгоритмов управления им зависит от применяемых на практике способов статического или динамического управления.

Отметим, что организация управления конвертором является задачей управления с неполной информацией об объеме в условиях очень высокого уровня помех.

10

Компоненты

|

|

|

O 2 Задувка |

|

|

|

|

|

кислорода |

|

|

|

|

Газы |

|

Дозировка |

|

|

|

|

|

||

|

|

|

|

компонентов |

|

|

Газоанали- |

Темпе- |

|

||

|

затор |

|

|||

|

ратура |

|

|||

Расход |

|

|

|

||

|

|

Давление |

|||

газов |

|

Поло |

|||

Состав |

О2 |

Масса |

|||

|

жение |

||||

|

|

||||

|

газов |

Рас- |

|

|

|

|

|

ход |

|

|

|

|

|

О2 |

Положение |

|

|

|

|

ЭВМ |

|

||

Производствен |

Лабораторные |

Пульт |

Отчеты |

||

ная программа |

|

анализы |

управления |

|

|

Рис.4

Металлургические процессы – это энергоемкие процессы, что в большей степени вынуждает обеспечить строгую координацию работы большого количества разного технологического оборудования. Автоматизированное управление комбинатом требует достаточно сложной системы контроля за изменением большого числа различных параметров, обработки полученной информации и формирования управляющих воздействий, чтобы обеспечить желательное протекание технологического процесса. В связи с этим для управления металлургическим комбинатом необходимо применять иерархические АСУ. Структура такой системы, реализованной на металлургическом комбинате «Мизушима» (Япония), показана на рис. 5 [4].