ЛекцияАИУС2011

.pdf

5.Рис

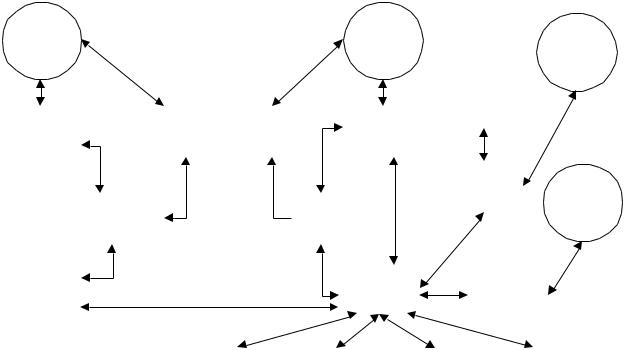

ЭВМ планирования и програм- ЭВМ снабженческой мирования на длительный срок

деятельности и поставки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭВМ |

ЭВМ |

|

ЭВМ |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оператив- |

оператив- |

оператив- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ного |

ного |

|

ного |

|

||

ЭВМ анализа |

|

|

|

|

|

|

|

|

ЭВМ оперативного |

|

програм- |

програм- |

|

програм- |

|||||||||||||||

|

|

|

|

|

|

|

|

|

мирования |

мирования |

мирования |

||||||||||||||||||

качества |

|

|

|

|

|

|

|

|

программирования |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

и контроля |

и контроля |

и контроля |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и контроля |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

производстпроизводстпроизводст- |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

производства |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ва |

ва |

|

ва |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

ЭВМ |

|

ЭВМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Волочиль- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

ЭВМ |

|

ЭВМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

супервизор |

супервизор |

|

|

|

|

|

|

|

|

|

|

|

|

|

ный стан |

||||||||||||

прямого |

прямого |

|

|

ного |

|

ного |

|

|

|

|

|

|

|

|

ЭВМ |

|

|

|

|

|

|

|

|||||||

управления |

управления |

управления |

управления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

ЭВМ |

ЭВМ |

СПУП |

ЭВМ |

|

|

|

|

|

||||||||||||||||||||

процессом |

процессом |

процессом |

процессом |

|

|

|

|

|

|

||||||||||||||||||||

|

ПУП |

ПУП |

|

ПУП |

|

|

|

|

Листовой |

||||||||||||||||||||

(ПУП) |

(ПУП) |

|

|

(СПУП) |

|

(СПУП) |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стан |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сортовой |

Сортовой |

Крупно- |

Средне- |

||||

Подго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стан |

стан |

стержне- |

стержне- |

||||||

Выплав- |

Выплав- |

Непрерыв- |

|

Обжим- |

Листопро- |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

товка |

ка |

ка |

|

ная |

|

|

ной |

катный |

горячей |

холодной |

вой стан |

вой стан |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

руды |

чугуна |

стали |

разливка |

|

|

стан |

стан |

прокатки |

прокатки |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Технологический поток

11

12

Все заявки потребителей вводятся с терминалов в вычислительную систему комбината, которая осуществляет обработку всех экономических данных, включая и торговые. В зависимости от технических характеристик выпускаемой продукции, от степени загрузки производственных мощностей разных металлургических заводов комбината, их расстояния от потребителей соответствующая заявка передается определенному заводу. Там она принимается ЭВМ для краткосрочного и долгосрочного планирования и записывается в массив плана выпуска каждого сорта изделий: лист, брус, профиль, заготовка и т.п. Затем рассчитываются оптимальная производственная партия и программы работы каждого участка завода с учетом существующих заделов; эта ЭВМ на основе полученных с участков отчетов периодически выдает производственные отчеты на уровне комбината.

Через каждые 2-3 дня откорректированные краткосрочные программы передаются вычислительным системам оперативного программирования на уровне производственных участков или основного технологического оборудования. Эти ЭВМ вырабатывают управляющие воздействия, которые передаются оборудованию при помощи ЭВМ или операторов-технологов. Так, ЭВМ оперативного программирования и контроля продукции обжимного и листопрокатного станов получает и запоминает краткосрочный производственный план и оперативные данные о технических характеристиках выпускаемых сталеплавильным цехом болванок; проверяет соответствие этих данных требуемым и в случае их несоответствия принимает решение об использовании этих болванок для удовлетворения других заявок, отличных от первоначальных; вырабатывает управляющие воздействия для обработки этих болванок в соответствии с требованиями новых заявок и сообщает ЭВМ верхнего иерархического уровня об этом, а также о необходимости перепрограммирования производства болванок в соответствии с требованиями первоначальных заявок.

Сигналы о характере предстоящего воздействия на изделия, выработанные ЭВМ оперативного программирования, передаются для подсистемы, управляющей прокатным станом, так и человеку-оператору при помощи терминалов. ЭВМ прямого цифрового управления прокатным станом обеспечивает автоматическую установку клетей, оптимальное распределение нагрузки между последовательными клетями и т.д. Применением соответствующих математических моделей процесса удается улучшить точность прокатки, а также качество выпускаемых изделий и производительность прокатного стана.

ЭВМ прямого цифрового управления конверторами обеспечивают расчет на основе статических моделей их оптимальной загрузки сырьем, автоматическое регулирование температуры и содержания углерода, оптимизацию рецептур присадок и др.

1.1.2 АСУ в нефтяной и химической промышленности

На создание АСУ в нефтяной и химической промышленности оказывает влияние специфика этих процессов. Большинство химических установок можно рассматривать как множество подсистем, взаимосвязанных материальными потоками. Эти подсистемы можно разделить на две группы: 1) подсистемы, в которых происходят, как правило, экзотермические процессы преобразования сырья и которые характеризуются специфическими для данной технологии физико-химическими операциями; 2) накопительные подсистемы: в которых имеет место накопление на некоторое время, промежуточных и конечных продуктов. Материальные и тепловые балансы химических процессов оказывают большое влияние на выбор методов их моделирования и управления. Анализ по-

13

казывает, что более целесообразным является двухуровневое описание процессов: на верхнем уровне – глобальной динамической моделью материального баланса всего производства, а на нижнем уровне – детальный моделью процессов, происходящих в каждой подсистеме, с учетом ограничений, наложенных глобальной моделью на каждый подпроцесс. В связи с этим предусматривается трехуровневое управление: глобальная оптимизация, локальная оптимизация и прямое цифровое управление объектом.

Рассмотрим АСУ процесса первичной перегонки нефти. Технологическое оборудование процесса состоит из нагревателя и теплообменника, осуществляющих подогрев нефти до определенной температуры, а также перегонных колонн. Первая перегонная колонна работает при атмосферном давлении, в то время как последующие (одна или две) колонны работают при пониженном давлении (вакууме).

Основные возмущения, воздействующие на перегонную установку нефти, вызваны изменением качественных и количественных характеристик получаемого продукта, изменением качества сырья, рабочих условий нагревателя и теплообменника. Управление процессом первичной перегонки нефти осуществляется на основе использования математической модели с прогнозированием, в которой учитываются текущее состояние процесса, целевая функция оптимизации, свойственные процессу ограничения, характеристики конечных продуктов и другие возмущения, воздействующие на процесс в данный момент.

Такая система требует применения соответствующих анализаторов (датчиков плотности нефти и вязкости конечных продуктов, газовых хроматографов, анализаторов кислорода и др.).

Рассмотрим крекинг нефтяных продуктов. Это непрерывный процесс преобразования составляющих с большой молекулярной массой и высокой температурой кипения, полученных в результате первичной перегонки нефти, в нефтяные продукты с малой молекулярной массой и низкой температурой кипения (например, в бензин). При этом химическая реакция идет в присутствии катализатора. В установку входит крекингреактор, к которому подаются нефтяные продукты, полученные в результате первичной перегонки нефти, рециркуляционные нефтяные продукты из низовых укрепляющих колонн и катализатор. Основное возмущение, воздействующее на процесс, связано с изменением физических и химических свойств первичных нефтяных продуктов, поступающих в реактор. АСУ предназначена для максимализации производства бензина при наличии возмущений и постоянной подачи первичных нефтяных продуктов. На основе соответствующей математической модели определяются требуемые значения независимых управляемых переменных процесса (расход исходных нефтяных продуктов, кислорода) с учетом заданных ограничений.

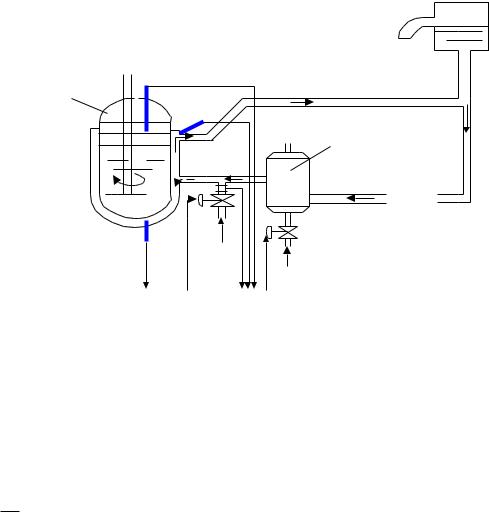

С помощью измеряемых параметров процесса ЭВМ подсчитывает значения косвенных параметров (скорости образования и воспламенения остатков, циркуляционную скорость катализатора и другие данные). Для управления нефтеперегонным заводом «Элф де Грандпюи» (Франция) мощностью 5,1 млн. т, расположенным на площади в 200 га, применяется АСУ, обеспечивающая контроль 1800 параметров и регулирование 340 параметров (рис.6). В качестве регулирующих устройств используются 56 микропроцессорных регуляторов типа ТДС 200, каждый из которых предназначен для управления восьмью переменными. Предусмотрено также резервирование с помощью аналоговых устройств 64 контуров, обслуживаемых микропроцессорными регуляторами. Распределение аналоговых регуляторов по контурам регулирования с резервированием осуществляется в зависимости от ожидаемых повреждений.

|

|

|

14 |

|

|

Западная |

|

|

Восточная |

Хранение |

|

|

|

|

|

|

|

зона |

|

|

|

зона |

готовой |

|

|

|

|

|

|

|

|

|

|

|

продукции |

|

|

|

|

Резервная |

|

|

Програм- |

Програм- |

|

ЭВМ |

|

|

|

|

|

||

ТДС 2000 |

мируемые |

мируемые |

ТДС 2000 |

|

|

|

автоматы |

автоматы |

|

|

|

|

|

|

|

Основная |

|

|

|

|

|

ЭВМ |

Отправка |

|

Пульт |

|

Пульт |

|

готовой |

|

|

|

продукции |

||

|

оператора |

оператора |

|

||

|

|

|

|||

С1 |

|

|

|

С2 |

ЭВМ |

|

|

|

|

|

|

|

|

Отдел |

Отдел |

Техноло- |

|

|

|

програм- |

Лабора- |

||

|

|

эксплуа- |

гический |

||

|

|

мирования |

тории |

||

|

|

тации |

отдел |

||

|

|

|

|

||

Рис.6 Весь нефтеперегонных завод разделен на две зоны: западную и восточную, каж-

дая из которых управляется своей ЭВМ типа «Солар 16/65» (на рис.6 они обозначены С1 и С2), к которой подключены соответствующие системы цифрового регулирования ТДС 2000 и программируемые автоматы «Аллен Брайндлер». Предусмотрены еще две системы «Солар» для решения задач хранения и отправки готовой продукции. Пятая система «Солар» (С3 на рис. 6) используется в качестве ЭВМ вычислительного центра, а шестая система – резервная.

Рассмотрим АСУ процессом производства полихлорвинила. Для получения полихлорвинила реактор (автоклав) наполняется водой, хлорвинилом и присадками. Продолжительность реакции превращения хлорвинила в полихлорвинил от 5 до 25 ч, причем почти 90% хлорвинила превращается в полимер, а не вступивший в реакцию хлорвинил рециркулируется (рис.7). Содержимое автоклава механически перемешивается. За счет введения в оболочку автоклава воды содержимое нагревателя до нужной для реакции температуры. Цель внедрения АСУ данного процесса связана с уменьшением времени процесса полимеризации и обеспечением соответствующего качества получаемого полихлорвинила. Для организации управления процессом измеряется температура содержимого автоклава

( Т1), температуры воды на входе (Т2) и выходе (Т3) и расход охлаждающей воды (Qр).

15

М |

|

|

|

Т1 |

|

Автоклав |

|

|

|

T3 |

|

|

|

Теплообменник |

|

|

Насос |

|

Р |

Q |

|

|

|

Т2 |

Вода |

|

|

|

Пар |

|

|

ЭВМ |

Рис.7

В ходе получения полихлорвинила необходимо поддерживать температуру содержимого автоклава ниже допустимого максимального значения (Т1max) на протяжении всего времени реакции. В конце реакции среднее значение Т1, измеренное в пределах от 0 до фактического процентного содержания полихлорвинила в реакторе, не должно превышать заданного среднего значения указанной температуры, т.е.

|

|

1 |

|

Т |

|

|

|

T |

|

|

|

|

Т |

d , |

|

1ср |

|

|

|

1 |

|

||

|

|

Т |

0 |

|

(18) |

||

|

|

|

|

|

|||

где Т - процентное содержание полихлорвинила в автоклаве в конце реакции; - фактическое содержание полихлорвинила (независимая переменная).

Используя информацию об измеряемых параметрах процесса и математическую модель объекта, отображающую теплообмен между автоклавом и внешней средой, ЭВМ рассчитывает текущее значение параметра и теплоту реакции Нr:

= (Qp,T1, T2, T3); (19)

Известно, что |

|

Нr = Wd /dt, |

(20) |

где W - постоянная величина, определяющая общую теплоту полимеризации (полного превращения хлорвинила).

При оптимальном управлении минимизируется время реакции, т.е.

t

dt min

0 |

(21) |

|

при соблюдении ограничения, определяемого выражением (18). Преобразовав выражения (21) и (18), получим

|

|

|

|

|

|

16 |

|

|

W |

|

T ( ) |

|

|

T |

|

|

|

|||

|

[ |

|

|

1 |

|

]d min |

[ , T ( )] |

|

|

||||

0 |

H |

|

T |

|

||

r |

|

|

|

|

||

,(22)

где - постоянная величина.

Для решения этого уравнения применяется вариационное исчисление или принцип максимума. После некоторых упрощений получим решение (22) в виде

W |

|

1 |

0. |

|

Hr[ ,T |

|

|

||

( )] |

T |

|

||

1 |

|

|

|

|

(23)

Пользуясь этим уравнением, ЭВМ определяет оптимальный характер изменения температуры Т1 за время реакции, благодаря чему обеспечивается постоянство параметра Нr [ 1Т1( )] в интервале от = 0 до = T. Воздействием на вентили Р и Q (рис.23) осуществляется оптимизация времени реакции и, как следствие, увеличение производительности установки.

В последние годы большое внимание уделяется автоматизации транспортных трубопроводов.

Примером АСУ нефтескважин может служить система «Газолифт», разработанная фирмой «Технип» (Франция) для самотлорского и федоровского нефтеносных полей в Западной Сибири (2400 скважин), общая площадь которых 2000 км2 [4]. Иерархия системы управления соответствует организационно-технологической схеме эксплуатации нефтеносного поля: скважина – куст (8 скважин) – область – поле (зона) – центр (г.Тюмень).

Каждое поле разделено на 6 областей. Все подсистемы до уровня поля включительно работают в реальном времени и в неавтономном режиме. Центральная система функционирует в автономном режиме. Каждая зональная и областная подсистемы построены на 2-х параллельно включенных ЭВМ «Митра 225» фирмы «Семс», нижестоящие подсистемы используют ЭВМ Р86 фирмы «Симса» на основе микропроцессора «Моторола 6800». Такая многоуровневая иерархическая распределенная АСУ обеспечивает глобальную оптимизацию на уровне поля и контроль в реальном масштабе времени соотношения между выпускаемым газом и полученной нефтью. Разработанная система обладает модульной конструкцией, допускающей дальнейшее развитие и совершенствование системы по мере завершения разведочных работ. Портативный пульт оператора этой системы может быть подключен к каждой скважине при ее контроле с вертолета. Благодаря пульту вся интересующая обслуживающий персонал информация фиксируется и представляется с помощью приборов и индикаторов.

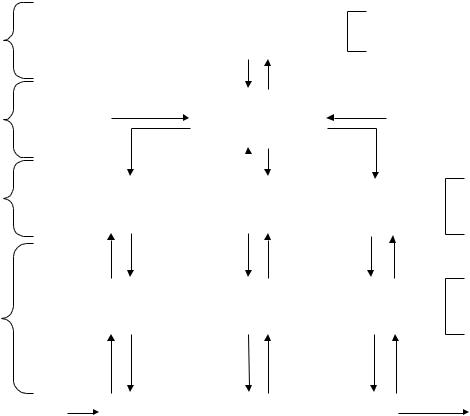

На рис.25 представлена структурная схема иерархической системы автоматизации процесса получения бензина каталическим кретингом.

17

4-й |

|

Программирование |

Долгосрочное |

|

|

|

|

|

|

уровень |

|

производства |

Краткосрочное |

|

|

|

|

|

|

3-й |

|

Максимизация |

|

|

|

|

|

|

|

уровень |

|

прибыли |

|

|

|

|

|

|

|

2-й |

Минимизация |

Минимизация |

Минимизация |

Обработка и |

|

стоимости |

стоимости |

стоимости |

|

уровень |

анализ данных. |

|||

|

крекинг-про- |

процесса |

процесса |

|

|

Прогнозирование. |

|||

|

цесса |

сжатия |

разделения |

|

|

|

|||

|

Управление |

Управление |

Управление |

Управление. |

1-й |

крекинг- |

процессом |

процессом |

Автоматическое |

|

|

|

|

|

уровень |

процессом |

сжатия |

разделения |

регулирование. |

|

|

|

|

|

Нефть |

|

Бензин и |

дру- |

|

|

гие продукты |

|||

и пар |

Крекинг-процесс |

|||

|

|

|||

Рис.8

Технологический процесс можно разделить на три стадии: крекинг, сжатие и разделение, которые связаны между собой последовательностью потоков и рециркуляцией. Можно выделить 4 уровня иерархии управления. На 4-м уровне осуществляется краткосрочное и долгосрочное планирование производства. Третий уровень управления служит для оптимизации соотношения различных конечных продуктов в зависимости от заявок потребителей и существующих запасов этих продуктов с целью максимизации прибыли, получаемой предприятием. На 2-м уровне управления минимизируются производственные затраты в зависимости от заданного соотношения конечных продуктов, химического состава сырья, температуры и количества пара, рециркуляцией и т.д. На этом уровне оптимизации можно выделить две задачи: долгосрочную, связанную с обработкой и анализом информации, а также с прогнозированием, которое устанавливает соотношения рециркуляции, параметры энтальпии и удельной теплоемкости в зависимости от состава входных и выходных потоков, и краткосрочную, необходимую для определения воздействий регуляторов некоторых параметров.

Наконец, на 1-м уровне осуществляется автоматическое регулирование по классическим алгоритмам отдельных параметров (давления, температуры, расхода и т.д.) и многопараметрическое управление, обеспечивающее заданные производительность и чистоту продуктов.

Сложность алгоритмов и программ увеличивается при переходе от нижних уровней управления к верхним. На 1-м уровне непрерывно работающие устройства системы осуществляют непосредственное воздействие на процесс в реальном масштабе времени. Все остальные уровни управления обеспечивают выполнение функции настройки значений некоторых параметров и выдачи задающих воздействий.

18

Воздействия устройств 2-го уровня, обеспечивающие изменения уставок регуляторов, выдаются с интервалом 1 – 5 мин, а значения прогнозируемых параметров – через 15 – 25 мин. Компоненты 3-го уровня воздействуют на устройства 2-го уровня один раз в сутки.

Нефтехимические комбинаты, так же, как и металлургические комбинаты, являются промышленными объектами, на которых внедряются иерархические распределенные системы автоматизации, реализуемые на основе ЭВМ.

Раздел 2. Автоматизированное управление. Основные понятия и общие вопросы.

2.1 Функционально – целевая декомпозиция систем управления производством.

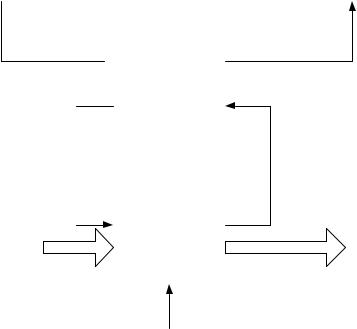

Производственное предприятие как система управления состоит из управляющей и управляемой системы, связанных между собой каналами передачи информации и образующими вместе единое целое. Обобщенная структура (упрощенная) производственного предприятия как системы управления представлена на рис.

План, директивы, |

Отчетная |

нормативы |

информация |

Сырье, материалы, полуфабрикаты, рабочая сила, энергия

Пр о

Управляющие

Управляющие

из в о д с т в е н н о е п р е д п р и я т и е

Управляющий орган

Управляющий орган

воздействия |

Информация о состоянии ОУ |

Объект |

|

управления |

Продукт |

(ОУ) |

|

Возмущающие воздействия

Управляющую систему (ОУ) можно условно рассматривать как преобразователь ресурсов, на вход которого поступает сырье, материалы, полуфабрикаты, рабочая сила и т.д., а выход представляет поток готовых изделий.

19

Все информационные связи производственной системы (ПС) с внешней средой можно условно представить двумя входными и одним выходным информационными каналами. На один из входных информационных каналов поступает госзаказ установленный предприятию, директивы вышестоящих организаций, нормы использования материалов, энергии и т.д. Совокупность этих сведений определяет цель управления.

Возмущающие воздействия (второй информационный вход) – нарушение сроков поставок, уменьшение качества сырья, материалов, изменение условий сбыта продукции, нарушение договорных обязательств смежников и др. Заметим, что возмущающие воздействия могут возникать и внутри производственной системы, например, поломки оборудования, случайные нарушения технологических режимов. И т.д.

Информационный выход ПС представляет собой канал для передачи отчетов, сводов и других видов отчетной информации во внешние управляющие организации более высокого ранга.

В структурном аспекте любую систему управления можно представить взаимосвязанной совокупностью объекта управления (ОУ) и управляющего органа (УО).

Цель управления

Управляющий орган

X(t) |

U(t) |

|

|

Объект управления |

Возмущающие |

(ОУ) |

воздействия |

|

f(t) |

X(t) – вектор состояния объекта управления; xi (t) i=1,2,3,…n.

f(t) – вектор возмущения; u(t) – вектор управления;

В любой момент времени t состояние объекта управления x(t) является функцией векторов u(t) и f(t), а также начального состояния x(t0), т.е.

x(t) X{u(t), f (t), x(t |

)} |

0 |

|

(1)

Уравнение (1) – мат модель объекта управления, описывающая закон его функционирования. Единственный фактор, который можно целенаправленно изменять в процессе управления u(t). Желательное состояние объекта управления всегда бывает известно заранее. Поэтому задача управления формулируется следующим образом:

найти такие вектор управления и вектор состояния, которые обеспечивают достижение цели управления.

20

Цель управления может иметь различную формулировку, но в большинстве случаев её формально можно представить значением J* некоторого функционала J, который называют показателем цели управления или критерием управления.

J J{u(t), f (t), x(t)}

(2)

В реальных объектах управления изменения вектора u(t) и x(t), может происходить в определенной конечной области значений

u(t) A(t), x(t) B(t)

(3)

A(t) и В(t) – замкнутые области соответственно векторного пространства управлений и состояний.

Решение задачи управления состоит в том, чтобы найти такие значения векторов состояния x*(t), и управления u*(t) при которых выполняется условие :

J * J{u* (t), f * (t), x* (t), x(t0 )},

и одновременно удовлетворяется ограничения (3). На практике достаточно точное значение цели управления обеспечить трудно, а часто и не требуется. Достаточно:

|

|

J |

* |

J |

k |

J |

, |

|

|

|

|

|

|

||

где J |

k |

- достигнутые значения. |

|

|

|

|

|

|

|

|

|

|

|

Задачу управления можно сформулировать в иной форме, а именно: найти и реализовать функциональную зависимость, обеспечивающую наилучшее приближение к заданному значению критерия управления.

* |

(t) U{ f (t), x(t)} |

u |

(4)

Выражение (4) называется алгоритмом управления.

Задача управления упрощается, если цель управления задается как вектор желаемого состояния x*(t), т.е. считается, что план и программа управления известны и могут быть сообщены системе заранее. Тогда критерий управления можно представить функционалом:

J

J{ (t)}

,

(5)

где (t)=x*(t)-x(t) – ошибка. x(t) – вектор текущего состояния.

Этот частный случай задачи управления называют задачей регулирования. Описанная схема производственной системы формальна и обобщена. Она не раскрывает внутреннего строения системы и лишь иллюстрирует её внешние и некоторые укрупненные внутренние связи. Это макро описание производственного предприятия

(П.П).

С позиций микроанализа предприятие представляет собой сложную систему управления. Попытки описать П.П. единой моделью и построить единый алгоритм управления в виде (4) часто оказываются несостоятельными. Если удается, то модель и алгоритм получается очень сложной и их нельзя использовать.

Одним из методов преодоления сложности решения задач большой размерности является их декомпозиция.

Декомпозицией называют разбиение исходной задачи большой размерности на

совокупность взаимосвязанных задач меньшей размерности, решение которых с заданной степенью точностью соответствует решению исходной задачи.

Применительно к сложной системе управления декомпозиция заключается в разбиении сложного объекта управления на подсистемы и в организации в каждой из них подсистемы управления. Совокупность подсистем управления и способ их взаимосвязи образуют структуру системы управления.