- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

2. Вагранка

2.1. Классификация вагранок

Вагранки классифицируются по футеровке (кислые и основные), по теплотехническим особенностям (без подогрева и с подогревом дутья), по степени очистки газов (открытые, полузакрытые и закрытые). В открытых вагранках проводится только грубая очистка от крупных частиц пыли, в полузакрытых очищается только часть газов, а в закрытых эффективной очистке подвергаются все газы.

Открытые вагранки холодного дутья не могут быть рекомендованы к применению по экологическим соображением и в связи с низким КПД. Вагранки с частичной очисткой газов от пыли в мокрых искрогасителях (пылеосадителях) допускается применять диаметром до 1300 мм при условиях длительности непрерывной работы не более 7 часов и значительной удаленности от жилых помещений.

Вагранки с высокотемпературным подогревом дутья в выносном рекуператоре с использованием теплоты отходящих ваграночных газов и полной их очисткой рекомендуются для высокопроизводительных литейных цехов заводов индивидуального и мелкосерийного производств, а также цехов металлургических предприятий.

При крупносерийном и массовом производстве отливок должны применяться вагранки с высокотемпературным подогревом дутья с применением эффективных рекуператоров и полной очисткой ваграночных газов.

2.2. Конструкция вагранки

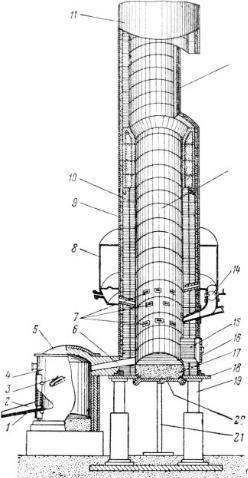

Вагранка представляет собой плавильную печь шахтного типа. На рис. 1 схематически изображена типовая вагранка с копильником. Конструкция ее довольно проста. Вертикальный цилиндрический кожух 9, изготовленный из листовой стали толщиной 8 − 12 мм, установлен на по-

40

довой плите 18. Внутри кожух футерован огнеупорным материалом 10,

|

толщиной 250 − 300 мм. Подовая |

|

|

плита установлена на четырех |

|

|

колоннах 19. В центре подовой |

|

|

плиты имеется круглое отвер- |

|

|

стие для удаления остатков плав- |

|

|

ки. Отверстие закрыто двумя по- |

|

|

лукруглыми дверцами 20, подве- |

|

|

шенными на петлях. Специаль- |

|

|

ный затвор исключает возмож- |

|

|

ность раскрытия дверок. Иногда |

|

|

дверцы подпирают снизу стой- |

|

|

кой 21. В кожухе вагранки вы- |

|

|

резают отверстия для загрузоч- |

|

|

ного окна 12, рабочего окна 15, |

|

|

фурм 7, соединительной летки 6. |

|

Рис.1. Вагранка с копильником: |

Часть кожуха от загрузочно- |

|

го окна до подовой плиты назы- |

||

1 − желоб; 2 − летка; 3 – шлаковая летка; 4 − копильник; |

||

5 − свод; 6 − летка; 7 − фурмы; 8 – фурменный пояс; 9 − |

вается шахтой 13. Часть кожуха, |

|

кожух; 10 – огнеупорный материал; 11 − труба; 12 – за- |

||

грузочное окно; 13 − шахта; 14 − шиберы;15 − рабочее |

расположенная выше загрузоч- |

|

окно; 16 − дверца; 17 − под; 18 – подовая плита; 19 − ко- |

||

лонна; 20 − полукруглые дверцы; 21 − стойка. |

ного окна, называется трубой 11. |

|

|

||

|

Ниже загрузочного окна (на 0,8 |

− 1,2 м) шахту выкладывают не огнеупорными, а чугунными пустотелыми блоками, которые хорошо противостоят ударам загружаемого металла. Под 17 набивают и вагранку разжигают дровами через рабочее окно, которое перед началом плавки плотно закрывают дверцей 16. Копильник 4 предназначен для сбора необходимого количества чугуна. Копильник, как и вагранка, имеет кожух и футеровку. Жидкий металл из вагранки поступает в копильник через летку 6. Металл из копильника выпускают через летку 2 по желобу 1; шлак − через шлаковую летку 3. Съемный свод 5 об-

41

легчает условия ремонта. Воздух вначале поступает в фурменный пояс 8 и затем по патрубкам − фурмам. Шиберы 14, установленные на патрубках, позволяют регулировать расход воздуха на фурмы. На верхней части дымовой трубы, выходящей из здания, устанавливают искрогаситель, предназначенный для улавливания раскаленных частиц и пыли, выбрасываемых из вагранки.

По мере расплавления металлической шихты, сгорания кокса, образования шлака и выпуска металла и шлака из вагранки – в шахту печи загружают новые колоши металла, кокса и флюсов.

Ваграночные газы, закончившие теплообмен с шихтой (называемые колошниковыми), через трубу и искрогаситель выбрасываются в атмосферу. Однако они содержат значительное количество пыли и токсичных составляющих в виде угарного, сернистого и серного газов, поэтому перед выбросом в атмосферу должны проходить эффективную очистку. Кроме того, в них содержится значительное количество тепловой энергии (имеют температуру 250 – 500°С и содержат 10 – 25% СО, при дожигании которого выделяется большое количество теплоты). Эта тепловая энергия может быть использована для подогрева воздуха, идущего в вагранку.

На различной высоте шахты футеровка изнашивается неодинаково. В районе загрузочного окна футеровка подвергается ударному воздействию загружаемой шихты.

Участок шахты от чугунных блоков до района плавильного пояса выкладывают из шамотного кирпича. В плавильном поясе футеровка подвержена особенно сильному разрушению, так как здесь она испытывает действие высоких температур, шлака и газов. При непродолжительных плавках (3 − 4 ч) футеровка в основном сохраняется, имея небольшой разгар выше фурм (200 − 400 мм). В этом случае ремонт плавильного пояса сводится к заделыванию выгоревших мест новым огнеупорным кирпичом с применением раствора из огнеупорной глины. При более продолжительных плавках выгорание футеровки, особенно при работе на горячем дутье,

42

настолько значительно, что требуется полная замена футеровки в районе плавильного пояса.

Огнеупорный материал для плавильного пояса подбирают в зависимости от имеющихся шлаков. При кислых шлаках футеровку выполняют из шамота, а при основных шлаках из магнезита. Для футеровки плавильного пояса применяют набивные массы. Наиболее распространенным составом огнеупорной массы является следующий:

Кварцевый песок |

80 − 85%; |

Огнеупорная глина |

20 – 15%; |

Вода (дополнительно) |

6 – 8%. |

Эту смесь в сухом состоянии хорошо перемешивают на бегунах в течение 5 − 10 мин. Для увеличения прочности сырой массы в воду добавляют иногда жидкое стекло в количестве 1 кг на 10 л воды. Для изготовления набивной футеровки на уровне фурм устанавливают из отдельных секторов опалубку − металлический цилиндр, диаметр которого равен внутреннему диаметру вагранки, а высота 300 − 400 мм. Кольцевое пространство между опалубкой и кожухом вагранки плотно набивают огнеупорным составом (трамбовкой). Когда масса уплотнена по всей высоте цилиндра, на него устанавливают новый цилиндр, и набивка продолжается. Применение набивной футеровки для ремонта плавильного пояса дает возможность значительно снизить трудоемкость и стоимость ремонтных работ.

2.3. Футеровка вагранки

Футеровкой вагранки называют слой огнеупорного материала, защищенный кожух по всей высоте от действия высоких температур. Футеровка работает в тяжелых условиях, ибо на нее одновременно воздействуют вы сокие температуры, шлак, удары во время завалки шихты и трение о стенки. Во время выбивки она подвергается термическим ударам. Чаще всего для футеровки вагранки применяют шамотный кирпич, который в за-

43

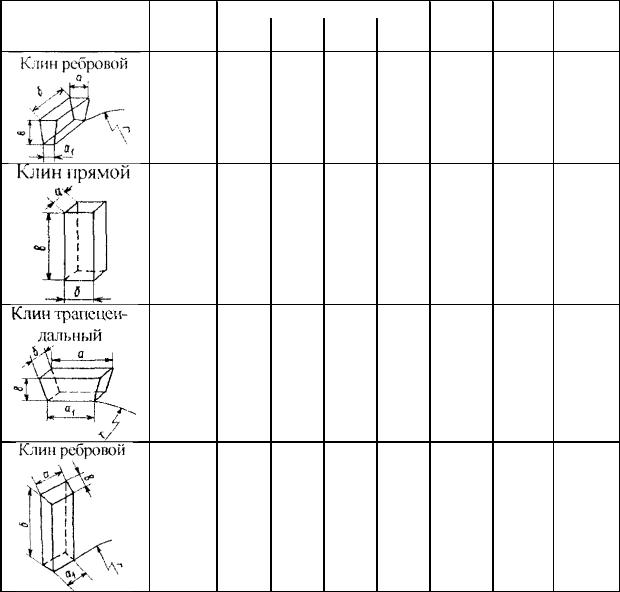

висимости от огнеупорности и состава бывает трех марок (ГОСТ 3272 - 71): ШАВ - кирпич с огнеупорностью не ниже 1730°С, предназначается для футеровки горна, плавильного пояса, переходных каналов летки и копильника; ШБВ - кирпич с огнеупорностью не ниже 1670°С и ПБВ - полукислый кирпич с огнеупорностью не ниже 1670°С, предназначенные для футеровки остальных зон вагранок. Размеры шамотных изделий для футеровки вагранки приведены в табл.2.

Таблица 1. Характеристика огнеупорных шамотных изделий для футеровки вагранок (ГОСТ 3272-71)

Наименование из- |

Норма |

|

Размеры, мм |

|

Объём, |

Масса, |

Радиус |

|

|

|

|

|

кладки, |

||||

делия |

изделия |

а |

а1 |

б |

в |

см2 |

кг |

|

|

|

|

|

|

|

|

|

мм |

|

1 |

65±2 |

45±2 |

230±4 |

113±3 |

1430 |

2,9 |

260 |

|

2 |

65±2 |

55±2 |

230±4 |

113±3 |

1560 |

3,1 |

633 |

3 |

65±2 |

– |

113±3 230±4 |

1690 |

3,4 |

– |

4 |

230±4 |

195±4 |

75±2 |

125±3 |

1990 |

4,0 |

700 |

5 |

230±4 |

170±4 |

75±2 |

125±3 |

1780 |

3,6 |

534 |

6 |

230±4 |

205±4 |

80±2 |

150±3 |

2610 |

5,2 |

1294 |

7 |

230±4 |

227±4 |

80±2 |

150±3 |

2950 |

5,9 |

900 |

8 |

140±3 |

120±3 |

230±4 |

65±2 |

1940 |

3,9 |

393 |

44