- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

Для уменьшения разъедающего действия шлака, особенно на швы кладки, применяют набивную футеровку в зоне фурм и плавильного пояса, состоящую из кварцевого песка (60 - 65%), огнеупорной глины (20 -15%), щебня шамота (20%) и воды (сверх 100%), иногда добавляют жидкое стекло. Основные огнеупорные массы и кирпичи для футеровки вагранок применяют редко из-за дефицитности и низкой термостойкости магнезита.

Для работы вагранки без выбивки в течение недели и более футеровка в области фурм, горна, а также в каналах, через которые протекают шлак и металл, должна быть выполнена из особо огнеупорного материала. Для этого применяют высокоглиноземистый кирпич ДВ-5, ДВ-6 (ГОСТ 1038175), высокоглиноземистый мертель марки ВТ-1, графитовые блоки, муллитокорундовые массы с добавками графита.

Для футеровки крановых ковшей для разливки металла применяют шамотный кирпич ШАВ, для ручных ковшей - обмазку, состоящую из 50% кварцевого песка и 50% огнеупорной глины или же кварцевый песок с жидким стеклом, а для основной футеровки - стабилизированный доломит.

2.4.Основные узлы ваграночного комплекса

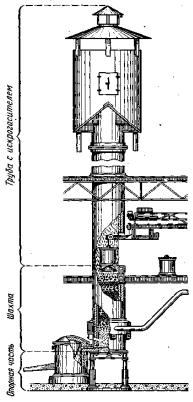

Общий вид вагранки представлен на рис. 2.

45

Рис. 2 Общий вид вагранки

Опорная часть воспринимает статическую нагрузку от всей вагранки и динамическую от загружаемой шихты.

Шахта вагранки имеет цилиндрический, конический или сложный («доменный») профиль. Корпус шахты по всей высоте или только в нижней зоне может охлаждаться водой. Водоохлаждаемая зона за исключением горна, как правило, не имеет огнеупорной футеровки, или футеруется только тонким слоем огнеупорной массы толщиной 10 – 20 мм или кирпичом «на плашку» – 40 – 70 мм. Неводоохлаждаемая, как правило, цилиндрическая шахта вагранки имеет огнеупорную футеровку толщиной 180 – 350 мм. Из-за низкой стойкости футеровки длительность работы неводоохлаждаемой вагранки до выбивки для текущего ремонта не превышает двух смен.

Фурменный пояс. Воздух в вагранку подается в фурменную коробку, которая распределяет его между фурмами одного или двух рядов.

Устройства для выпуска металла и шлака – летки, переходные каналы, сифонные металлоприемники или компрессионные шлакоотделители.

46

Летка для металла служит для периодического выпуска чугуна из вагранки или стационарного копильника. Она представляет собой отверстие диаметром ~30 мм, высверленное в огнеупорном кирпиче. После каждого выпуска металла отверстие забивают «притычкой» из; жирной глины. Шлаковая летка в вагранке без копильника выполняется диаметром 50 – 100 мм (из-за большей, чем у чугуна, вязкости шлака) в огнеупорном кирпиче и располагается ниже фурм на 80 – 100 мм, чтобы шлак нe попадал в фурмы. Для выполнения леток выбирают наиболее качественный кирпич.

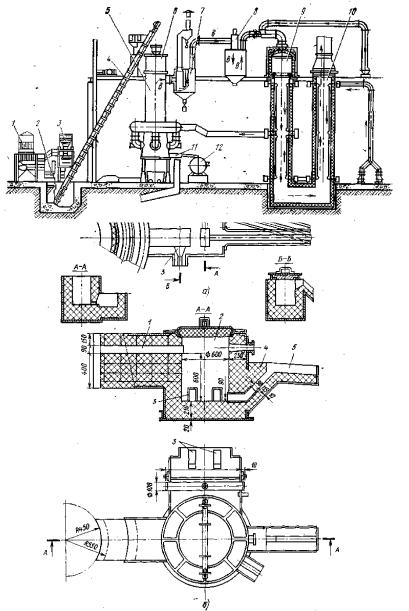

В настоящее время конструкции вагранок существенно изменились, созданы сложные ваграночные комплексы. Один из них показан на рис. 3.

Управление работой

|

всего |

ваграночного |

|||

|

комплекса |

осуще- |

|||

|

ствляют с централь- |

||||

|

ного пульта. |

|

|

||

|

Переходные |

кана- |

|||

|

лы (обычно сечени- |

||||

|

ем 115х70 мм) меж- |

||||

Рис. 3. Схема установки ваграночного комплекса; |

|||||

|

|

|

|

||

1 – бункерная эстакада; 2 – весовая тележка; 3 – установка для дозирова- |

ду вагранкой и ста- |

||||

ния кокса; 4 – подъемник для шихты; 5 – вагранка; 6 – шлюзовая камера; |

|

|

|

|

|

7 – пылеосадительная камера; 8 – эжекторный скруббер; 9 – камера до- |

ционарным |

копиль- |

|||

жигания; 10 – радиационный рекуператор; |

|

|

|

|

|

11 – шлакоотделительный желоб; 12 – копильник |

ником выкладывают |

||||

|

|||||

огнеупорным |

кирпи- |

||||

чом марки ШАВ, так |

|||||

как они работают в тя- |

|||||

желых |

условиях |

воз- |

|||

действия высоких температур чугуна и шлака.

Сифонные металлоприемники применя-

Рис. 4. Сифонный (а) и компрессионный (б) металлоприемник-шлако-

отделитель: |

47 |

|

1 – переходной канал; 2 – металлоприемник; 3 |

||

– желоб для шлака; 4 – |

||

перегородка для шлака; 5 – желоб для металла |

|

ют для непрерывной выдачи металла из шахты вагранки в поворотные копильники. Такое устройство позволяет исключить тяжелую и опасную» операцию по открыванию и закрыванию летки. Конструкция сифонного металлоприемника-шлакоотделителя показана на рис. 4, а. Металл и шлак поступают по переходному каналу 1 в металлоприемник 2. Освобожденный от шлака металл проходит под перегородкой, поднимается и стекает по переднему желобу 3. Высоту подъема металла перед желобом рассчитывают так, чтобы предотвратить выбивание газов через переходной канал и избежать подъема шлака в горне до уровня фурм. Вагранки длительного действия оборудуют компрессионными шлакоотделителями (рис. 4, б), являющимися разновидностью сифонных металлоприемников. Применение такого шлакоотделителя позволяет снизить разъедание футеровки горна шлаками, так как шлак в нем не накапливается, а стекает в металлоприемник. Оснащение вагранки двумя такими шлакоотделителями, работающими попеременно через неделю, продлевает работу вагранки без выбивки и текущего ремонта до 3 – 8 недель.

Узел загрузки шихты и удаления ваграночных газов располагается в верхней части шахты вагранки. Если ваграночные газы отбираются в систему газоочистки ниже узла загрузки шихты, как это показано на рис. 6, то узел загрузки шихты должен обеспечить полный отбор газов, не допускать выбивание токсичных ваграночных газов. Из печи в атмосферу цеха при загрузке шихты и исключать возможность проникновения воздуха в систему газоочистки во избежание образования взрывоопасной смеси.

Ваграночные газы становятся взрывоопасными при концентрации в них от 5 до 10% кислорода и наличии 12 – 72% окиси углерода СО.

С повышением температуры газов взрывоопасность газов увеличивается и при 600 °С происходит самовоспламенение при любых концентрациях СО и О2. Скорость распространения взрывной волны равна примерно 1 м/с. Поэтому скорость движения газов через газоочистительную систему должна быть всегда больше 1 м/с. Для исключения подсоса воздуха в си-

48

стеме не должно быть разряжения. Конструктивно это решается применением шлюзовой камеры с двумя попеременно открываемыми крышками (рис. 5) или устройством дополнительной шахты над узлом отбора газов высотой 3,5 – 4 м до загрузочного окна (см. рис. 5). Сопротивление столба шихтовых материалов, расположенных над узлом отбора газов, и поддержание давления в узле отбора газов ±10 мм вод. ст. препятствуют выбиванию газов в цех или подсосу воздуха в систему газоочистки. При этом уровень загрузки шихты должен строго контролироваться уровнемером, автоматически подающим команду на загрузку вагранки при опускании столба шихты в печи. В конце плавки, после последней завалки, когда слой шихты снижается, вагранку закрывают специальными крышками, препятствующими проникновению в вагранку атмосферного воздуха.

В некоторых конструкциях вагранок отбор газов на газоочистку производится выше узла загрузки шихты. В этой случае стараются максимально уменьшить размеры загрузочного окна. Если это невозможно, то следует открывать

Рис. 5. Шлюзовая камера для загрузки шихты в вагранку закрытого типа:

1 – приемный бункер; 2 – верхняя крышка; 3 – нижняя крышка окно только на момент

загрузки шихты. Чем больше загрузочное окно, тем больше через него подсасывается воздуха и тем большее количество газов приходится пропускать через систему газоочистки, при этом увеличиваются стоимость сооружения и эксплуатационные расходы. Кроме того, при разбавлении ваграночных газов большим количеством воздуха затруднено дожигание СО, содержащегося в вагра-

49

ночных газах. Размеры загрузочного окна вагранки могут быть различны в зависимости от способа загрузки шихты. Они максимальны при, центральной бадьевой загрузке с помощью наклонного подъемника, шарнирного крана или монорельсовой тележки и минимальны при загрузке с помощью вибрационных питателей.

Верхняя часть шахты под загрузочным окном выполняется в виде защитной воронки из чугунных кирпичей, предохраняющих футеровку шахты от ударов кусков шихты при загрузке.

Конструкция и размеры дымовой трубы должны обеспечить надежное удаление из цеха всех ваграночных газов, способствовать вентиляции колошниковой площадки вагра-ночного отделения и не допускать выбивания ваграночных газов.

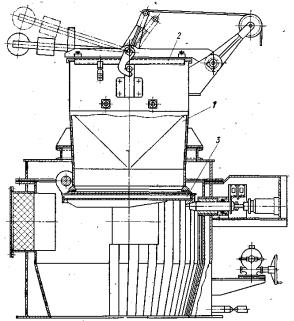

|

Копильники для жидкого чу- |

|

гуна служат для накопления ме- |

|

талла, усреднения его химическо- |

|

го состава и периодической выда- |

|

чи на участок заливки форм. По |

|

конструкции копильники пораз- |

|

деляются на стационарные и по- |

|

воротные. Стационарные копиль- |

Рис. 6 Стационарный копильник для жидкого |

ники применяют в цехах крупно- |

|

|

чугуна |

го и тяжелого литья, где выдача |

|

|

|

металла на заливку осуществляет- |

ся не чаще 3 – 4 раз в час. Стационарный копильник (рис. 6) состоит из футерованного корпуса 1, передней дверцы 2 с леткой и желобом для жидкого чугуна, смотрового окна 3, крышки 4, шлаковой летки 5. Преимущества стационарных копильников: небольшие потери температуры металла, возможность снижения содержания в чугуне углерода и серы за счет снижения высоты горна вагранки, высокая стойкость футеровки горна вагранки (ее работа с «сухим горном»).

50

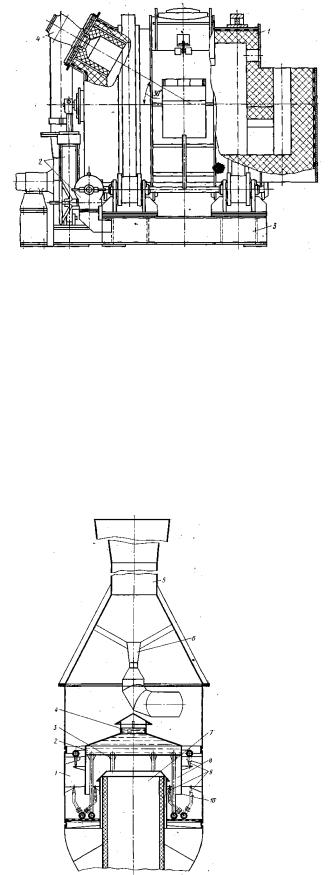

Рис. 7. Поворотный копильник

1 – футерованный корпус; 2 – механизм поворота копильника; 3 – опорная конструкция; 4 – газовая горелка

Недостатком стационарно-го копильника является применение тяжелой и опасной ручной операции открывания и закрывания металлической и шлаковой леток. Поэтому в механизированных цехах мелкого и среднего литья применяют поворотные копильники-миксеры, оборудо-ванные в целях поддержания постоянной температуры чугуна устройствами для газового или индукционного обогрева металла. На рис.7 показан поворотный копильник с газовым обогревом. Он состоит из футерованного корпуса 1, механизма поворота копильника 2, опорной конструкции 3, газовой горелки

4.

Рис. 8. Мокрый пылеуловитель с эжекторной тягой:

Система очистки ваграночных газов от пыли. Простейшими уловителями пыли из ваграночных газов являются сухие цилиндрические и камерные искрогасители, устанавливаемые на трубах вагранок. Осе-

1 – корпус; 2 – водоохлаждаемый зонт; 3 – водоохлаждаемые опорные трубы; 4 – выпускное от-

верстие; 5 – труба пылеуловителя; 6 – воздушный 51 эжектор; 7 – труба вагранки; 8 – кольцевые зазоры для прохода газов; 9 – водяные форсунки; 10 – крышка зонта

дание пыли в этих аппаратах происходит за счет снижения скорости газовых потоков и многократных резких поворотов потока на 90 и 180°. В таких пылеуловителях осаждается только 40% ваграночной пыли, наиболее крупной. Более эффективны мокрые пылеуловители, когда в искрогаситель подается мелкораспыленный поток воды, промывающий газы. Однако и в этом случае осаждается не более 85% пыли; остаточная запыленность составляет 0,3 – 0,6 г/м3. Как сухие, так и мокрые искрогасители устанавливают на открытых вагранках, где движение газов через пылеуловитель осуществляется за счет естественной тяги трубы.

Повысить эффективность мокрых пылеуловителей открытых вагранок можно увеличением высоты дымовой трубы и применением эжекторной тяги, как это показано на рис. 8. Такой пылеуловитель устанавливают на трубу вагранки. Он состоит из металлического корпуса 1, водоохлаждаемого зонта 2, в который вода подается через опорные трубы 3, а вытекает через верхнее отверстие 4. Газы из трубы 7 вагранки проходят по кольцевым зазорам 8, промываются водой, подаваемой через форсунки 9 и стекающей с крышки 10 зонта. Движение газов через пылеуловитель осуще- ствля-ется за счет разряжения, создаваемого эжектором 6, через который от специаль-ного вентилятора продувается в трубу пылеуловителя 5 воздух с высокой скоростью. В такой установке выброс пыли в атмосферу снижается до 1 кг на 1 т выплавляемого чугуна.

Однако высокоэффек-тивную очистку ваграночных газов от пыли могут обеспечить только многосту-пенчатые системы, которыми оснащены вагранки закрытого типа, т.е. такие конструкции вагранок, в которых закрыт свободный выход газов в атмосферу и их перемещение через систему газоочистки и аппараты утилизации теплоты осуществляется различными тягодувными средствами.

В многоступенчатых газоочистках (см. рис. 4) предварительная очистка газов осуществляется сухим или мокрым способом в инерционных пылеосадителях или в циклонах и скрубберах различной конструкции.

52

Тонкая (окончательная) очистка возможна в тканевых фильтрах, в электростатических пылеуловителях, в аппаратах типа дезинтегратора, в эжекционных скрубберах и в скоростных пылеуловителях с трубами Вентури.

Принцип работы скоростных пылеуловителей с трубами Вентури заключается в подаче потока воды со скоростью 180 – 200 м/с в поток газа. За счет большой разности скоростей потоков происходит хорошее перемешивание газов с каплями воды и осаждение мельчайших частиц пыли на каплях воды (коагуляция пыли), после чего пыль хорошо улавливается с помощью обычных инерционных пылеуловителей типа прямоточных скрубберов или циклонов. При перепаде давлений в трубе Вентури более 1500 мм вод. ст. (147 гПа) КПД пылеуловителя достигает 98 – 99%, а выброс пыли снижается до 0,1 кг на 1 т выплавляемого чугуна

Всистеме газоочистки с дезинтегратором коагуляция пыли осуществляется в результате механического перемешивания газов с водой, подаваемой через вал ротора дезинтегратора. Газы поступают предварительно охлажденными и очищенными от крупных частиц в мокром скруббере башенного типа. Укрупненная в дезинтеграторе пыль осаждается в каплеосадителе. Дезинтегратор является одновременно коагулятором пыли и газодувной машиной, обеспечивающей перемещение газов через систему газоочистки.

Всистеме газоочистки с эжекторным скруббером коагуляция частиц пыли и перемещение газов через газоочистку осуществляется с помощью форсунки, выбрасывающей струю воды с высокой скоростью в смесительную камеру в направлении перемещения ваграночных газов. Струя воды эжектирует поток газов, и за счет большой разности скоростей воды и газа происходит их перемешивание и осаждение частиц пыли из газового потока на каплях воды. Капли воды осаждаются в инерционном каплеосадителе.

53