- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

2.5. Работа вагранки

После набивки пода вагранки приступают к ее розжигу. Там, где нет природного газа, разжигают дровами, укладываемыми непосредственно на под. Дрова разжигают через рабочее окна (на небольших вагранках) или через основной ряд фурм (на больших вагранках). Когда дрова хорошо разгорятся, на них через загрузочное окно загружают кокс. Через 30 − 45 мин дрова сгорают, а кокс разгорается и опускается на подину (лещадь). Кокса загружают столько, чтобы его уровень был выше оси основного ряда фурм на 700 − 1500 мм. Этот столб кокса называется холостой колошей. На холостую колошу загружают первую металлическую колошу; на нее − первую рабочую коксовую колошу, на которую загружают в порядке чередования металлические и рабочие коксовые колоши до заполнения шахты вагранки. На каждую металлическую колошу (начиная с третьей) загружают флюс (известняк, основной мартеновский шлак и другие материалы) для образования шлаков. Ошлаковывается зола кокса, футеровка, пригар с литников. По окончании загрузки включается дутьевой вентилятор. Воздух поступает через фурмы в холостую коксовую колошу. Начинается интенсивный процесс горения с выделением большого количества теплоты. Первая чугунная колоша, расположенная непосредственно на раскаленном коксе, начинает плавиться. Капли и струйки жидкого металла стекают по кускам и между ними к подине. Сюда же стекают и образовавшиеся шлаки. Через соединительную летку металл и шлак поступают в копильник. Когда уровень металла достигнет необходимой высоты, открывают чугунную летку, и металл выпускают из копильника. Шлак выпускают через шлаковую летку по мере его накопления.

К моменту расплавления первой металлической колоши уровень холостой колоши понижается. Для выхода из вагранки чугуна с постоянной температурой и постоянным химическим составом высота рабочей коксовой колоши должна быть равна высоте, на которую уменьшилась холостая колоша. Таким образом, каждая последующая металлическая колоша пла-

54

вится на одной и той же высоте. Движение колош происходит непрерывно. Для поддержания постоянной высоты столба материалов в шахту загружают металл, кокс и флюс. В вагранке горячие газы, образующиеся при горении кокса, поднимаются вверх, а материалы перемещаются вниз (принцип противотока). Вследствие этого происходит интенсивный теплообмен между газами и материалами, загружаемыми в печь. Металлическая колоша, опускаясь по шахте, постепенно нагревается до температуры плав-

ления и плавится.

Горячие газы при движении вверх, встречаясь со все более холодными металлическими колошами, охлаждаются. Использование тепла газов повышает к.п.д. вагранки. В вагранке расходуется кокса 10 − 15% от массы металлозавалки.

Ваграночные газы, закончившие теплообмен с шихтой (называемые колошниковыми), через трубу и искрогаситель выбрасываются в атмосферу. Однако они содержат значительное количество пыли и токсичных составляющих в виде угарного, сернистого и серного газов, поэтому перед выбросом в атмосферу должны проходить эффективную очистку. Кроме того, в них содержится значительное количество тепловой энергии (имеют температуру 250 – 500°С и содержат 10 – 25% СО, при дожигании которого выделяется большое количество теплоты). Эта тепловая энергия может быть использована для подогрева воздуха, идущего в вагранку.

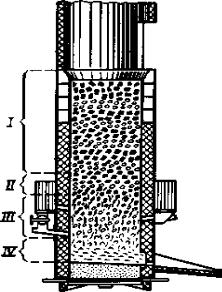

По условиям теплообмена между металлом, коксом и газами всю шахту вагранки можно условно разбить на четыре зоны (рис. 9).

55

Рис.9. Зоны теплообмена

ввагранке:

І– зона подогрева; ІІ – зона плавления;

ІІІ – зона перегрева; ІV – горн

Зона I – зона подогрева шихты; она простирается от завалочного окна вниз до того уровня, на котором температура поверхности кусков чугунной шихты достигает температуры плавления (1150 – 1200 °С). Размеры этой зоны не постоянны. Они зависят от многих факторов, в первую очередь от расхода кокса и воздуха и размеров кусков шихты.

Зона ІІ – зона плавления кусков металлической шихты. Продолжительность плавления 5 – 15 мин в зависимости от размеров кусков, состава материала и условий теплообмена. За это время куски успевают опуститься в холостую колошу на 300 – 500 мм, т.е. время плавления определяет размеры зоны плавления.

Зона ІІІ – зона перегрева жидкого чугуна, которая начинается с того места, где образуются капли чугуна и простирается до нижнего ряда фурм. Капли чугуна, стекая по кускам раскаленного кокса и омываясь потоком разогретых до высокой температуры газов, значительно перегреваются. Этому способствует и состав газовой атмосферы, так как в зоне фурм газы содержат свободный кислород, который частично окисляет примеси чугуна и за счет этого дополнительно его перегревает.

Зона IV – горн вагранки; она находится в нижней части шихты между

56

нижней кромкой нижнего ряда фурм и лещадью. В этой зоне кокс и продукты его горения имеют более низкую температуру из-за недостатка кислорода. Чугун, стекая по кускам кокса и располагаясь между ними (при отсутствии копильника), охлаждается и насыщается углеродом и серой, поэтому желательно, чтобы время пребывания чугуна в горне вагранки было минимальным.

2.6.Типы вагранок

Впромышленности используют большое число различных конструк-

ций вагранок. Вагранки могут быть сгруппированы по следующим характерным признакам:

1.по методу перегрева чугуна: на горячем дутье, с дополнительным перегревом чугуна в горне, с дутьем, обогащенным кислородом;

2.по конструкции фурм: с одним рядом, с тремя рядами, со щелевыми фурмами;

3.по степени очистки ваграночных газов: открытая, полузакрытая, закрытая;

4.по металлургическим процессам: для переплава, металлургическая;

5.по виду топлива: коксовая, коксогазовая, газовая.

1. По методу перегрева чугуна.

Вагранка на горячем дутье. Для получения более горячего металла из вагранки применяют подогрев дутьевого воздуха. Сжигание кокса холостой колоши на горячем воздухе приводит к повышению температуры пространства, через которое проходят капли и струйки жидкого металла.

Вагранка с дополнительным перегревом чугуна в горне. В обычной коксовой вагранке металл перегревается в той части холостой колоши, которая расположена выше оси фурм. Кокс холостой колоши, находящийся ниже оси фурм, не горит из-за отсутствия свободного кислорода, поэтому

57

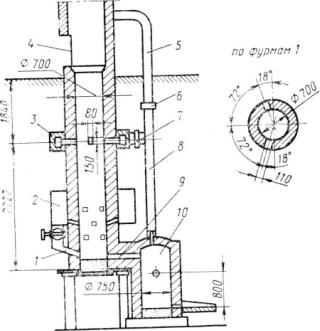

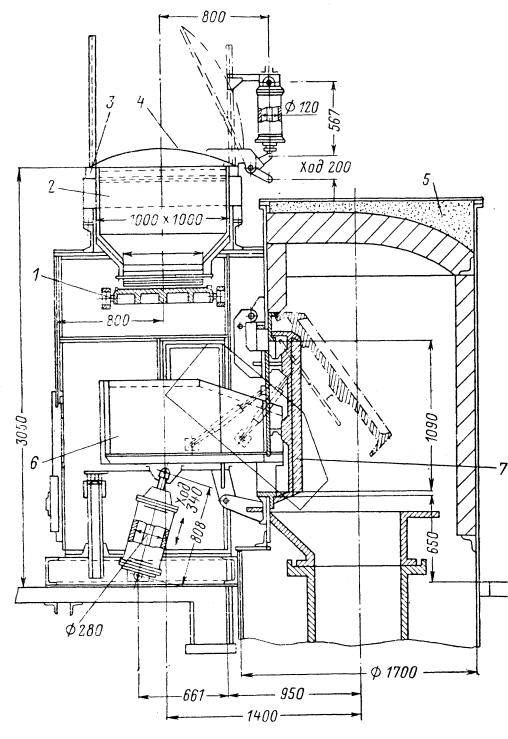

Рис.10. Вагранка с дополнительным перегревом чугуна в горне:

1 − дополнительная фурма; 2 − фурменный пояс; 3 − газовый коллектор; 4 − загрузочное окно; 5 − труба; 6 − дроссельные устройства; 8 − отводная труба; 9 − переходная летка; 10 – копильник.

вэтой части вагранки жидкий металл не перегревается, а, наоборот, даже немного охлаждается. В вагранке с дополнительным перегревом

вгорне часть газов направляется не вверх, а вниз, в сторону чугунной летки. В данной вагранке (рис.10) металл перегревается по всей высоте холостой колоши. Температура чугуна, выплавляемого

втакой вагранке, на 30 − 50°С выше температуры чу-

гуна, выплавляемого в обычной вагранке.

Если температура газов, прошедших через столб шихты, равна в районе загрузочного окна 250 − 500°С (в зависимости от высоты столба шихты), то температура газов, выходящих из металлической летки, составляет 1400 − 1600°С. Тепло, содержащееся в этих газах, практически не используют, вследствие чего расход кокса в вагранке возрастает по сравнению с расходом в обычной вагранке.

Метод продувки горна газами нашел применение на небольших вагранках (3 − 5 т/ч). На крупных вагранках этот метод неприемлем, так как газы могут прогреть только небольшую часть горна; что приводит к неравномерному распределению температуры по сечению вагранки и тем самым нарушению равномерного опускания шихты.

Вагранка с дутьем, обогащенным кислородом. Обогащение воздуха кислородом приводит к следующим изменениям процесса плавки. С увеличением концентрации кислорода в дутье снижается содержание азота в ваграночных газах, с которым уносится до 30% теплоты, идущей на плавле-

58

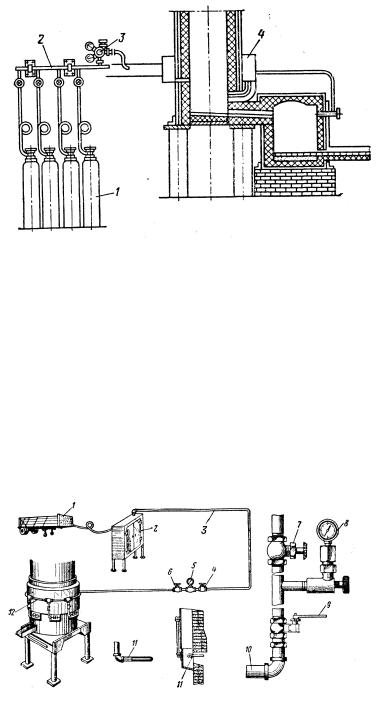

ют не в воздухопровод перед вагранкой, а непосредственно в каждую фурму. Данный способ позволяет избежать потерь кислорода через неплотности в воздухопроводе и фурменном поясе (рис.12).

Учитывая дефицитность кислорода, наиболее целесообразным следует считать введение кислорода для исправления хода ваграночной плавки или в начальный период для обеспечения высокой температуры чугуна вначале работы вагранки.

2. По конструкции фурм.

Вагранка с. одним рядом фурм. Продолжительное время вагранки изготовляли с одним рядом фурм. Воздух из фурменного пояса по патрубкам поступает к фурмам, расположенным на одном уровне в горизонтальной плоскости. Кокс в таких вагранках сгорает в непосредственной близости от фурм.

Вагранка с тремя рядами фурм. Исследование движения газов в вагранке показало, что при применении трехрядной системы фурм и при правильном соотношении между площадью сечения основных и дополнительных рядов фурм улучшается распределение воздуха по поперечному сечению шахты вагранки в зоне холостой колоши. Кроме того, за счет кислорода, подаваемого с. воздухом через дополнительные фурмы, зона горения кокса растягивается по высоте. Путь капель металла в зоне высоких температур увеличивается, что приводит к дополнительному перегреву металл и угару элементов.

Вагранка со щелевыми фурмами. При подаче воздуха через фурмы в холостой колоше возникают очаги горения. При значительном расстоянии между фурмами между очагами горения остаются мертвые зоны, обедненные кислородом. Это приводит к неодинаковому горению кокса по сечению вагранки.

В Институте металлургии Уральского филиала Академии наук СССР

разработано фурменное устройство, не имеющее указанного недостатка. Воздух в вагранку подают по одной сплошной кольцевой щели. Фурма в

60

|

виде сплошной кольцевой щели образу- |

|

ется только в футеровке. В кожухе же |

|

вагранки, как обычно, вырезают фур- |

|

менные окна, но продолговатой формы. |

|

Высота их равна высоте фурменной |

|

щели, а длина вырезов должна быть рав- |

|

на около 45% длины окружности кожу- |

|

ха вагранки, находящегося на уровне |

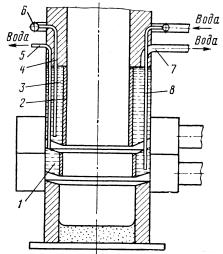

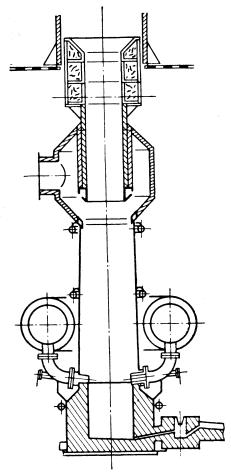

Рис.13. Вагранка с щелевыми фурмами: |

фурм. Это обеспечивает равномерное |

1 − нижняя рубашка; 2 − слой огнеупорной |

распределение воздуха по фурменной |

массы; 3 − верхняя рубашка; 4 − труба для |

|

подвода воды в верхнюю рубашку; 5 − труба |

щели и необходимую прочность кожуха |

для отвода воды из нижней рубашки; 6 − коль- |

|

цевой водопровод; 7 − труба для отвода воды |

вагранки. На рис.13 показан плавиль- |

из верхней рубашки; 8 − труба для подвода |

|

воды в нижнюю рубашку. |

ный пояс вагранки с двумя рядами ще- |

|

левых фурм, имеющий водяное охлаждение. Водяная рубашка установлена внутри кожуха и состоит из двух частей: верхней 3 и нижней 1. Вода в обе рубашки поступает из общего кольцевого водопровода 6. Для устранения в начальный период плавки охлаждающего влияния водяной рубашки на материалы плавки поверхность рубашки, обращенную в шахту вагранки, покрывают слоем огнеупорной массы 2 толщиной 20 − 30 мм.

3. По степени очистки ваграночных газов.

Открытая вагранка. Так называется обычная вагранка, в которой все ваграночные газы, не подвергаясь специальной очистке от окиси углерода и пыли, выбрасываются в атмосферу. В 1 м3 ваграночных газов содержится до 20 г пыли и 18% ядовитой окиси углерода. Масса пыли, выбрасываемой открытой вагранкой производительностью 5 т/ч в течение двух смен работы, составляет до 1500 кг, а количество окиси углерода 10000 м3. Допускается содержание окиси углерода в воздухе не более 30 мг/м3.

Ваграночные газы должны подвергаться очистке на вновь сооружаемых вагранках и на действующих.

Полузакрытая вагранка. При отборе из шахты ваграночных газов для

61

подогрева дутьевого воздуха в какой-то степени происходит их очистка от пыли и окиси углерода. Колошник у таких вагранок открытый. Количество ваграночных газов, выходящее из вагранки в районе загрузочного окна, составляет 20 − 40% от общего количества ваграночных газов. Когда же такая вагранка работает на прогар (окончание плавки), то все ваграночные газы выбрасываются в атмосферу. Один из вариантов полузакрытой вагранки показан на рис.14. В полузакрытой вагранке лишь частично очищаются ваграночные газы, поэтому такая конструкция вагранки не решает проблемы

оздоровления воздушного бассейна.

Рис.14. Полузакрытая вагранка Закрытая вагранка. В таких вагранках

100% газа во все ее периоды работы подвергаются очистке. Теплоту, содержащуюся в газах, используют для нагрева дутьевого воздуха. Колошник в закрытых вагранках закрытый. На шахте вагранки в районе загрузочного окна установлена герметичная камера, через которую в вагранку поступают необходимые материалы. Трубы и искрогасители у таких вагранок отсутствуют.

Условия работы загрузочных устройств закрытых вагранок отличаются от условий работы доменных печей. Компания доменной печи длится несколько лет, причем температура колошниковых газов всегда одинакова (около 200°С). Материалы, поступающие в доменную печь, не содержат кусков металла, а состоят из руды, кокса и тому подобных мягких материалов, которые не оказывают сильного ударного воздействия на герметизирующие устройства. В этих условиях доменные загрузочные устройства работают надежно.

62

Рис.15. Загрузочное устройство закрытой вагранки: 1 − шибер; 2 − приемный бункер; 3 − затвор верхней крышки; 4 − верхняя крышка; 5 − футерованная камера; 6 − загрузочный короб; 7 − футерованная дверка.

Температура ваграночных газов по выходе из шахты при нормальной работе вагранки составляет 300 − 550°С. При работе вагранки на прогар температура газов резко возрастает и превышает 1000°С. Тепловые удары, повторяющиеся при каждой плавке, делают невозможным применение в закрытых вагранках загрузочных устройств, аналогичных устройствам до-

63

менных печей.

На рис.15 изображен один из вариантов загрузочного устройства вагранки производительностью 5 т/ч. Над шахтой вагранки установлена футерованная камера, отделенная чугунной футерованной дверкой 7 от загрузочного тамбура, в котором находится загрузочный короб. Над загрузочным тамбуром установлен приемный бункер 2.

Загрузочное устройство работает следующим образом. Пневматический цилиндр поднимает верхнюю крышку 4, в приемный бункер загружают необходимые материалы, после чего верхняя крышка вновь опускается. Шибер 1, служащий дном приемного бункера, отодвигается в сторону и загруженные материалы ссыпаются в загрузочный короб. Шибер 1 вновь занимает исходное положение.

Затем откидывается чугунная футерованная дверка 7 и пневматический цилиндр наклоняет загрузочный короб в сторону шахты. Шихта ссыпается в шахту вагранки. Загрузочный короб опускается. Чугунная футерованная дверка занимает исходное положение. При загрузке вагранки обеспечивается требуемая герметичность. Все механизмы загрузочного устройства сблокированы между собой и со скиповым подъемником и работают автоматически.

Ваграночные газы очищают от пыли в циклонах, бункерах (сухая очистка), в скрубберах, ротоклонах, пенных аппаратах (мокрая очистка). Ваграночные газы сначала подвергают сухой, а затем мокрой очистке. От окиси углерода очищают методом дожигания ваграночных газов в топке, откуда горячие газы попадают в рекуператор.

Закрытые вагранки удовлетворяют требованиям санитарии и гигиены, поэтому их можно использовать в черте города и населенного пункта.

4. По металлургическим процессам.

Вагранка для переплава. Обычные коксовые вагранки на холодном дутье, а также вагранки на горячем дутье, где эффект горячего дутья использован для снижения расхода кокса, предназначены для переплава загружае-

64

мого металла. Химический состав жидкого чугуна, выдаваемого из вагранки, полностью зависит от химического состава шихты. Имеет место лишь незначительный пригар углерода и серы и угар кремния и марганца.

Металлургическая вагранка. За рубежом находят широкое применение металлургические вагранки, предназначенные в основном для переплава стального лома. Шихта состоит из 100% стали. Выплавляемый чугун поступает в мартеновские печи. В результате загрузки мартеновских печей жидким чугуном производительность их увеличения на 30%.

Металлургические вагранки расходуют большое количество кокса (18 − 25% от завалки). Температура подогрева воздуха за счет тепла ваграночных газов доходит до 700°С. Температура выплавляемого чугуна в этих условиях составляет 1500 − 1600°С. Применяют основную футеровку, при этом содержание серы в выплавляемом чугуне составляет 0,03 − 0,05%.

5. По виду топлива. Коксовые вагранки получили наибольшее распространение в промышленности. Производительность их составляет 1 − 30 т/ ч. Коксовые вагранки применяют в небольших литейных цехах с малой механизацией и в механизированных литейных цехах. Простота конструкции и эксплуатации коксовой вагранки, дешевизна выплавляемого в ней чугуна обеспечили повсеместное ее использование.

Недостатками коксовой вагранки являются: использование дефицитного кокса, сильная загрязненность ваграночных газов пылью и высокое содержание в них окиси углерода, повышенное содержание серы в переплавляемом чугуне.

Коксогазовая вагранка. В ней в качестве топлива используют кокс и природный газ. Применение природного газа позволяет значительно уменьшить расход кокса. Из-за значительно меньшей стоимости природного газа по сравнению со стоимостью кокса стоимость топлива при плавке в коксогазовой вагранке меньше, чем в коксовой.

Газовая вагранка. Попытки использовать преимущества газообразного топлива при плавке чугуна нашли отражение в конструкциях газовых ва-

65