- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

5.Мартеновские печи

Вфасонносталелитейных цехах, изготовляющих крупногабаритные отливки для машиностроительных заводов, применяют мартеновские печи емкостью до 50 т. В мартеновской печи из шихты, состоящей из стального

ичугунного лома, выплавляют сталь. Чугун, подаваемый в мартеновскую печь, может быть в твердом и жидком состояниях.

Рабочее пространство печи представляет собой ванну, над которой

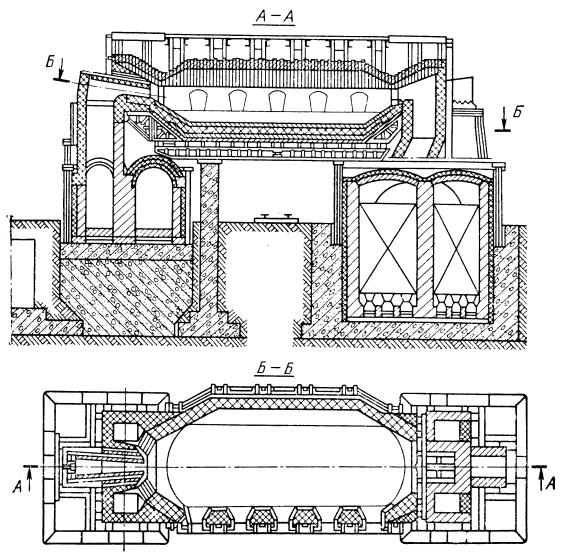

Рис.44. Схема мартеновской печи

сжигают топливо, а в самой ванне происходит расплавление и перегрев металла. Твердые элементы шихты, постепенно расплавляясь, погружаются в жидкий металл ванны, поверхность которой покрыта слоем шлака.

129

Для перегрева металла через слой шлака, имеющего незначительную теплопроводность, необходима большая разность температур между металлом и факелом. При температуре стали 1600°С температура факела обычно достигает 1800 − 1900°С. Для достижения такой температуры факела необходим подогрев воздуха, расходуемого для сжигания топлива. В качестве воздухоподогревателей применяют регенераторы, устанавливаемые под печью. При применении топлива с низкой теплотой сгорания воздух и топливо подогревают.

Схема мартеновской печи показана на рис.44. Шихту загружают в печь через рабочие окна, расположенные в передней ее стенке. В торцах печи имеются головки, которые служат для подачи топлива и воздуха в рабочее пространство и для отвода из него продуктов горения: через одну головку подают топливо и воздух, через другую − отводят продукты горения. Чтобы частицы шлака и плавильной пыли не попали в регенератор и не забили насадки, между головкой и регенератором установлена камера − шлаковик.

Рабочее пространство − это часть печи, работающая в наиболее тяжелых условиях. Для кладки ее применяют огнеупоры, обладающие высокой огнеупорностью, хорошей механической прочностью при высокой температуре (до 1800°С) и устойчивостью против механического и физико-хи- мического воздействия материалов плавки.

Выбор огнеупорного материала для футеровки ванны обусловливается технологией процесса плавки. При кислом процессе футеровку пода и нижнюю часть стен выполняют из динасового кирпича, а набивку из кварцевого песка, при основном процессе − из магнезитового огнеупора, а набивку из магнезитового порошка. Верхнюю часть стен и свод печи независимо от технологии процесса плавки изготовляют из термостойкого хромомагнезитового огнеупора. В табл.3 приведены основные размеры рабочего пространства некоторых печей небольшой емкости. При уменьшении глубины ванны (хотя время плавления и перегрева металла уменьшаются) по-

130

вышается окисление металла. При недостаточной высоте свода над зеркалом ванны он быстро разрушается от воздействия факела. При слишком высоком расположении свода увеличиваются габаритные размеры печи и ухудшаются условия прогрева ванны, так как уменьшается настильность факела.

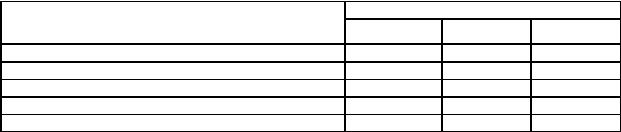

Таблица 3 Основные размеры рабочего пространства мартеновских печей небольшой емкости

Габаритные размеры рабочего про- |

|

Емкость печи, т |

|

странства печи |

5 |

25 |

50 |

Площадь пода на уровне рабочих окон, м2 |

6,5 |

18,7 |

29,0 |

Длина ванны, м |

3,8 |

6,7 |

8,65 |

Ширина ванны, м |

1,7 |

2,8 |

3,35 |

Глубина ванны в середине печи, м |

0,35 |

0,48 |

0,6 |

Васота свода над порогами рабочих окон, м |

1,45 |

1,90 |

2,05 |

Мартеновская печь работает периодически. Продолжительность отдельной плавки складывается из продолжительности следующих организационно − технологических операций, теплотехнических и металлургических процессов: заправки, завалки, прогрева металла, плавления и доводки его химического состава. Печь заправляют после каждой плавки, так как кладку подины необходимо ремонтировать на горячей печи. Все дефекты, образующиеся при завалке печи твердой шихтой, а также физико-химиче- ские дефекты (разъедание и размывание кладки) должны быть сразу устранены. Только при этом условии возможна продолжительная работа печи без капитального ремонта. Количество топлива, подаваемое в печь (так называемая тепловая нагрузка печи), изменяется по ходу плавки. Максимальной тепловой нагрузке соответствуют периоды завалки и прогрева металла. В эти периоды за счет наличия в ванне холодного (нерасплавленного) металла можно увеличить количество сжигаемого топлива, так как низкая температура и большая поверхность шихты позволяют использовать мощный факел, не опасаясь перегрева и разрушения свода.

По мере расплавления и доводки металла температура его повышается. При этом повышается и температура кладки. В этот период для облег-

131

чения условий работы свода уменьшают тепловую нагрузку печи. Для уменьшения продолжительности плавления и доводки металла большое значение имеет так называемый направленный теплообмен, при котором значительную часть теплоты ванна получает не от кладки (свода и стен), а непосредственно от факела. Для этого топливо сжигают таким образом, чтобы часть факела с наибольшей температурой и излучательной способностью находилась в максимальной близости от поверхности ванны. Указанного достигают за счет соответствующих углов наклона форсунок, скоростей выхода топлива и воздуха и формы головок.

Удельный расход теплоты для мартеновских печей зависит от емкости ванны: чем больше емкость, тем меньше удельные потери теплоты и удельный расход теплоты на плавку.

Для мартеновских печей с основным сводом и емкостью ванны 5, 25 и 50 т удельный расход теплоты соответственно равен 3,5; 2,0 и 1,65 МДж/кг.

132