- •Содержание

- •I. Огнеупорные материалы

- •1. Введение

- •2. Огнеупорные изделия

- •3. Классификация огнеупорных материалов

- •4. Кремнеземные огнеупорные материалы

- •5. Алюмосиликатные огнеупорные материалы

- •6. Магнезиальные огнеупорные материалы

- •8. Магнезиально-шпиндельные огнеупорные материалы

- •9. Углеродистые огнеупорные материалы

- •10. Карбомидо-кремниевые огнеупорные материалы

- •11. Цирконистые огнеупорные материалы

- •12. Легковесные огнеупорные материалы

- •13. Огнеупорные бетоны и растворы

- •14. Теплоизоляционные материалы

- •1. Введение

- •2. Вагранка

- •2.1. Классификация вагранок

- •2.2. Конструкция вагранки

- •2.3. Футеровка вагранки

- •2.4. Основные узлы ваграночного комплекса

- •2.5. Работа вагранки

- •2.6. Типы вагранок

- •2.7. Вагранки на горячем дутье

- •2.8. Вагранка с охлаждением плавильного пояса

- •2.9. Коксогазовая вагранка

- •2.10. Расчет вагранки

- •3. Индукционные электропечи

- •3.1. Основные типы индукционных печей

- •3.2. Индукционные тигельные печи

- •3.2.1. Конструкция

- •3.2.2. Работа печи

- •3.2.3. Футеровка ИТП

- •3.2.4. Расчет индукционной тигельной печи.

- •3.3. Индукцилнные канальные печи

- •3.3.1. Конструкция печи

- •3.3.3. Футеровка ИКП

- •3.3.4. Расчет индукционной канальной печи.

- •4. Дуговые электроплавильные печи

- •4.1. Электродуговые печи для плавки черных металлов

- •4.1.2. Работа печи

- •4.1.3. Футеровка дуговых электроплавильных печей

- •4.2. Дуговые печи для плавки цветных металлов

- •4.3. Расчет дуговой печи.

- •5. Мартеновские печи

- •6. Бессемеровские конвертеры

3.2.2.Работа печи

Впечь, как правило, загружают металлический лом, при этом она ра-

ботает как плавильный агрегат. В некоторых случаях печь наполняют жидким металлом, например чугуном из вагранки; в этом случае печь используют для перегрева металла и выравнивания его химического состава.

|

Индукционный |

нагрев |

||||

|

металлов осуществляют с по- |

|||||

|

мощью индуктора, питаемого |

|||||

|

переменным током. При про- |

|||||

|

текании |

тока |

по |

индуктору |

||

|

возникает магнитное |

поле. |

||||

|

Металл, внесенный в это маг- |

|||||

|

нитное поле, нагревается, так |

|||||

|

как переменный |

магнитный |

||||

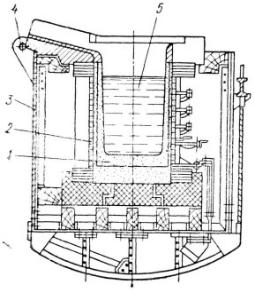

Рис.34. Схема индукционной печи: |

поток возбуждает в нем пере- |

|||||

1 − тигель; 2 − индуктор; 3 − каркас; |

менную |

э.д.с. |

и |

вихревые |

||

4 − ось поворотная; 5 – нагреваемый металл. |

||||||

|

|

|

|

|

||

|

токи. Расплавляемый |

металл |

||||

находится в тигле, расположенном в индукторе рис.34. Количество теплоты, выделяющееся в нагреваемом металле, зависит от его магнитной проницаемости: чем больше магнитная проницаемость, тем интенсивнее его нагрев, а следовательно и больше количество выделяемой теплоты. Для ферромагнитных металлов магнитная проницаемость резко уменьшается при нагреве выше точки Кюри (для разных сортов стали составляет 730 − 750°С).

Большое значение для работы индукционной печи имеет частота питающего тока. Каждому значению емкости печи и сопротивлению шихты соответствует определенная оптимальная чaстота тока. При частоте ниже оптимальной к.п.д. печи уменьшается, при частоте выше оптимальной − почти не изменяется. Стоимость индукционной печи зависит от применяемой частоты тока. При работе на токе промышленной частоты (50 Гц) в

95

комплект печи входит только конденсаторная батарея большой емкости, при работе па токе повышенной частоты емкость конденсаторной батареи уменьшается, но при этом в комплект печи входит преобразователь частоты.

3.2.3. Футеровка ИТП

Футеровка тигельной печи состоит из плавильного тигля со сливным носком, так называемым «воротником», подины, крышки и слоя тепловой изоляции. Плавильный тигель является одним из самых ответственных узлов печи, в значительной степени определяющим ее эксплуатационную надежность. Поэтому к тиглю и к используемым футеровочным материалам предъявляются следующие требования:

∙материал тигля должен быть «прозрачен» для электромагнитного поля, нагревающего металл. В противном случае нагреваться будет не расплавляемый металл, а тигель;

∙огнеупорные материалы должны обладать высокой теплостойкостью и огнеупорностью, а так же химической стойкостью по отношению к расплавленному металлу и шлаку при рабочих температурах;

∙материал тигля должен сохранять изоляционные свойства (то есть иметь минимальную электропроводность) во всем диапазоне температур (1600−1700°С) для черных металлов);

∙тигель должен иметь минимальную толщину стенки для получения высокого значения электрического коэффициента полезного действия;

∙тигель должен быть механически прочным в условиях воздействия высоких температур, большого металлостатического воздействия, значительных механических усилий, возникающих при наклонах печи, ударных нагрузках, возникающих при загрузке и осаждении шихты и чистке тигля;

∙материал тигля должен иметь малый коэффициент линейного (объемного) расширения для исключения возникновения трещин в тигле в

96

условиях высокого значения градиента температур в стенке (до 30 тыс. °С/ м) и для снижения термических напряжений в тигле;

∙ технология конструкции и изготовления футеровки и тепловой изоляции печи должны обеспечивать условия для осуществления в течение всей кампании печи неспекшегося (буферного) наружного слоя, прилегающего к индуктору, и исключающего образование сквозных трещин и проникновение расплава к виткам индуктора.

В настоящее время в практике изготовления ИТП используют следующие методы:

1.Набивку по шаблону непосредственно в печи, когда сваренный из листовой стали шаблон по форме внутренней поверхности тигля устанавливают на подине точно на оси печи, порошкообразные огнеупорные массы засыпают в зазор между индуктором и шаблоном, и послойно трамбуют пневматической или электрической трамбовкой.

2.Изготовление футеровки внепечным методом: тигли прессуют, трамбуют или формуют в специальных разборных пресс-формах, затем тигли устанавливают в индуктор печи и засыпают боковое пространство порошкообразным огнеупорным материалом, что предупреждает прорыв жидкого металла к индуктору через сквозные трещины, которые могут образоваться в предварительно обожженных тиглях. Смену футеровки при таком методе можно осуществить быстрее, что сокращает время простоя печи.

3.Выполнение футеровки из фасонных огнеупорных изделий. Толщина изделий (кольца, блоки, секционные шпунтовые изделия, стандартные кирпичи клиновидной формы) должна быть такой, чтобы при кладке не образовалось пространство (кольцевой зазор) размером 25−30 мм между наружной стенкой кладки и витками индуктора для создания буферного слоя из порошкообразных материалов.

4.Прослойную наварку футеровки путем торкретирования или плазменным напылением контактных рабочих слоев на изготовленную любым

97

методом футеровку. Метод напыления позволяет выполнить химически чистую и высокоогнеупорную контактную поверхность футеровки, в соответствии с требованиями в выплавляемым сплавам. Для ИТП применяют кислую, основную и нейтральную футеровку, состав которых очень разнообразен. Это позволяет для данного технологического процесса плавки подобрать соответствующие футеровочные материалы, рецептуру огнеупорных масс и технологию изготовления в соответствии с ранее перечисленными требованиями. Кислую футеровку изготовляют из кремнезёмистых огнеупорных материалов (кварцевого песка, кварцита, молотого динасового кирпича) с содержанием окиси кремния не менее 93−98 %. В качестве связующего (упрочняющего) материала применяют сульфитно-цел- люлозный экстракт, а в качестве минерализатора добавляют 1−1,5 % раствор борной кислоты. Зерновой состав огнеупорной массы: 5 % зёрен 3−2 мм, 50 % зёрен 2−0,5 мм, 45 % зёрен < 0,5 мм. Кислая футеровка выдерживает 80–100 плавок.

Основную футеровку изготовляют из магнезитовых огнеупоров в предварительно спечённом или сплавленном состоянии, то есть обладающих наибольшим постоянством объёма. Для уменьшения усадки при высоких температурах (1500−1600°C) и обеспечения некоторого роста при средних (1150−1400°C), что предотвращает образование усадочных трещин, применяют такие минерализаторы, как храновая руда, кварцевых песок или кварциты. В качестве связующих используют глину (до 3 % от массы магнезита) с увлажнением её водным раствором жидкого стекла или патоки (до 12 %). Лучшей огнеупорной массой по зерновому составу считают: 50 % зёрен 6−0,5 мм, 15 % зёрен 0,5−0,18 мм, 35 % зёрен < 0,18 мм. Данные о продолжительности службы основной футеровки крайне противоречивые и колеблются для тиглей разной ёмкости. Следует отметить, что стойкость основной футеровки ниже стойкости кислой, причём существует ещё и недостаток: образование трещин.

Нейтральная футеровка характеризуется большим содержанием ам-

98

фотерных окислов (Al2O3, ZnO2, Cr2O3). Она во многих случаях обладает более высокими огнеупорными характеристиками, чем кислая или основная, и даёт возможность выплавлять в ИТП жаропрочные сплавы и тугоплавкие металлы. В настоящее время нейтральную футеровку изготовляют из магнезитохромитовых огнеупоров, электрокорунда, двуокиси циркония и циркона (ортосиликат циркония ZrSiO4). Возможно также изготовление тиглей нейтрального состава из некоторых тугоплавких соединений (нитридов, карбидов, силицидов, боридов, сульфидов), которые могут быть перспективными для плавки небольших количеств химически чистых тугоплавких металлов в вакууме и в восстановительных или нейтральных средах. Плавку в тиглях большой емкости, которая бы оправдала применение таких дорогостоящих футеровочных материалов, пока не применяют.

Крышка печи, служащая для уменьшения тепловых потерь излучением, выполняется из конструкционной стали и футеруется изнутри. Открывание крышки осуществляется вручную или с помощью системы рычагов (на малых печах), либо с помощью специального привода (гидро- или электромеханического).

Подина печи, служащая основанием, на которое устанавливают тигель, обычно выполняется из шамотных кирпичей или блоков (для больших печей) или из асбоцементных плит, уложенных одна на другую (для малых печей небольшой ёмкости).

99