- •Организация производства кефира

- •2012 Содержание:

- •Введение

- •1. Характеристика выпускаемой продукции

- •1.1 Описание продукции

- •Ассортимент и структура выпускаемой продукции

- •2. Анализ производственного процесса

- •2.1 Технологическая схема производства кефира

- •Технологический процесс производства кефира

- •2.3 Подробное описание технологического процесса производства кефира

- •Тепловая обработка и гомогенизация

- •Заквашивание и сквашивание молока

- •Перемешивание и охлаждение сгустка

- •Созревание кефира

- •Перемешивание и розлив

- •2.4 Описание технологического процесса производства кефира по схеме

- •2.6 Расчет часовой эксплуатационной производительности машин и оборудования

- •2.7 Выбор и обоснование ведущего оборудования

- •2.8 Расчет производственной мощности оборудования

- •3. Организация и расчет поточной линии

- •3.1 Технологический маршрут производства продукта

- •3.2 Расчет такта поточной линии

- •3.3 Расчет потребности в оборудовании

- •3.4 Определение численности персонала

- •3.5 Организация оплаты труда

- •Расчет заработной платы.

- •3.6 Расчет длительности производственного цикла

- •Заключение

- •Список использованной литературы

2. Анализ производственного процесса

2.1 Технологическая схема производства кефира

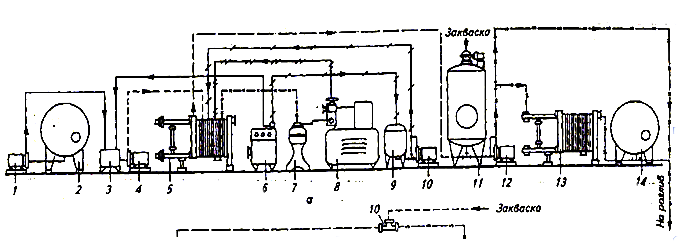

Рисунок 1 – Технологическая схема производства кефира резервуарным способом

1, 4, 10, 12 – насосы, 2 – емкость для молока, 3 – выравнивающий бачок, 5 – пластинчатая пастеризационно-охладительная установка, 6 – пульт управления, 7 – сепаратор, 8 – гомогенизатор, 9 – выдерживатель, 11 – емкость для кефира, 13 – пластинчатый охладитель, 14 – промежуточная емкость.

Технологический процесс производства кефира

Кисломолочные продукты, в том числе кефир, изготавливают двумя способами: термостатным и резервуарным.

На нашем производстве будет использоваться резервуарный способ производства.

Технологический процесс производства кефира резервуарным способом включает следующие стадии:

Подготовка сырья;

Нормализация;

Очистка;

Пастеризация;

Гомогенизация;

Охлаждение;

Заквашивание;

Сквашивание молока в резервуаре;

Охлаждение;

Созревание;

Розлив;

Хранение;

Транспортировка;

Реализация.

2.3 Подробное описание технологического процесса производства кефира

Сырье

Кефир резервуарным способом вырабатывают из цельного натурального нормализованного молока не ниже второго сорта, кислотностью не более 19 0Т, плотностью не менее 1,0278 кг/м3, с различной массовой долей жира, поэтому исходное молоко нормализуют до требуемой массовой доли жира. Один из простейших способов нормализации по жиру – нормализация путем смешивания в емкости рассчитанных количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молока) при тщательном перемешивании смеси.

Тепловая обработка и гомогенизация

Пастеризация молока производится с целью уничтожения вегетативных форм микрофлоры, в том числе патогенных. Наиболее распространенный способ в производстве кисломолочных продуктов – кратковременная пастеризация при температуре 85-87 0С с выдержкой в течение 5-10 мин. или при 90-92 0С с выдержкой 2-3 мин. с последующим охлаждением до температуры заквашивания.

Режим пастеризации должен обеспечить получение заданных свойств готового продукта, в частности органолептических показателей (вкус, нужные вязкость и плотность сгустка). Высокие температуры пастеризации вызывают денатурацию сывороточных белков, при этом повышаются гидратационные свойства казеина. Это способствует образованию более плотного сгустка, который хорошо удерживает влагу, что препятствует отделению сыворотки при хранении.

Гомогенизация – это раздробление (диспергирование) жировых шариков путем воздействия на молоко значительных внешних усилий. В процессе обработки уменьшаются размеры жировых шариков и скорость всплывания. Происходит перераспределение оболочечного вещества жирового шарика, стабилизируется жировая эмульсия, и гомогенизированное молоко не отстаивается. Гомогенизация проводится при температуре 60-65 0С и давлении 15-17,5 МПа (125-175 атм). После пастеризации и гомогенизации смесь охлаждается до температуры заквашивания.