- •Курсовой проект по основам проектирования машин

- •Москва 2013 г. Реферат.

- •Содержание

- •Техническое задание

- •Исходные данные для проектирования

- •Данные для построения индикаторной диаграммы

- •Ступень I

- •Ступень II

- •1.1 Определение размеров кривошипно-ползунного механизма.

- •1.2. Построение индикаторных диаграмм и графиков сил сопротивления.

- •1.3. Определение передаточных функций и отношений.

- •1.4. Построение графиков приведенных моментов от сил сопротивления.

- •1.5 Построение графика суммарной работы.

- •1.6. Построение графика приведенного момента суммарного II группы звеньев.

- •1.7 Построение приближенного графика кинетической энергии звеньев механизм.

- •1.8 Определение необходимого момента инерции маховых масс.

- •1.9. Определение момента инерции дополнительной маховой массы (маховика).

- •1.10. Построение графика угловой скорости.

- •2. Силовой расчет механизма.

- •2.1.Определение углового ускорения звена приведения

- •2.2. Построение кинематической схемы механизма.

- •2.4. Силовой расчет

- •3.1. Проектирование зубчатой передачи.

- •3.1.1. Исходные данные для проектирования.

- •3.1.2. Выбор коэффициентов смещения с учетом качественных показателей работы зубчатой передачи.

- •3.1.3. Геометрический расчет проектируемой зубчатой передачи.

- •3.1.4. Построение станочного зацепления.

- •3.1.5. Построение зубчатого зацепления.

- •3.2. Проектирование планетарного редуктора.

- •3.2.1. Исходные данные для проектирования.

- •3.2.2. Подбор чисел зубьев.

- •3.2.3.Выбор числа зубьев колес.

- •3.2.4. Графическая проверка передаточного отношения редуктора.

- •4. Проектирование кулачкового механизма.

- •4.1. Исходные данные для проектирования.

- •4.2. Построение кинематических диаграмм движения толкателя.

- •4.3. Построение допустимой области расположения центра вращения кулачка.

- •4.4. Построение центрового и конструктивного профилей кулачка

- •4.5. Построение графика изменения углов давления.

- •Заключение

- •Список литературы. Основная литература:

- •Дополнительная литература:

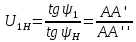

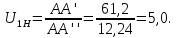

3.2.4. Графическая проверка передаточного отношения редуктора.

На кинематической схеме редуктора строим треугольники скоростей.

Угловые

скорости колеса

и водила Н

пропорциональны

тангенсам углов

и водила Н

пропорциональны

тангенсам углов

и

и .

.

Передаточное отношение определяется графически по соотношениям:

.

.

мм;

мм;

мм,

тогда:

мм,

тогда:

4. Проектирование кулачкового механизма.

4.1. Исходные данные для проектирования.

Смазка компрессора осуществляется масляным насосом кулачкового типа, расположенного в картере, состоящего из кулачка и поступательно двигающегося толкателя. В техническом задании определен закон изменения ускорения толкателя в зависимости от угла поворота кулачка. Кроме того, определены следующие исходные данные:

Угол

рабочего профиля кулачка,

- 150 град

- 150 град

Ход

толкателя,

-

0,019 м;

-

0,019 м;

Максимально

допустимый угол давления в кулачковом

механизме,

-

20 град.;

-

20 град.;

Эксцентриситет толкателя, e – 0,002 м;

Диаметр

толкателя,

Отношение

величин ускорений толкателя,

1,5.

1,5.

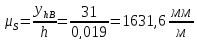

4.2. Построение кинематических диаграмм движения толкателя.

Путем

последовательного графического

интегрирования заданной функции

изменения ускорения толкателя получаем

графики передаточной функции скорости

и перемещения толкателя. По графику

перемещения толкателя определяем

максимальное значение перемещения,

которое в данном случае равно

мм,

что соответствует ходу толкателяh=

0,019 м.

Исходя из полученного результата,

находим масштаб графика перемещения

толкателя:

мм,

что соответствует ходу толкателяh=

0,019 м.

Исходя из полученного результата,

находим масштаб графика перемещения

толкателя:

;

;

,

где

,

где

-

база графика по оси абсцисс [мм].

-

база графика по оси абсцисс [мм].

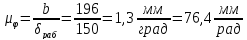

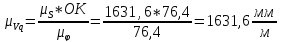

Приняв отрезок интегрирования графика скорости OК равными 76,4 мм, был определен масштаб графика передаточной функции скорости толкателя.

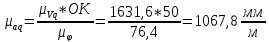

Приняв отрезок интегрирования графика скорости OК равными 30 мм, был определен масштаб графика передаточной функции ускорения толкателя.

4.3. Построение допустимой области расположения центра вращения кулачка.

Для

определения допустимой области

расположения центра вращения кулачка,

необходимо произвести построение его

фазового портрета. Эта операция сводится

к построению зависимости передаточной

функции скорости толкателя от его

перемещения. Затем проведем вертикальные

прямые касательные к крайним точкам

фазового портрета и отложим от них

допустимые углы давления. Проводили

под этим углом прямые до их пересечения,

получили точку, являющуюся центром

кулачка минимальных размеров. Вся

область, расположенная под этой точкой

и ограниченная двумя прямыми, является

областью, каждая точка которой может

быть центром вращения кулачка,

обеспечивающего прямой ход и реверс

без заклинивания. Теперь необходимо

провести вертикальную линию на расстоянии

равном заданному эксцентриситету.

Учитывая то, что мы стремимся спроектировать

механизм с наименьшими габаритами,

кулачок должен быть реверсивным и иметь

минимальные размеры, центр его вращения

должен находиться в точке пересечения

этой линии с проведенными ранее прямыми.

Радиус начальной шайбы центрового

профиля

4.4. Построение центрового и конструктивного профилей кулачка

При

построении

.

Для построения профиля кулачка проведем

из полученного центра вращения кулачка

окружность, радиус которой равен

расстоянию между центром вращения

кулачка и нулевой точкой фазового

портрета (

.

Для построения профиля кулачка проведем

из полученного центра вращения кулачка

окружность, радиус которой равен

расстоянию между центром вращения

кулачка и нулевой точкой фазового

портрета ( ).

Расположим ось толкателя таким образом,

чтобы она смещена относительно центра

вращения кулачка на величину эксцентриситета

.От произвольной точки

).

Расположим ось толкателя таким образом,

чтобы она смещена относительно центра

вращения кулачка на величину эксцентриситета

.От произвольной точки

на окружности отложим угол рабочего

профиля кулачка

на окружности отложим угол рабочего

профиля кулачка = 150о

и разобьем его лучами на 14 равных частей.

Таким образом на окружности получим

семейство точек 0,1,2,...,14.Проведем

через каждую из этих точек линии,

касательные к окружности с радиусом

равным эксцентриситету. Отложив на

каждом из полученных линий отрезки 1B1,

2B2,...,14B14,

соответствующие ординатам соответствующие

ординатам

= 150о

и разобьем его лучами на 14 равных частей.

Таким образом на окружности получим

семейство точек 0,1,2,...,14.Проведем

через каждую из этих точек линии,

касательные к окружности с радиусом

равным эксцентриситету. Отложив на

каждом из полученных линий отрезки 1B1,

2B2,...,14B14,

соответствующие ординатам соответствующие

ординатам

с графика перемещения толкателя и

соединив точкиB1,B2,...B14

плавной

линией, получим теоретический профиль

кулачка.

Для получения конструктивного (рабочего)

профиля кулачка строят эквидистантный

профиль, отстоящий от центрового на

величину радиуса ролика. Он получается

как огибающая к дугам, проведенным из

произвольных точек центрового профиля

радиусом ролика.

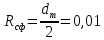

В данном случае радиус ролика

с графика перемещения толкателя и

соединив точкиB1,B2,...B14

плавной

линией, получим теоретический профиль

кулачка.

Для получения конструктивного (рабочего)

профиля кулачка строят эквидистантный

профиль, отстоящий от центрового на

величину радиуса ролика. Он получается

как огибающая к дугам, проведенным из

произвольных точек центрового профиля

радиусом ролика.

В данном случае радиус ролика

м.

м.