- •Кафедра теории механизмов, деталей машин и подъёмно-транспортных устройств сПбГлту

- •Расчётно-графическая работа

- •Оглавление

- •Предисловие

- •Исходные данные

- •Горизонтальный поперечнопильный станок

- •2. Структурный анализ

- •3.1. Схема механизма (8 положений)

- •3.2. Определение скоростей

- •И скоростей

- •3.3. Определение ускорений

- •И ускорений

- •3.4. Построение кинематических диаграмм

- •3.4.1. Последовательность графического дифференцирования диаграммы скоростей

- •3.4.2. Последовательность графического интегрирования диаграммы скоростей

- •Силовой анализ

- •4.1. Последовательность определения величины и направления реакций в группе шатун-ползун

- •4.2. Последовательность проведения силового анализа начального звена

- •Определение уравновешивающей силы по методу жуковского

- •6. Определение кпд механизма

- •Заключение

- •Библиографический список

Определение уравновешивающей силы по методу жуковского

Определение уравновешивающей силы может представлять самостоятельную задачу. В этом случае пользуются методом Жуковского, по которому Fу определяется без последовательного вычисления реакций в кинематических парах.

Для 1-го положения механизма строим план скоростей, на котором отмечаем точки приложения всех сил, действующих в системе (рис. 13). Масштабный коэффициент для плана скоростей можно использовать принятый ранее или, для наглядности рисунка, выбрать новый. Определим масштабный коэффициент плана скоростей для метода Жуковского:

Кυ = υА / = 3,9 / 80 = 0,048 ≈ 0,05 (м/с)/мм.

Принимаем стандартный масштаб Кυ = 0,05 (м/с)/мм.

Т огда:

огда:

![]() =

3,9/0,05

= 78 мм.

=

3,9/0,05

= 78 мм.

Из

рис. 13:

![]() =

64 мм;

=

64 мм;

![]() =

58 мм;

=

58 мм;

![]() = 22,8 мм.

= 22,8 мм.

Из

рис. 9 методом подобия:

![]() =

·

=

·![]() /

=20,5·58/100=

=12 мм.

/

=20,5·58/100=

=12 мм.

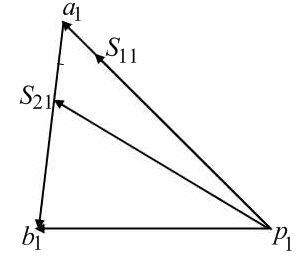

Рис. 13. План скоростей для 1-го положения механизма,

Кυ = 0,05 (м/с)/мм

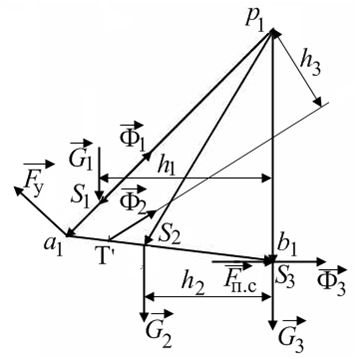

Рис. 14. Схема приложения сил для 1-го положения механизма

(метод Жуковского), Кl = Кυ = 0,05 м/мм

Согласно

методу Жуковского

план

скоростей

поворачиваем

на 90°

в любую сторону. В точки приложения сил

параллельно самим себе переносим

векторы внешних сил: силы тяжести

![]() ,

силы инерции

,

силы инерции

![]() ,

силы полезного сопротивления

.

Искомая уравновешивающая сила Fу

прикладывается в точке А

перпендикулярно

положению кривошипа. Направление

указываем произвольно.

,

силы полезного сопротивления

.

Искомая уравновешивающая сила Fу

прикладывается в точке А

перпендикулярно

положению кривошипа. Направление

указываем произвольно.

Составляем уравнение равновесия моментов всех сил относительно полюса плана скоростей точки p1:

– Fу · + G1 · + G2 · + Ф2 · + Fп.с · + Ф3 · = 0.

Из этого уравнения определяем величину и знак направления уравновешивающей силы Fу. Величины плеч замеряем на рис. 14.

Fу = (G1 · + G2 · + Ф2 · + Fп.с · + Ф3 · ) / =

= (98 · 47 +196 · 35 + 1640 · 25 + 1000 · 63 + 2415 · 63) / 78 =

= 3431,0 Н.

Численный результат получился положительным, знак направления вектора будет совпадать с принятым предварительно.

Величина уравновешивающей силы Fу, полученная ранее по методу с определением реакций в шарнирах, Fу = 3521,8 Н.

Расхождение значений определим по формуле

∆ = [(3521,8 – 3431,0) / 3521,8] ·100 % = 2,6% < (± 5 %).

Расхождение значений уравновешивающей силы Fу, полученных разными методами, находится в допустимых пределах (± 5 %).

6. Определение кпд механизма

После определения реакций в кинематических парах и уравновешивающей силы рассчитывается коэффициент полезного действия (КПД) механизма, который показывает потери мощности на трение в кинематических парах.

Вначале определяются мгновенные значения КПД для каждого i-го положения механизма по формуле

ηi = (Fу · υА) / (Fу · υА + Pт),

где Fу – уравновешивающая сила; υА – скорость точки А; Pт – потери мощности на трение в кинематических парах, Вт.

Pт = PО + PA + PB + Pпост , Вт.

Потери мощности на трение в шарнирах О, А и В будут соответственно:

PО = f ' · R01 · r1 · ω1, Вт,

PА = f ' · R12 · r2 · |ω1 ± ω2|, Вт,

PВ = f ' · R23 · r3 · ω2 , Вт,

где f ' – приведенный коэффициент трения. В расчетах можно принять f ' = 0,08…0,10; R01, R12, R23 – реакции в шарнирах, Н; ω1, ω2 – угловые скорости вращения соответственно кривошипа и шатуна, 1/с; r1, r2, r3 – радиусы цапф, м.

Знак «плюс» в расчете мощности силы трения в шарнире А берется, если угловые скорости кривошипа и шатуна противоположны, «минус» – имеют одинаковые направления. Принимаем «плюс», т.к направление ω1 – против часовой стрелки, а направление ω2 – по часовой стрелке.

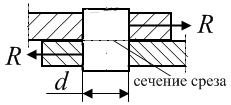

Радиусы цапф (r1, r2, r3) определяем из условия работоспособности шарнирных узлов в качестве подшипников скольжения. Учитывая условия работы, переменность нагрузок на цапфы и имеющиеся данные, рассчитаем их диаметры по условию прочности на срез (рис. 15), допуская, что прочность на смятие выше (априори). Принимаем, что цапфы выполнены из стали Ст45; термообработка – улучшение (У); нагрузка III – знакопеременная. Пределы прочности: на срез [τср] = 90…100 МПа; на смятие [σсм] = 110…120 МПа.

Условие прочности на срез:

τ ср

= √ 4R

/ π

· d2

≤ [τср],

ср

= √ 4R

/ π

· d2

≤ [τср],

где R – реакция в шарнире, Н; π = 3,14; d – диаметр цапфы, мм.

Рис. 15

Определяем расчётные диаметры цапф для первого положения:

![]() = 7,6 мм;

= 7,6 мм;

![]() = 8,1 мм;

= 8,1 мм;

![]() = 6,9 мм.

= 6,9 мм.

Учитывая безопасность работы, температурный режим, знакопеременность нагрузки, сменность и другие условия работы механизма, примем значения соответствующих коэффициентов для подшипниковых узлов в пределах:

Кб = 1,0…3,0 – коэффициент безопасности;

Кр = 1,3…1,5 – коэффициент режима работы при ударной нагрузке;

Кт = 1,0…1,4 – температурный коэффициент.

Тогда:

d01

=

![]() ·

Кб

· Кр

· Кт

= 7,6 · 2 · 1,3 ·1,2 = 23,7 мм;

·

Кб

· Кр

· Кт

= 7,6 · 2 · 1,3 ·1,2 = 23,7 мм;

d12

=

![]() · Кб

· Кр

· Кт

= 8,1 · 2 · 1,3 ·1,2 = 25,3 мм;

· Кб

· Кр

· Кт

= 8,1 · 2 · 1,3 ·1,2 = 25,3 мм;

d23

=

![]() ·

Кб

· Кр

· Кт

= 6,9 · 2 · 1,3 ·1,2 = 21,5 мм.

·

Кб

· Кр

· Кт

= 6,9 · 2 · 1,3 ·1,2 = 21,5 мм.

Примем диаметр цапфы для всех шарниров (О, А, В) с учётом унификации деталей

dц = 26 мм,

тогда r1= r2 = r3 = 0,013 м.

Силовой анализ проводился для 1-го положения механизма, поэтому мгновенный КПД определим тоже для 1-го положения.

П отери

мощности на трение в шарнирах О, А и В

будут соответственно:

отери

мощности на трение в шарнирах О, А и В

будут соответственно:

PО = f ' · R01 · r1 · ω1 = 0,1·4080 · 0,013 · 26 = 137,9 Вт,

PА = f ' · R12 · r2 · |ω1 ± ω2| = 0,1·4720 · 0,013 · (26 + 3,9) = 183,5 Вт,

PВ = f ' · R23 · r3 · ω2 = 0,1·3440 · 0,013 · 3,9 = 17,4 Вт.

Потери мощности на трение в поступательной паре

Pпост = f · R03 · υВ = 0,1· 312 · 3,2 = 99,8 Вт,

где f – коэффициент трения скольжения в поступательной паре, f = 0,10... 0,12; R03 – реакция в поступательной паре, R03 = 312 Н; υВ – скорость ползуна, υВ = 3,2 м/с.

Потери мощности на трение в кинематических парах

Pт = PО + PA + PB + Pпост = 137,9 + 183,5 + 17,4 + 99,8 = 438,6 Вт.

Мгновенный КПД для первого положения при Fу = 3521,8 Н; υА = 3,9 м/с: Pт = 438,6 Вт

η1 = (Fу · υА) / (Fу · υА + Pт) = (3521,8·3,9) / (3521,8·3,9 + 438,6) =

=13735,0 / 14173,6 = 0,97 < 1.

Коэффициент полезного действия всего механизма определяется как среднее значение мгновенных КПД в каждом i-м положении

k

ηм = ∑ηί / k,

ί

где i – рассматриваемое положение механизма (i =1…k): k – количество рассматриваемых положений механизма в течение периода, k = 8.