- •Методическое руководство по

- •3.1. Общее описание языка программирования.

- •3.2. Ручной режим работы.

- •3.3 Определение точек позиционирования.

- •3.4. Команды монитора.

- •3.5. Команды программы.

- •Лабораторная работа №1. Изучение промышленного робота пр-01 и исследование режимов его работы.

- •Останов робота.

- •2.4. Основные режимы управления роботом.

- •Лабораторная работа №2. Исследование погрешности позиционирования промышленного робота рм-01.

![]()

БАЛТИЙСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет САУ

Кафедра Н-2

Лабораторная работа.

ИССЛЕДОВАНИЕ ПРОМЫШЛЕННОГО РОБОТА РМ-01 В СОСТАВЕ РТК

Методическое руководство по

выполнению лабораторной работы

С.-Петербург

1999г.

Исследование промышленного робота РМ-1 в составе РТК.

Цель работы:

Ознакомление с принципом построения РТК на базе ПР РМ-01 предназначенного для автоматизации загрузки-разгрузки технологического оборудования;

ознакомление с конструкцией и принципом работы ПР РМ-01;

ознакомление с системой управления роботом, списком команд и с особенностями программирования робота;

исследование погрешности позиционирования ПР РМ-01;

составление программы движений кинематических звеньев ПР для последовательного обхода технологических (рабочих) позиций с целью реализации загрузки-разгрузки;

В результате выполнения работы студенты получают практические навыки по программированию ПР для РТК и закрепляют материал по курсу « Автоматизация производства и ПР».

Общие методические указания.

Роботизированный технический комплекс (РТК) представляет собой сложную систему машин, предназначенную для автоматического или автоматизированного выполнения совокупности различных производственных операций. Состав и структура комплекса определяется содержанием производственного процесса. Простейшим типом РТК, который лежит в основе всех более крупных роботизированных комплексов, является роботизированная технологическая ячейка (РТЯ). В ней выполняется минимум основных технологических операций. При этом число единиц технологического оборудования и ПР в составе РТЯ невелико, но строго регламентируется. При использовании ПР для обслуживания металлорежущих станков или штамповочного производства решаются следующие задачи:

Загрузка-разгрузка станков или штамповочного оборудования;

Межстаночное транспортирование полуфабрикатов;

Захват заготовок из накопителей и загрузка накопителей готовыми деталями.

При построении РТК, прежде всего необходимо оценить степень подготовленности обрабатываемого изделия к автоматическому производству (1). Предъявляются определенные требования к обрабатываемым деталям и заготовкам. В результате определяется необходимость создания или возможность использования определенных ориентирующих и подающих устройств для конкретной технологической операции. Предъявляются также определенные требования к основному и вспомогательному оборудованию. Эти данные являются исходными при выборе оптимальной компоновки РТЯ.

Общие сведения о промышленном роботе РМ-01.

Робот РМ-01 представляет собой универсальный электромеханический промышленный робот с управлением от ЭВМ. Робот состоит из двух основных частей: манипулятора (руки) модели “Puma-560” и устройства управления модели “Сфера-36” с соединительными кабелями (рис.1).

Манипулятор – общее описание.

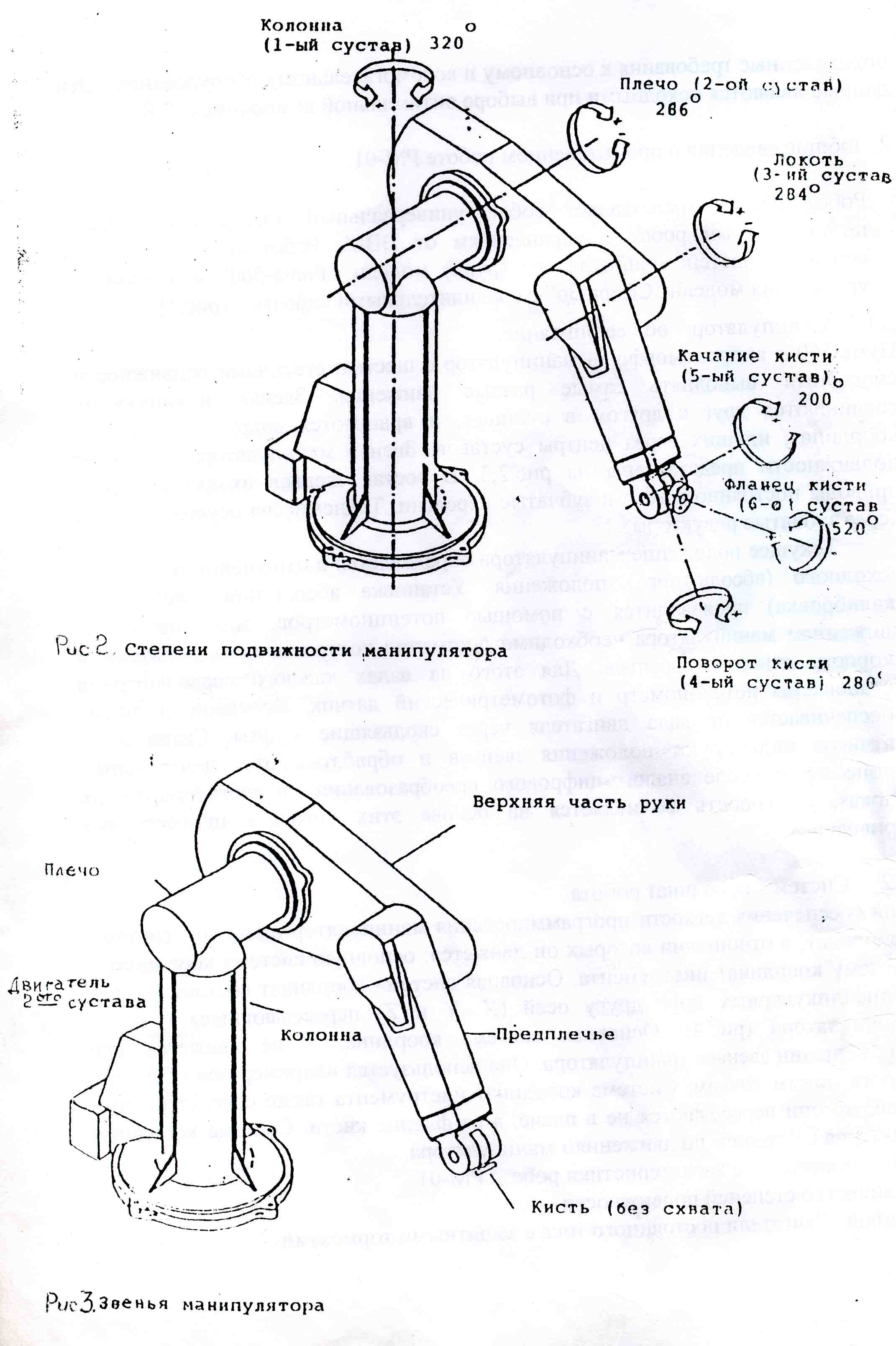

Пума-560 – андропоморфный манипулятор с шестью степенями подвижности, способный выполнять самые разные движения. Звенья манипулятора соединяются друг с другом в суставах, и вращаются вокруг осей систем координат, идущих через центры суставов. Звенья манипулятора и степени подвижности представлены на рис.2,3. В состав звеньев входят следящие приводы постоянного тока и зубчатые передачи. Трансмиссия осуществляются через зубчатые редукторы.

Текущее положение манипулятора определяется в отношении известного исходного (абсолютного) положения. Установка абсолютного положения (калибровка) производится с помощью потенциометров. Для управления движением манипулятора необходимо постоянно контролировать движение и скорость движения звеньев. Для этого на валах каждого серводвигателя установлены потенциометр и фотометрический датчик. Вращение датчиков обеспечивается от вала двигателя через скользящие муфты. Сигналы от датчиков индицируют положения звеньев и обрабатываются центральным процессором после аналого-цифрового преобразования в соответствующих блоках, а скорость вычисляется на основе этих сигналов процессорами приводов.

Системы координат робота.

Для обеспечения легкости программирования манипулятор имеет две системы координат, в отношении которых он движется: основную систему координат и систему координат инструмента. Основная система координат состоит из трех перпендикулярных друг другу осей (X, Y и Z) пересекающиеся в плече манипулятора (рис.4). Основная система координат – не движется при перемещении звеньев манипулятора. Она используется например при обучении робота новым точкам. Система координат инструмента также состоит из трех осей, но они пересекаются не в плече, а во фланце кисти. Система координат движется с фланцем по движениям манипулятора.

технические характеристики робота РМ-01.

Количество степеней подвижности – 6.

Привод: Двигатели постоянного тока с защитными тормозами

Наибольшая грузоподъёмность – 2,5 кг.

Точность повторения позиционирования - + 0,1 мм.

Скорость движения с максимальным грузом:

По свободной траектории – не более 1,0 м/с;

По прямолинейной траектории – не более 0,5 м/с.

Рабочее пространство – сферическое с радиусом 0,92 м без оснастки.

Вес манипулятора – 53 кг.

2.4. Устройство управления.

Устройство управления СФЕРА-36 состоит из следующих основных модулей (рис. 5):

центральная ЭВМ;

процессоры управления приводами;

панель управления;

дисплей;

усилители мощности;

блок питания;

пульт ручного управления;

накопитель на ГМД;

блок связи с внешними устройствами;

блок вентиляторов.

2.5. Функции основных устройств.

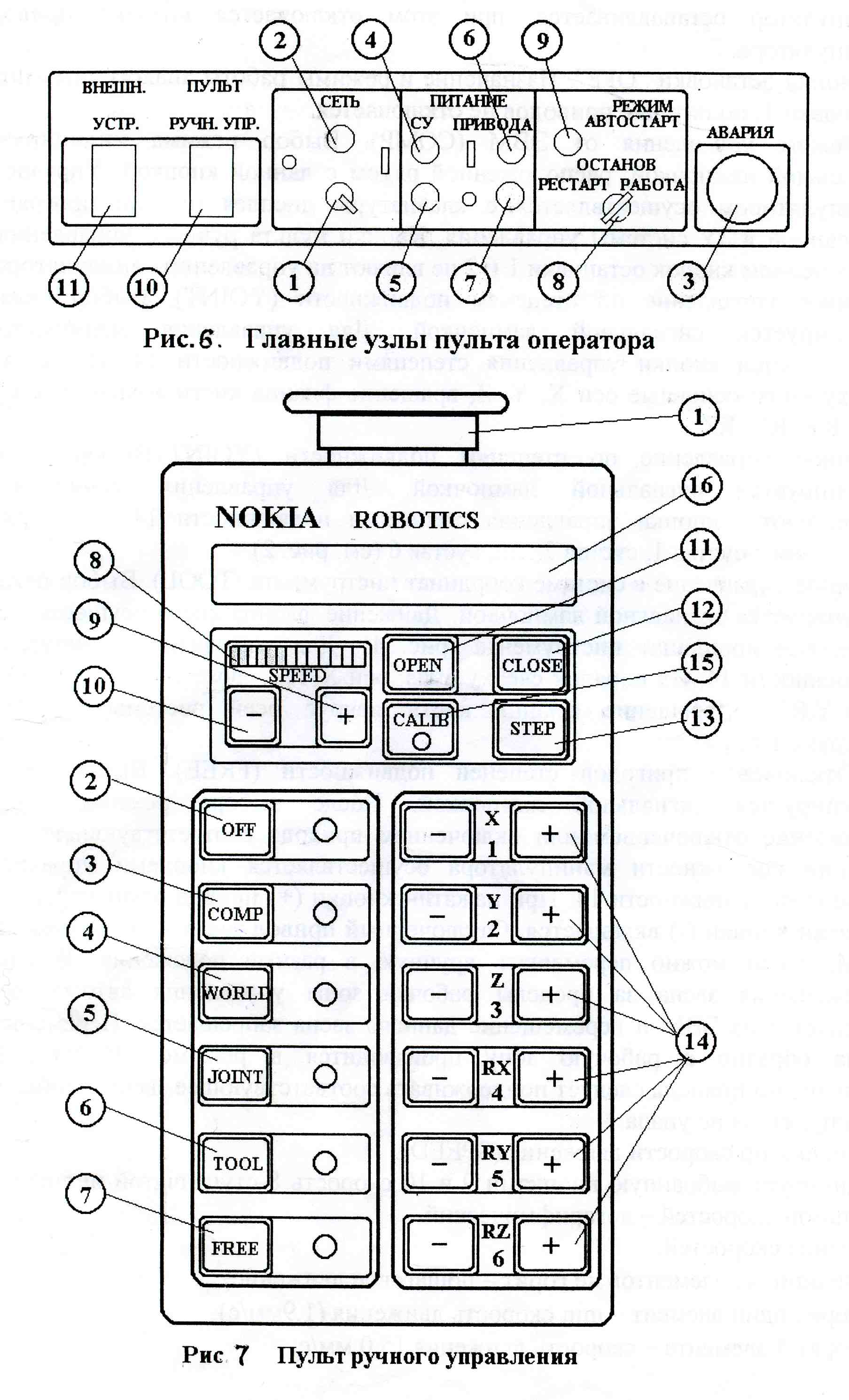

2.5.1. Пульт оператора (рис. 6) включает все выключатели и сигнальные лампочки, необходимые для эксплуатации робота. В пульт оператора входят также алфавитно-цифровая клавиатура с дисплеем, накопитель на ГМД и разъём для пульта ручного управления и внешних устройств.

Назначение элементов управления.

1. Переключатель сетевого питания. Сетевое питание включается поворотом переключателя в положение I при условии, что кнопка аварийной остановки не находится в нажатом положении, выключается – поворотом в положение 0. Переключатель запирается ключом и его можно повернуть только при нахождении ключа на месте.

2. Сигнальная лампочка сетевого питания. Это зелёная лампочка, которая загорается когда питание включено.

3. Кнопка аварийной остановки (АВАРИЯ). Кнопка красного цвета. Нажатием этой кнопки выключается сетевое питание. Кнопка возвращается в верхнее положение поворотом её по часовой стрелке.

4. Кнопка включения питания СУI. Кнопка зелёного цвета с подсветкой. Нажатием данной кнопки включается питание системы управления.

5. Кнопка выключения питания СУ0. Кнопка красного цвета с подсветкой. Нажатием данной кнопки выключается питание системы управления.

6. Кнопка включения питания привода (питание привода I). Кнопка зелёного цвета с подсветкой. Нажатием данной кнопки включается питание привода.

7. Кнопка выключения питания привода (питание привода I). Кнопка красного цвета с подсветкой. Нажатием данной кнопки выключается питание привода.

8. Переключатель выбора режима. Данный переключатель имеет три положения:

РАБОТА – система работает нормально;

ОСТАНОВ – выполнение программы остановится в конце текущего шага. Если после этого повернуть переключатель в положение РАБОТА, то выполнение программы продолжается со следующего шага.

РЕСТАРТ – используется для повторного запуска программы с первого шага.

9. Кнопка автоматического запуска (АВТОСТАРТ). Кнопка зелёного цвета. При нажатии этой кнопки робот начинает выполнять выбранную программу без задания команд с клавиатуры.

10. Разъём для пульта ручного управления.

11. Разъём для периферийных устройств.

2.5.2. Клавиатура (рис. 7) и дисплей предназначены для обмена информацией между роботом и оператором с помощью деректив и команд системной программы ARPS. Размер дисплея – 31 см. На экране помещается 24 строки по 80 символов. На 25-ю строку выводится информация о режиме работы дисплея (строка состояния). Клавиатура, представляющая собой мембранную клавиатуру, расположена внутри стойки управления за открываемым кожухом. Клавиатура оснащена миниатюрным динамиком. Нажатие любой клавиши сопровождается звуковым сигналом. Регулировка громкости звучания осуществляется потенциометром, расположенным под клавиатурой. В нижнем правом углу имеется красный светодиод, который загорается при включении питания.

2.5.3. Накопитель на ГМД встроен в панель управления и имеет свой микропроцессор, который обеспечивает связь между дисководом и системой управления.

2.5.4. Пульт ручного управления (рис. 8) используется для позиционирования манипулятора при обучении рабочего цикла робота. Он имеет пять режимов работы, которые выбираются посредством соответствующих клавиш и 12-ти значный индикатор, на который выводится информация оператору. Пульт имеет свой микропроцессор, который передает заданные оператором нажатием кнопок команды центральному процессору.

Назначение основных элементов управления.

1. Кнопка остановки расположена на торце пульта ручного управления. При нажатии кнопки выполнение программы немедленно прерывается и

манипулятор останавливается, при этом отключается питание приводов манипулятора.

2. Кнопка остановки “OFF”. Назначение и режимы работы аналогичны кнопке остановки 1, но питание приводов не отключается.

3. Режим управления от ЭВМ (СОМР). Выбор режима индицируется сигнальной лампочкой, расположенной рядом с данной кнопкой. Управление манипулятором осуществляется с клавиатуры дисплея или по программе, записанной в ЗУ системы управления. Кнопки пульта ручного управления за исключением кнопок остановки 1 и 2 не влияют на управление манипулятором.

4.Ручное управление по степеням подвижности (YOINT). Выбор режима индицируется сигнальной лампочкой. Для управления манипулятора используются кнопки управления степенями подвижности 14. Их порядок сверху вниз: основные оси X, Y, Z, вращение фланца кисти вокруг основных осей RX, RY, RZ.

5.Ручное управление по степеням подвижности (YOINT).Выбор режима индуцируется сигнальной лампочкой. Для управления манипулятора используются кнопки управления степенями подвижности 14. Их порядок сверху вниз: сустав 1, сустав 2,….., сустав 6 (см. рис. 2).

6.Ручное управление в системе координат инструмента (TOOL). Выбор режима индуцируется сигнальной лампочкой. Движение фланца кисти осуществляется в системе координат инструмента (рис. 4). Для управления манипулятора подвижности 14. Их порядок сверху вниз: оси X,Y,Z, вращение фланца кисти RX,RY,RZ (вращение фланца кисти вокруг осей системы координат инструмента).

7. Отключение приводов степеней подвижности (FREE). Выбор режима индуцируется сигнальной лампочкой. После выбора режима “FREE” управление отключением или включением привода соответствующего звена степени подвижности манипулятора осуществляется кнопками управления степенями подвижности 14. При нажатии кнопки (+) привод отключается, при нажатии кнопки (-) включается. Отключенный привод звена не управляется от ЭВМ, звено можно перемещать вручную в разные положения. В случае перемещения звена за пределы рабочей зоны управления автоматически передается на ЭВМ и перемещение данного звена запрещается. Перемещение звена обратно в рабочую зону производится в режиме “JOINT”. При отключении привода следует поддерживать соответствующее звено, чтобы рука манипулятора не упала.

8. Индикатор скорости движения (SPEED).

Индицирует выбранную кнопками 9 и 10 скорость 8-ступенчатой индикацией. Диапазон скоростей – логарифмический.

Значение скоростей:

ни один из элементов не горит – пошаговое движение;

горит один элемент – min скорость движения (1,9мм/с);

горят 4 элемента – скорость движения 15,0 мм/с;

горят 6 элементов – скорость движения 60,0 мм/с;

горят 7 элементов – скорость движения 120,0 мм/с;

горят 8 элементов – скорость движения 240,0 мм/с.

9. Увеличение скорости “SPEED (+)”.

Кратковременное нажатие данной кнопки увеличивают выбранную скорость на один шаг. Постоянное нажатие увеличивает скорость по шагам до максимального значения. Скорость нужно менять нажимая кнопки 9 и 10 при движении манипулятора в режимах WORLD, JOINT или TOOL.

10. Уменьшение скорости “SPEED (-)”.

Работает аналогично кнопки 9, но при этом скорость уменьшается.

11. Расжатие охвата “OPEN”.

Губки охвата открываются с помощью пневмоклапана.

12. Сжатие охвата “CLOSE”.

Губки охвата закрываются с помощью пневмоклапана.

13. Пошаговый режим работы манипулятора и запись координат точки в ЗУ (STEP).

Запись информации о текущем положении манипулятора в режиме обучения “TEACH”. Манипулятор перемещают с помощью пульта ручного управления в желаемое положение. При нажатии кнопки “STEP” координаты данной точки запишутся в ЗУ системы управления, а в программу запишется команда перемещения манипулятора в данную точку.

14. Кнопки управления степенями подвижности манипулятора. С помощью данных кнопок манипулятор перемещается в режимах WORLD, TOOL или JOINT или отключается и включается привода соответствующих звеньев степеней подвижности манипулятора. Возможно нажать несколько кнопок одновременно, т.е. перемещать направленно две или более степеней подвижности одновременно. Таким способом достигается весьма оперативное и эффективное ручное управление.

15. Светодиод калибровки (CALIB). Данный светодиод горит всегда, когда калибровка не произведена.

16. Строчный индикатор. На данный индикатор выводится информация о работе робота и сообщение об ошибках.

Программное обеспечение устройства управления роботом.

Система программирования ARPS робота РМ-01 является модифицированной, сокращенной версией системы VAL-1, разработанной для управления роботами серии PUMA. Она представляет собой операционную систему, предназначенную для управления роботом и находящуюся в ППЗУ УУ.

Программы пользователей, определяющие выполнение роботом определенных действий, записываются в файлы с расширением “P”. Имя программы может содержать от 1 до 6 символов, первый символ – буква, допустимые символы – A…Z, 0…9. Обученные точки записываются в файлы , имя которых формируется по указанным выше правилам, но эти файлы должны иметь расширение “L”.

Пример: PROGRA.P - файл, содержащий программу под именем “PROGRA”.

PROGRA.L – файл, содержащий обученные точки под именем “PROGRA”.

Состав команд системы программирования показан на рис.9 и состоит из команд монитора, редактора и инструкций программы. Команды монитора используются для подготовки системы к выполнению пользовательских программ. Программа является списком инструкций, указывающим ЭВМ робота, как выполнить ту или иную операцию. Программы составляются пользователем и содержат описание действий, которые необходимо выполнить роботу. Редактор используется для ввода и корректировки программ.

Система программирования ARPS

Команды монитора Определение положений:

|

Команды программы Определение положений:

|

CHANGE, WHERE, HERE, LTEACH

Работа с памятью УУ: PDIR, PLIST, LLIST, LDEL, DLOAD, ZERO

|

HERE, LOCETE, SHIFT, DISTANCE,FRAME

Ветвление: JUMP, IF, CALL, RETURN |

Работа с гибким диском: |

Управление манипулятором:

|

STORE, LOAD,FDIR,FTRACK, FDEL, ZERO |

GO,GOS,GO&OPEN, GONEAR,GO&CLOSE, GOSNEAR,MOVE,MOVES, TMOVE,TMOVES, MOVE JOINT,ALIGN, GO READY

|

Управление выполнением программы:

RUN, ABORT, CONTINUE, EXIT, DIA, COM |

Установка скорости:

SPEED, SPEED%, SPEED NEXT

|

Специальные команды:

LIST COMMANDS, SPEED, MAX SPEED, CAL, ZERO, ENABLE, DISABLE, C, EDIT |

Управление схватом:

OPEN, CLOSE, ODELAY |

Команды редактора:

D, I, P, R, RA, E |

Управление входом выходом:

OUT, RUNOUT, WAITING, INCALL, NO INCALL

Коррекция инструмента: TOOL, LTOOL Управление конфигурацией руки:

J2 RIGHT, J2 LEFT, J3 UP, J3 DOWN, J5 PLUS, J5 MINUS Останов: STOP, HALT, EXIT Управление гибкими дисками: LOAD, DLOAD, WAIT LOAD Специальные команды: BASE, C, DELAY, COM, DISABLE, ENABLE, PRINT, SET, TOIL NARROW, TOIL WIDE

|

|

|

Рис.9. Состав команд системы программирования ARPS.