- •Предисловие

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. История развития науки о металлах.

- •1.3. Значение конструкционных материалов и способов их обработки в промышленности и строительном производстве.

- •Тема 2. Строение и свойства металлов

- •2.1. Основные сведения о кристаллическом строении металлических тел.

- •2.2. Типы кристаллической решетки.

- •2.3. Особенности строения кристаллических тел.

- •2.4. Особенности существования кристаллических тел.

- •2.5. Дефекты кристаллического строения.

- •2.6. Изучение макро- и микроструктуры металлов и сплавов.

- •2.7. Свойства металлов и сплавов.

- •2.8. Методы испытания механических свойств.

- •Основные марки строительных сталей и их механические характеристики

- •Механические свойства строительной стали по гост 27772-88*

- •Тема 3. Металлические сплавы

- •3.1. Основные понятия о металлических сплавах.

- •3.2. Диаграмма состояния двойных сплавов.

- •3.2.1. Основная информация о диаграмме состояния.

- •3.2.2. Порядок построения диаграммы состояния.

- •3.3. Железоуглеродистые сплавы.

- •3.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •3.3.2. Характеристика основных точек и линий диаграммы.

- •3.3.3. Структура сталей.

- •3.3.4. Чугуны. Структура чугунов.

- •3.4. Влияние углерода и легирующих элементов на свойства стали.

- •3.5. Цветные металлы и их сплавы.

- •Тема 4. Производство черных и цветных металлов

- •4.1. Основные понятия в металлургии.

- •4.2. Основные способы получения металлов из руд.

- •4.3. Топливо и огнеупорные материалы металлургического производства.

- •4.4. Производство чугуна.

- •4.4.1. Материалы для выплавки чугуна.

- •4.4.2. Подготовка исходных материалов к плавке.

- •4.4.3. Доменный процесс.

- •4.5. Производство стали.

- •4.5.1. Кислородно-конвертерный способ.

- •4.5.2. Выплавка стали в мартеновских печах.

- •4.5.3. Выплавка стали в электрических печах.

- •4.5.4. Разливка стали.

- •4.6. Производство цветных металлов.

- •4.6.1. Производство алюминия.

- •4.6.2. Производство меди.

- •4.6.3. Производство титана.

- •Тема 5. Обработка металла давлением

- •5.1. Общие сведения.

- •5.2. Прокатное производство.

- •5.3. Волочение.

- •5.4. Прессование.

- •5.5. Свободная ковка.

- •5.6. Горячая объемная штамповка.

- •5.7. Холодная объемная штамповка.

- •5.8. Листовая штамповка.

- •Тема 6. Термическая и химико-термическая обработка стали

- •6.1. Превращения при нагреве стали.

- •6.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •6.3. Основные виды термической обработки стали.

- •6.4. Химико-термическая обработка сталей.

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение

- •7.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •7.2. Конструкционные стали.

- •7.2.1. Углеродистые стали обыкновенного качества.

- •7.2.2. Углеродистые и легированные качественные стали.

- •7.2.3. Стали высококачественные и особо высококачественные.

- •7.2.4. Цементуемые углеродистые и легированные стали.

- •7.2.5. Улучшаемые углеродистые и легированные стали.

- •7.2.6. Высокопрочные легированные стали.

- •7.2.7. Рессорно-пружинные стали.

- •7.2.8. Шарикоподшипниковые стали.

- •7.2.9. Износостойкие стали.

- •7.3. Инструментальные стали.

- •7.4. Легированные стали специального назначения.

- •7.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •7.6. Определение марки стали экспресс-методом.

- •Тема 8. Общие сведения о коррозии металлов

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 5

- •Тема 2. Строение и свойства металлов 15

- •Тема 3. Металлические сплавы 32

- •Тема 4. Производство черных и цветных металлов 50

- •Тема 5. Обработка металла давлением 68

- •Тема 6. Термическая и химико-термическая обработка стали 87

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение 99

- •Тема 8. Общие сведения о коррозии металлов 115

- •«Металлы и сварочные работы в строительстве»

- •«Технология металлов»

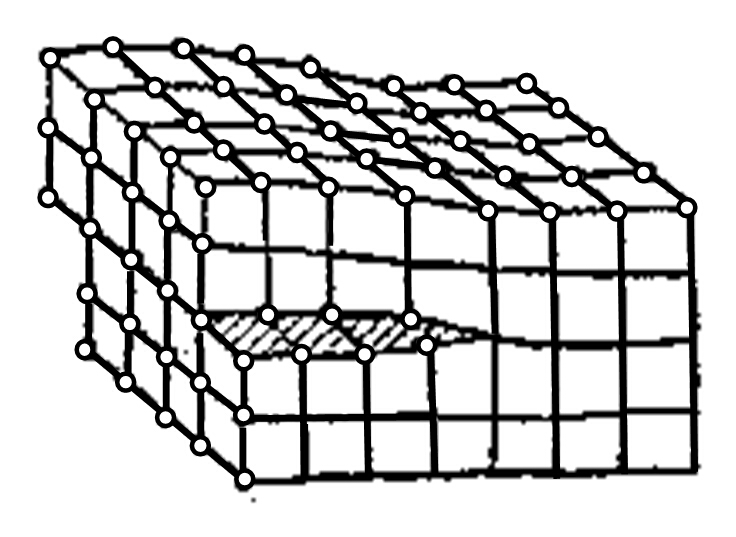

2.5. Дефекты кристаллического строения.

Кристаллические строения, которые рассматривались выше, являются идеальными. Действительное кристаллическое строение имеет много дефектов, которые оказывают влияние на свойства тел.

Дефекты бывают: точечные, линейные и поверхностные (плоскостные).

1. Точечные дефекты характеризуются малым размером в трех направлениях. Различают:

а) вакансии – имеются свободные узлы в кристаллической решетке (рис. 2.4,а);

б) замещенный атом – атом другого вещества занимает место в узле кристаллической решетки (рис. 2.4,б);

в) внедренный атом – атом расположен между узлами решетки (рис. 2.4,в).

а) |

б) |

в) |

|

|

|

Рис. 2.4. Точечные дефекты кристаллической решетки, в частности: а – вакансии; б – замещенный атом; в – внедренный атом |

||

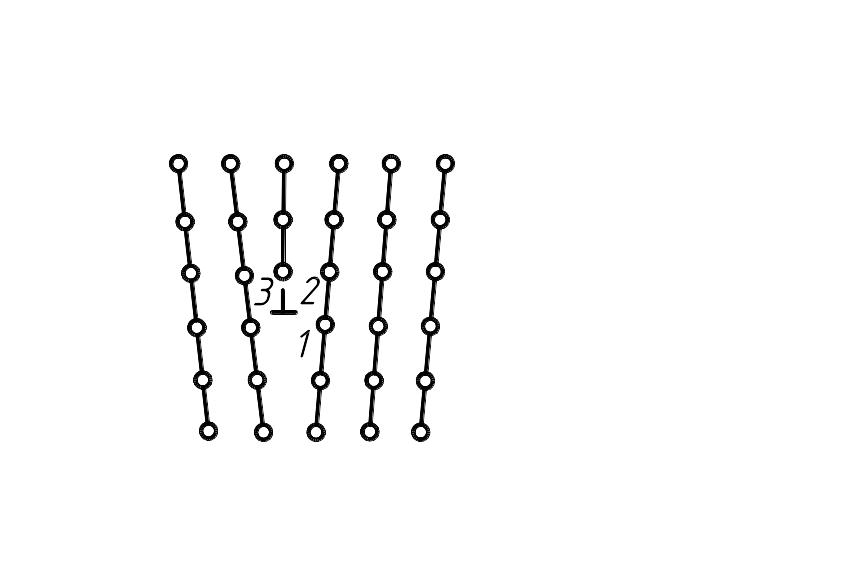

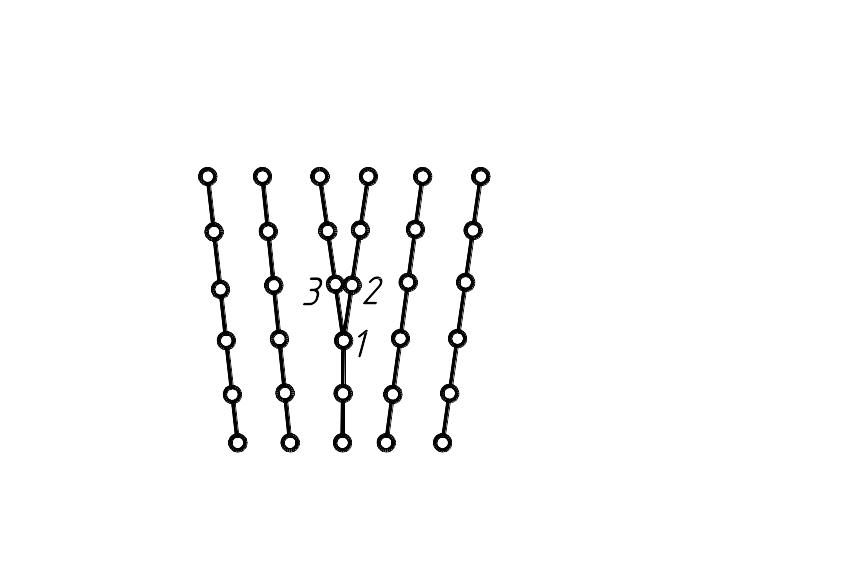

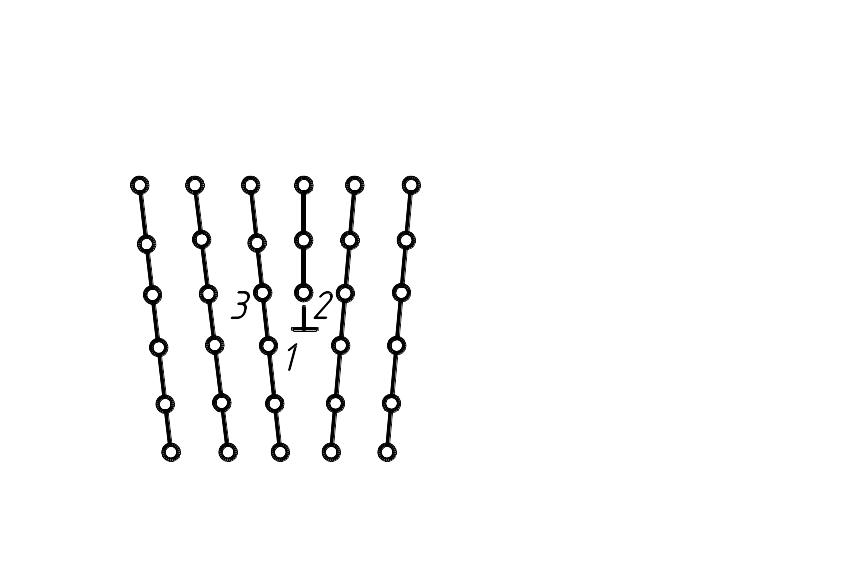

2. Линейные дефекты имеют малый размер в двух направлениях. Основной вид дефектов – дислокации.

Виды дислокаций:

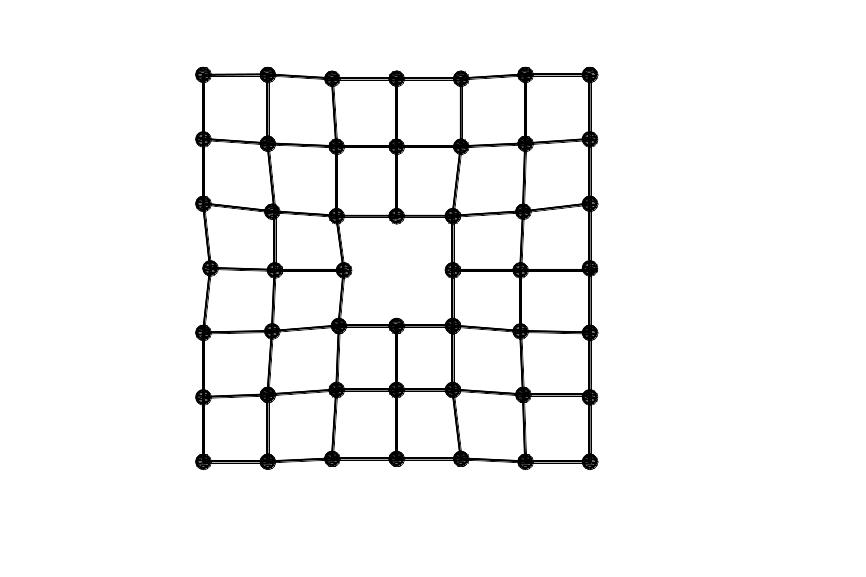

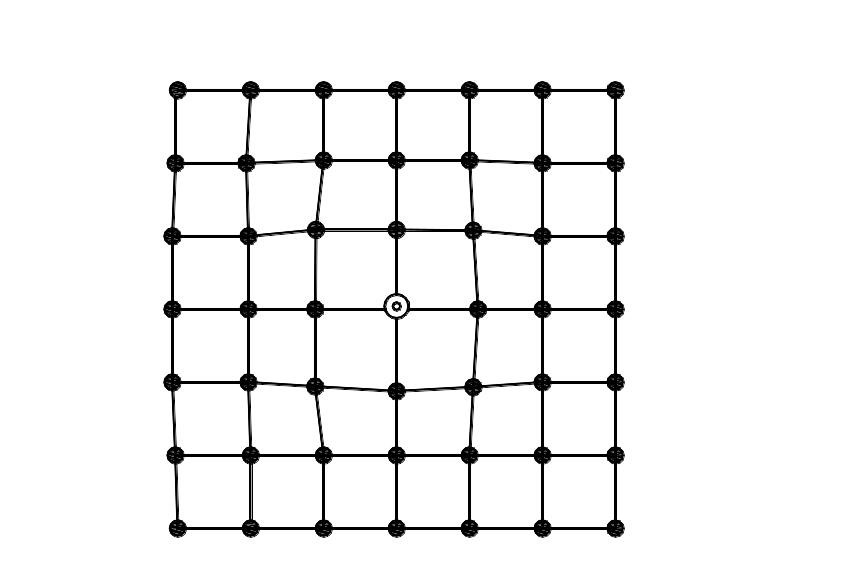

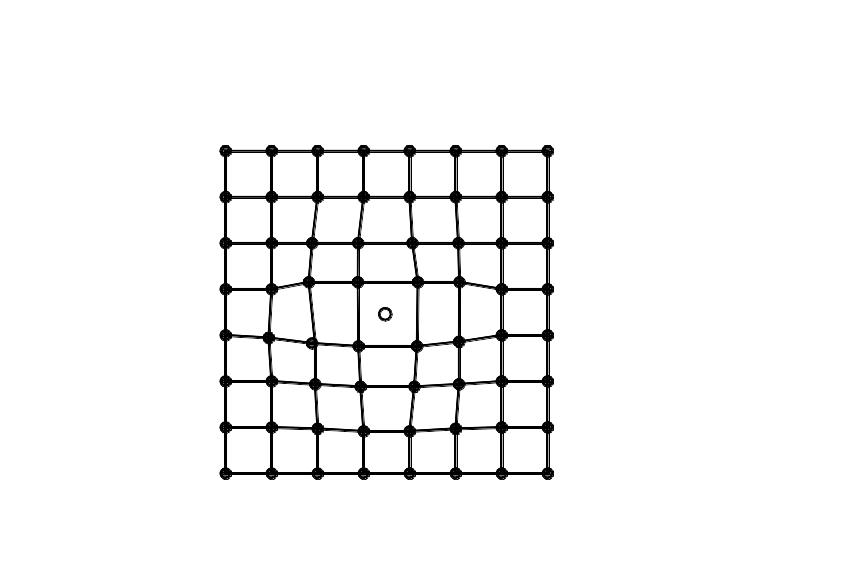

а) краевая – наличие лишней полуплоскости между плоскостями кристаллов (рис. 2.5,а);

б) винтовая – сдвиг одной части кристаллов относительно другой на один или несколько порядков (рис. 2.5,б).

Образуются дислокации в процессе кристаллизации, но особенно при деформировании металла, чем и объясняются его пластические свойства.

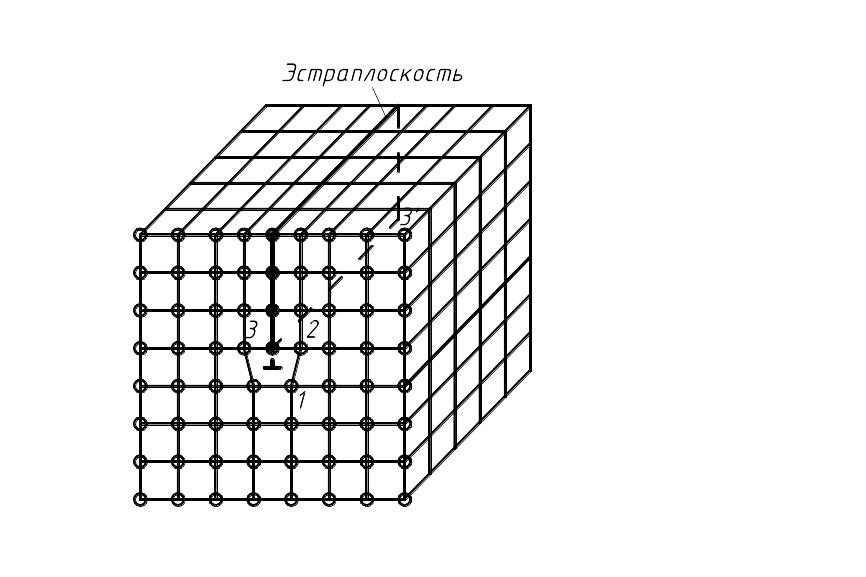

Так, например, рассматривая краевую дислокацию, можно отметить, что край 3-3/ экстраплоскости, искажая кристаллическую решетку, занимает нейтральное положение относительно соседних атомов. Незначительное искажение решетки вследствие приложения внешней нагрузки может привести к смещению атома 3 от нейтрального положения и установления связи с атомами 1. Соседняя справа (слева) полуплоскость будет при этом переходить в промежуточное положение, превращаясь тем самым в экстраплоскость и образуя дислокацию вдоль краевых атомов 2 и т.д. (рис. 2.6).

а) |

б) |

|

|

Рис. 2.5. Линейные дефекты кристаллической решетки а – краевая дислокация; б – винтовая дислокация |

|

|

|

|

Рис. 2.6. Перемещение дислокации |

||

3. Поверхностные дефекты – характеризуются небольшим размером только в одном направлении.

При кристаллизации в процессе столкновения образуются кристаллы неправильной формы, которые называются кристаллитами или зернами. При нормальных условиях кристаллизации зерна хаотично ориентированны. Неправильная форма кристаллов образует границы между отдельными различными участками кристаллов и между кристаллитами.

2.6. Изучение макро- и микроструктуры металлов и сплавов.

Строение металлов и сплавов изучают на специальных образцах – макро- и микрошлифах, которые подвергаются специальной подготовке (вырезка, шлифовка, полировка, травление).

Изучение строения металлов при малом увеличении (до 30 раз) или невооруженным глазом называют макроскопическим методом исследования (макроанализом).

При исследовании макроструктуры изучают форму, величину и взаимное расположение сравнительно крупных зерен кристаллов, видимых на поверхности образца, характер расположения волокон в структуре после пластической деформации, выявляют дефекты структуры металла (усадочные раковины, расслоение, заусенцы, трещины, поры, загрязненность сернистыми и другими включениями и пр.), участки с различной температурой обработки и др. Макроанализ выполняют непосредственно на поверхности металла, на макрошлифах и на изломах, сравнивая поверхности образцов с эталонами.

Макроанализу можно подвергнуть большой объем металла: все изделие или его основные части.

Изучение строения металла или сплава при большом увеличении (от 50 до 2000 и более раз) называют микроскопическим методом исследования (микроанализом).

При микроструктурных исследованиях изучают кристаллическую структуру металлов и сплавов, форму и размер зерен, состав сплава по количественному соотношению структурных составляющих, выявляют нарушение сплошности металла в виде микропор, микротрещин, определяют вид и режим термической обработки. Для исследования микрошлифов используются металлографические или электронные микроскопы.

Наряду с макро- и микроскопическими методами исследования строения металлов и сплавов используют рентгеновский, термический и другие методы анализа.

Широко применяют неразрушающие способы контроля качества, основанные на различных физических принципах. К ним относят магнитную, ультразвуковую и рентгеновскую дефектоскопии.