- •Предисловие

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. История развития науки о металлах.

- •1.3. Значение конструкционных материалов и способов их обработки в промышленности и строительном производстве.

- •Тема 2. Строение и свойства металлов

- •2.1. Основные сведения о кристаллическом строении металлических тел.

- •2.2. Типы кристаллической решетки.

- •2.3. Особенности строения кристаллических тел.

- •2.4. Особенности существования кристаллических тел.

- •2.5. Дефекты кристаллического строения.

- •2.6. Изучение макро- и микроструктуры металлов и сплавов.

- •2.7. Свойства металлов и сплавов.

- •2.8. Методы испытания механических свойств.

- •Основные марки строительных сталей и их механические характеристики

- •Механические свойства строительной стали по гост 27772-88*

- •Тема 3. Металлические сплавы

- •3.1. Основные понятия о металлических сплавах.

- •3.2. Диаграмма состояния двойных сплавов.

- •3.2.1. Основная информация о диаграмме состояния.

- •3.2.2. Порядок построения диаграммы состояния.

- •3.3. Железоуглеродистые сплавы.

- •3.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •3.3.2. Характеристика основных точек и линий диаграммы.

- •3.3.3. Структура сталей.

- •3.3.4. Чугуны. Структура чугунов.

- •3.4. Влияние углерода и легирующих элементов на свойства стали.

- •3.5. Цветные металлы и их сплавы.

- •Тема 4. Производство черных и цветных металлов

- •4.1. Основные понятия в металлургии.

- •4.2. Основные способы получения металлов из руд.

- •4.3. Топливо и огнеупорные материалы металлургического производства.

- •4.4. Производство чугуна.

- •4.4.1. Материалы для выплавки чугуна.

- •4.4.2. Подготовка исходных материалов к плавке.

- •4.4.3. Доменный процесс.

- •4.5. Производство стали.

- •4.5.1. Кислородно-конвертерный способ.

- •4.5.2. Выплавка стали в мартеновских печах.

- •4.5.3. Выплавка стали в электрических печах.

- •4.5.4. Разливка стали.

- •4.6. Производство цветных металлов.

- •4.6.1. Производство алюминия.

- •4.6.2. Производство меди.

- •4.6.3. Производство титана.

- •Тема 5. Обработка металла давлением

- •5.1. Общие сведения.

- •5.2. Прокатное производство.

- •5.3. Волочение.

- •5.4. Прессование.

- •5.5. Свободная ковка.

- •5.6. Горячая объемная штамповка.

- •5.7. Холодная объемная штамповка.

- •5.8. Листовая штамповка.

- •Тема 6. Термическая и химико-термическая обработка стали

- •6.1. Превращения при нагреве стали.

- •6.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •6.3. Основные виды термической обработки стали.

- •6.4. Химико-термическая обработка сталей.

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение

- •7.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •7.2. Конструкционные стали.

- •7.2.1. Углеродистые стали обыкновенного качества.

- •7.2.2. Углеродистые и легированные качественные стали.

- •7.2.3. Стали высококачественные и особо высококачественные.

- •7.2.4. Цементуемые углеродистые и легированные стали.

- •7.2.5. Улучшаемые углеродистые и легированные стали.

- •7.2.6. Высокопрочные легированные стали.

- •7.2.7. Рессорно-пружинные стали.

- •7.2.8. Шарикоподшипниковые стали.

- •7.2.9. Износостойкие стали.

- •7.3. Инструментальные стали.

- •7.4. Легированные стали специального назначения.

- •7.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •7.6. Определение марки стали экспресс-методом.

- •Тема 8. Общие сведения о коррозии металлов

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 5

- •Тема 2. Строение и свойства металлов 15

- •Тема 3. Металлические сплавы 32

- •Тема 4. Производство черных и цветных металлов 50

- •Тема 5. Обработка металла давлением 68

- •Тема 6. Термическая и химико-термическая обработка стали 87

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение 99

- •Тема 8. Общие сведения о коррозии металлов 115

- •«Металлы и сварочные работы в строительстве»

- •«Технология металлов»

5.2. Прокатное производство.

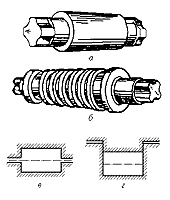

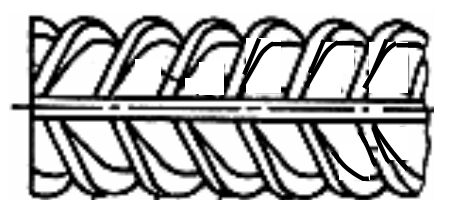

Прокатка – это обработка давлением, при которой исходная заготовка (слиток или отливка) под действием сил трения непрерывно втягивается между вращающимися валками и пластически деформируется с уменьшением толщины и увеличением длины, а иногда и ширины. Почти 90% всей выплавляемой стали и значительная часть цветных металлов подвергается прокатке. В зависимости от формы и расположения валков, а также заготовок по отношению к ним различают продольную, поперечную и поперечно-винтовую прокатки (рис. 5.3).

1

2

1

2

2

2

1

3

Рис. 5.3. Схема основных видов прокатки

а – продольная; б – поперечная; в – поперечно-винтовая

1 – заготовка; 2 – валки; 3 – оправка

При продольной прокатке (рис. 5.3,а) заготовка 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается в направлении, перпендикулярном осям валков.

При поперечной прокатке (рис. 5.3,б) валки 2 вращаются в одном направлении, а заготовка 1, имеющая форму тела вращения, перемещается параллельно осям валков и обжимается по образующей с увеличением длины и уменьшением площади поперечного сечения.

При поперечно-винтовой прокатке (рис. 5.3,в) валки 2 расположены под углом друг к другу, вращаются в одну сторону и при обжатии заготовки 1 сообщают ей вращательное и поступательное движения.

В промышленности поперечную прокатку используют главным образом для получения специальных периодических профилей. Винтовую прокатку широко применяют для получения пустотелых трубных заготовок.

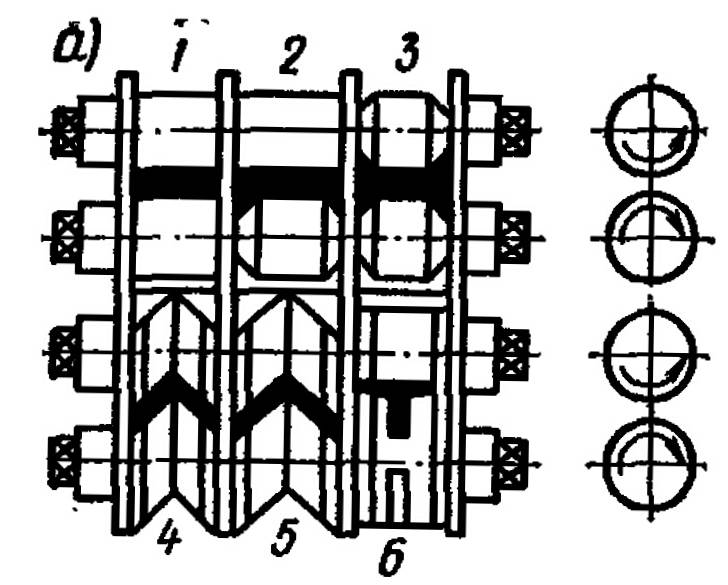

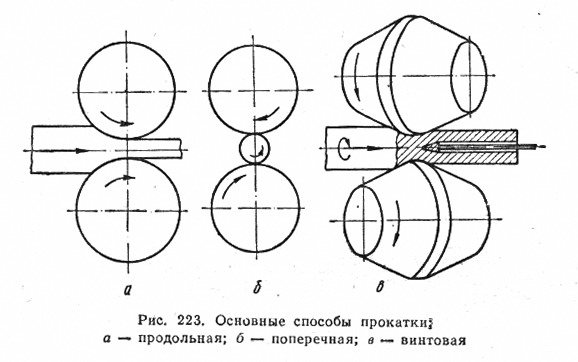

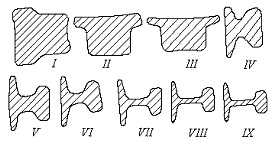

Инструментом прокатки являются валки, которые могут быть не только гладкими (рис. 5.4), но и с фигурными вырезами – ручьями. Совокупность соответствующих вырезов в верхнем и нижнем валках образуют калибр. Калибры могут быть открытыми и закрытыми (рис. 5.4). Пример калибров различного вида проката приведен на рис. 5.5. Комплект прокатных валков со станиной называют рабочей клетью.

|

|

Рис. 5.4. Прокатные валки и калибры: а – гладкий; б – с фигурными вырезами; в – калибр открытый; г – калибр закрытый |

Рис. 5.5. Схемы калибров для получения различного вида проката 1 – полоса; 2 – швеллер; 3 – двутавр; 4 – уголок равнополочный; 5 – уголок неравнополочный; 6 – тавр |

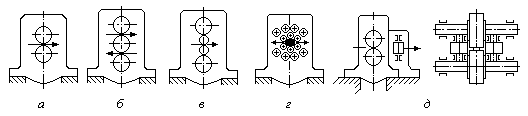

По числу и расположению валков в клетях, прокатные станы подразделяют на дуо-, трио-, кварто-, многовалковые и универсальные (рис. 5.6).

Рис. 5.6. Рабочие клети прокатных станов:

а – дуо; б – трио; в – кварто; г – многовалковый; д – универсальные

Производство проката разделяют на две основные стадии:

получение полупродукта (блюмов, слябов и заготовок) из слитка;

получение готовых изделий из полупродуктов.

Блюмы – заготовки квадратного сечения от 450×450 до 150×150 мм2, получаемые на блюминге в результате прокатки слитков, предварительно подогретых до 13000С.

Слябы – заготовки прямоугольного сечения максимальной толщины до 350 мм и шириной до 2300 мм, идущие для прокатки на толстый лист.

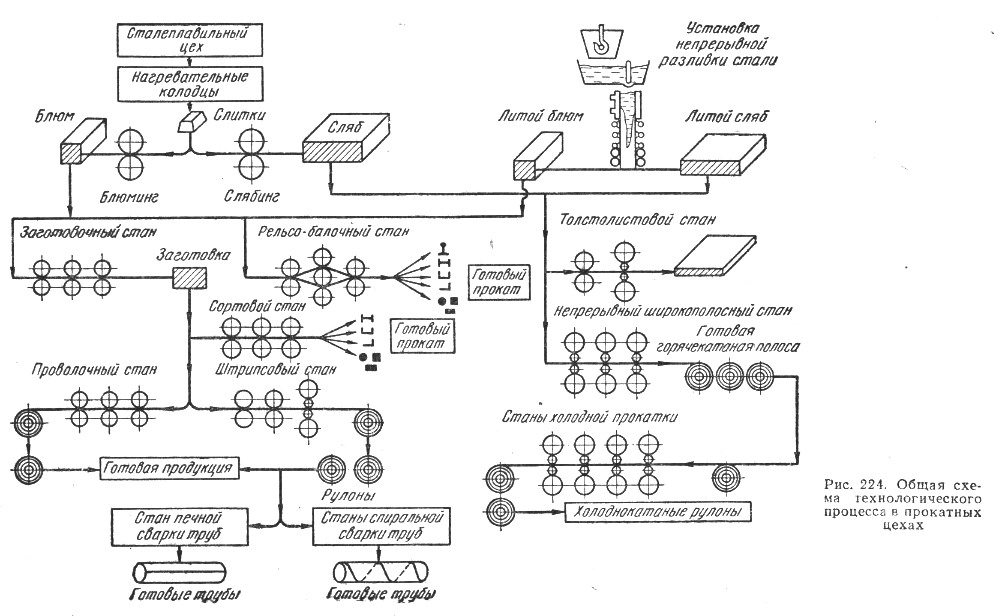

На рис. 5.7 представлена технологическая схема прокатки литых слитков и заготовок и получения из них готового проката: толстых и тонких листов, рельсов, балок, швеллеров, угловой и круглой стали, проволоки и т.п.

После прокатки на слябинге часть проката направляется на заготовочные станы. Полученные полосы режут на мерные куски необходимой длины – сутунки. Последующая обработка включает отделочные операции: зачистку, травление, удаление поверхностных дефектов. Полученные заготовки направляются на сортовые и листопрокатные станы. На сортовых станах заготовка после нагрева в печах последовательно проходит прокатку в 7…15 калибрах, в последнем из которых получают требуемый профиль (рис. 5.8).

Рис. 5.7. Общая схема технологического процесса в прокатных цехах

Рис. 5.8. Последовательность проката рельса на сортопрокатном стане

Современная технология позволяет получать непрерывной холодной прокаткой листы толщиной менее 0,1 мм с суммарным обжатием до 80…90% без промежуточной термической обработки.

Прокаткой освоено производство бесшовных и сварных труб как из стали, так и цветных металлов. Бесшовные изготовляют диаметром 30…650 мм с толщиной стенки от 2 до 160 мм, сварные – диаметром от 5 до 2500 мм.

Возможно получение профилей специального назначения. Например, шары для подшипников, заготовки для шатунов, цельнокатаные вагонные колеса и др.

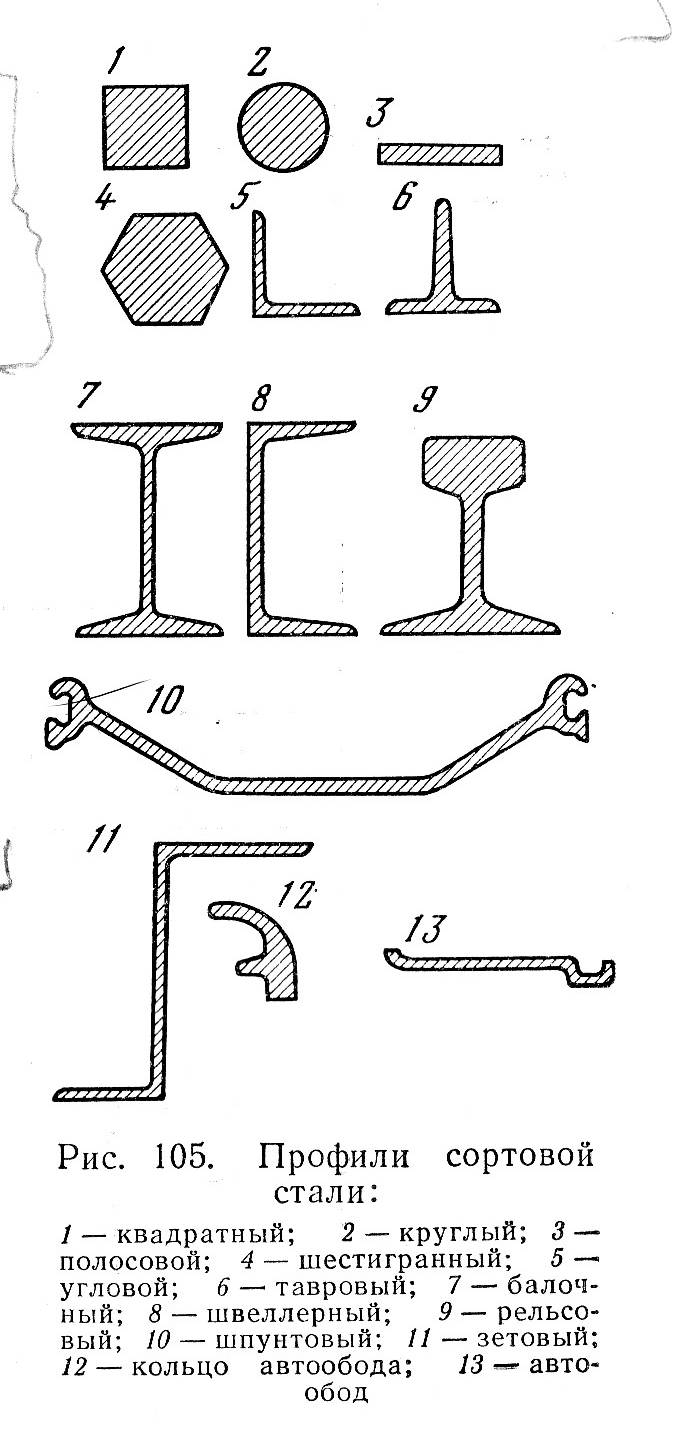

Форму поперечного сечения продукции, получаемой при прокатке, называют профилем. Совокупность форм и размеров профилей называют сортаментом.

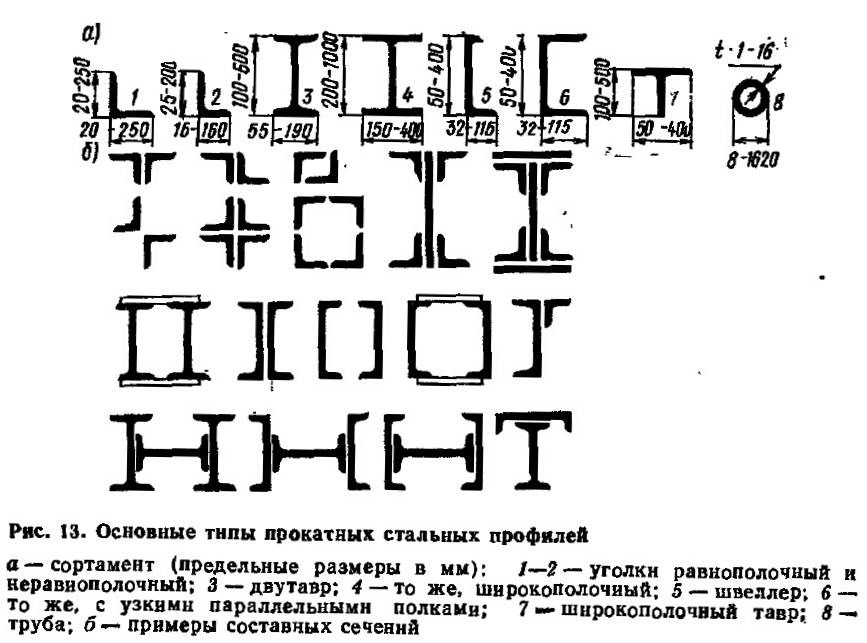

Сортамент проката подразделяется на группы: сортовой прокат, листовой, трубы и профили специального назначения (рис. 5.9).

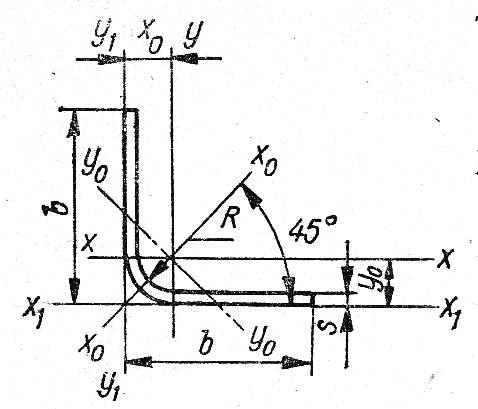

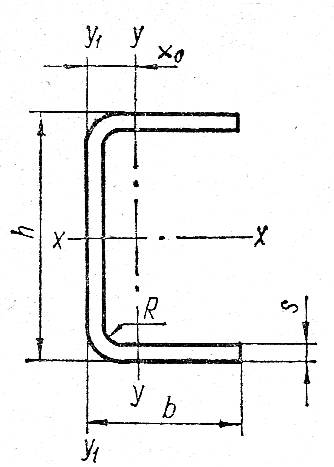

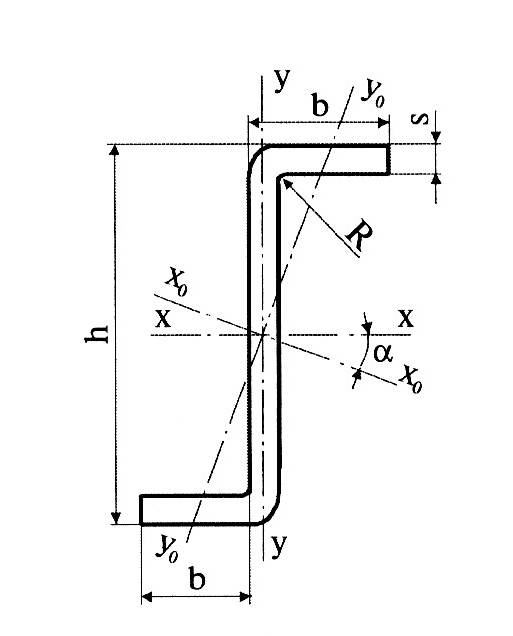

В свою очередь, сортовой прокат по форме сечения разделяют на простой (рис. 5.9, п.1…4): круг, квадрат, шестигранник, полоса и др.; фасонный (рис. 5.9, п.5…9, рис. 5.10) – уголки, тавры и двутавры, рельсы, швеллеры, арматура и др. и сложный специальный (рис. 5.9, п.10…13): шпунтовый, зетовый, кольцо автообода, автообод и др.

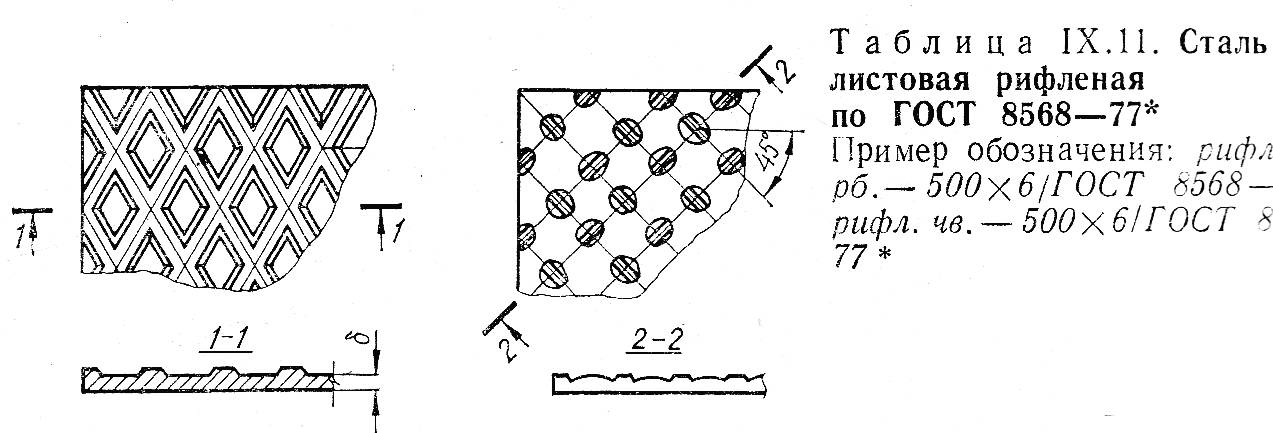

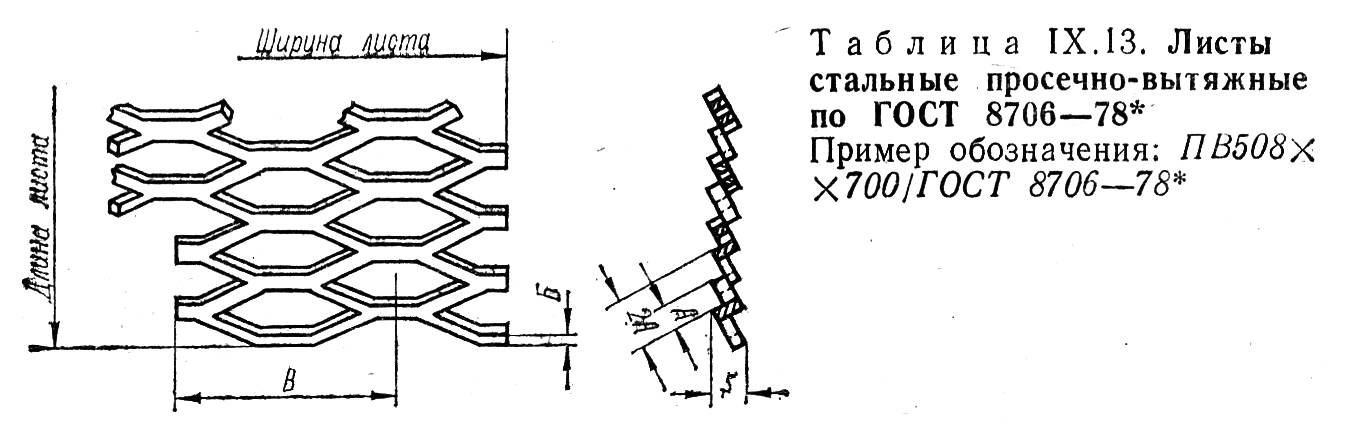

Листовой прокат подразделяют на толстолистовой (4 мм и более) и тонколистовой (менее 4 мм). Помимо листов с гладкой поверхностью промышленностью выпускается листовая сталь с ромбическим и чечевичным рифлением (рис. 5.11), которая в основном применяется в качестве настила рабочих площадок и ступеней металлических лестниц.

К продукции «крупносортная сталь» относятся: круглая сталь диаметром более 30 мм; квадратная сталь со стороной квадрата свыше 30 мм; полосовая сталь шириной более 56 мм; угловая равнополочная сталь размером 50х50 мм и более; угловая неравнополочная размером 70х45 мм и более; периодическая арматура 32 и более.

|

а)

б)

в)

|

Рис. 5.9. Профили сортовой стали: 1 – квадратный; 2 – круглый; 3 – полосовой; 4 – шестигранный; 5 – угловой; 6 – тавровый; 7 – балочный (двутавровый); 8 – швеллерный; 9 – рельсовый; 10 – шпунтовый; 11 – зетовый; 12 – кольцо автообода; 13 – автообод |

|

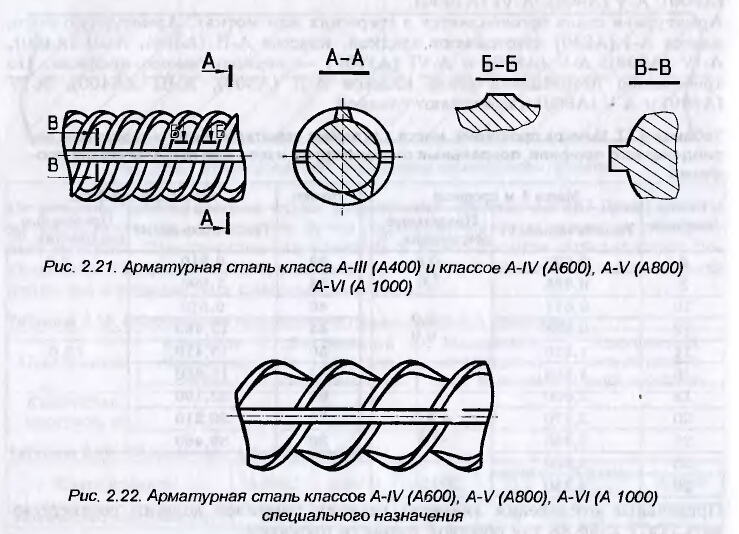

Рис. 5.10. Арматурный прокат а) арматура гладкая класса А-I (A240); б), в) арматура периодического профиля: – класса А-II (А300) (б); – класса A-III (А400), A-IV (А600), A-V (А800), A-VI (А1000) (в) |

Рис. 5.11.

Сталь листовая рифленая

а) с ромбическим

рифлением;

б) с чечевичным

рифлением

а)

б)

К продукции «среднесортная сталь» относятся: круглая сталь диаметром от 20 до 30 мм включительно; квадратная сталь со стороной квадрата от 20 до 30 мм включительно; полосовая сталь шириной 50…56 мм включительно; угловая равнополочная сталь размерами 36х36, 40х40, 45х45 мм; угловая неравнополочная размерами 45х28, 50х32, 56х36, 63х40 мм; периодическая арматура 20…28.

К продукции «мелкосортная сталь» относятся: круглая сталь диаметром 10…19 мм включительно; квадратная сталь со стороной квадрата 10…19 мм включительно; полосовая сталь шириной 12…45 мм включительно; угловая равнополочная сталь размерами 20х20, 25х25, 28х28, 32х32 мм; угловая неравнополочная размерами 25х16, 32х20, 40х25 мм; периодическая арматура 10…18 мм.

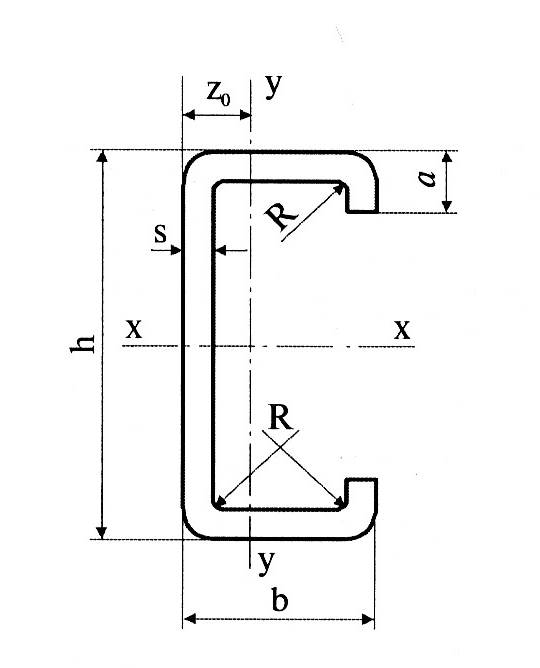

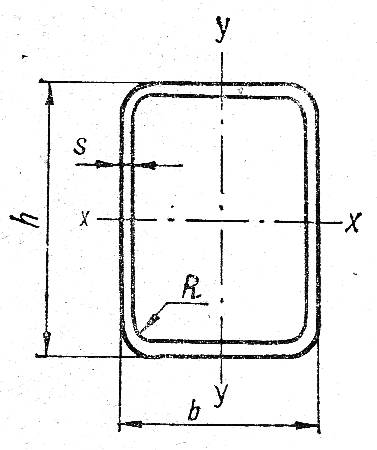

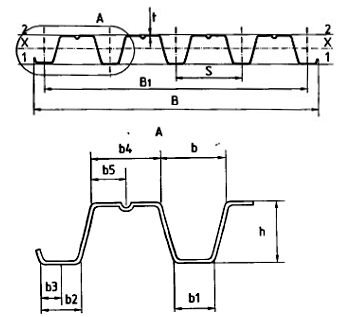

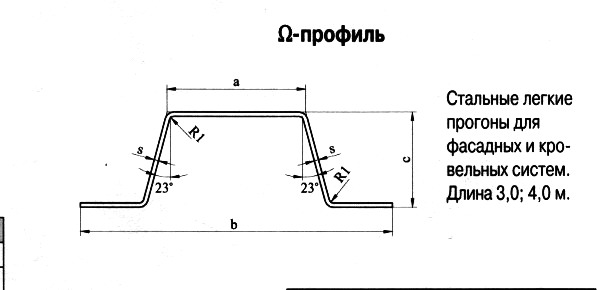

Используя сортовой прокат, можно изготовить составное сечение элемента конструкции (рис. 5.12), а также путем последующей технологической обработки листового или полосового проката (гибки, сварки и пр.) изготовить вторичный профиль (гнутые уголок, швеллер, профнастил, С-образный профиль, зетовый профиль, -профиль, гнутосварные трубы квадратного и прямоугольного сечения, электросварные трубы прямошовные, сварные двутавры, просечно-вытяжные листы, стальные канаты и др.) (рис. 5.13).

Рис. 5.12. Основные типы прокатных стальных профилей

а – сортамент (предельные размеры в мм): 1-2 – уголки равнополочный и неравнополочный; 3 – двутавр; 4 – то же, широкополочный; 5 – швеллер; 6 – то же с параллельными гранями полок; 7 – широкополочный тавр; 8 – труба; б – примеры составных сечений

а)

б)

в)

г)

д)

е)

ж)

и)

Рис. 5.13. Основные виды вторичного профиля

а – гнутый уголок; б – гнутый швеллер; в – С-образный профиль; г – гнутосварная труба прямоугольного сечения; д – зетовый профиль; е – просечно-вытяжной лист; ж – профилированный лист; и – -профиль