- •Предисловие

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. История развития науки о металлах.

- •1.3. Значение конструкционных материалов и способов их обработки в промышленности и строительном производстве.

- •Тема 2. Строение и свойства металлов

- •2.1. Основные сведения о кристаллическом строении металлических тел.

- •2.2. Типы кристаллической решетки.

- •2.3. Особенности строения кристаллических тел.

- •2.4. Особенности существования кристаллических тел.

- •2.5. Дефекты кристаллического строения.

- •2.6. Изучение макро- и микроструктуры металлов и сплавов.

- •2.7. Свойства металлов и сплавов.

- •2.8. Методы испытания механических свойств.

- •Основные марки строительных сталей и их механические характеристики

- •Механические свойства строительной стали по гост 27772-88*

- •Тема 3. Металлические сплавы

- •3.1. Основные понятия о металлических сплавах.

- •3.2. Диаграмма состояния двойных сплавов.

- •3.2.1. Основная информация о диаграмме состояния.

- •3.2.2. Порядок построения диаграммы состояния.

- •3.3. Железоуглеродистые сплавы.

- •3.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •3.3.2. Характеристика основных точек и линий диаграммы.

- •3.3.3. Структура сталей.

- •3.3.4. Чугуны. Структура чугунов.

- •3.4. Влияние углерода и легирующих элементов на свойства стали.

- •3.5. Цветные металлы и их сплавы.

- •Тема 4. Производство черных и цветных металлов

- •4.1. Основные понятия в металлургии.

- •4.2. Основные способы получения металлов из руд.

- •4.3. Топливо и огнеупорные материалы металлургического производства.

- •4.4. Производство чугуна.

- •4.4.1. Материалы для выплавки чугуна.

- •4.4.2. Подготовка исходных материалов к плавке.

- •4.4.3. Доменный процесс.

- •4.5. Производство стали.

- •4.5.1. Кислородно-конвертерный способ.

- •4.5.2. Выплавка стали в мартеновских печах.

- •4.5.3. Выплавка стали в электрических печах.

- •4.5.4. Разливка стали.

- •4.6. Производство цветных металлов.

- •4.6.1. Производство алюминия.

- •4.6.2. Производство меди.

- •4.6.3. Производство титана.

- •Тема 5. Обработка металла давлением

- •5.1. Общие сведения.

- •5.2. Прокатное производство.

- •5.3. Волочение.

- •5.4. Прессование.

- •5.5. Свободная ковка.

- •5.6. Горячая объемная штамповка.

- •5.7. Холодная объемная штамповка.

- •5.8. Листовая штамповка.

- •Тема 6. Термическая и химико-термическая обработка стали

- •6.1. Превращения при нагреве стали.

- •6.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •6.3. Основные виды термической обработки стали.

- •6.4. Химико-термическая обработка сталей.

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение

- •7.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •7.2. Конструкционные стали.

- •7.2.1. Углеродистые стали обыкновенного качества.

- •7.2.2. Углеродистые и легированные качественные стали.

- •7.2.3. Стали высококачественные и особо высококачественные.

- •7.2.4. Цементуемые углеродистые и легированные стали.

- •7.2.5. Улучшаемые углеродистые и легированные стали.

- •7.2.6. Высокопрочные легированные стали.

- •7.2.7. Рессорно-пружинные стали.

- •7.2.8. Шарикоподшипниковые стали.

- •7.2.9. Износостойкие стали.

- •7.3. Инструментальные стали.

- •7.4. Легированные стали специального назначения.

- •7.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •7.6. Определение марки стали экспресс-методом.

- •Тема 8. Общие сведения о коррозии металлов

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 5

- •Тема 2. Строение и свойства металлов 15

- •Тема 3. Металлические сплавы 32

- •Тема 4. Производство черных и цветных металлов 50

- •Тема 5. Обработка металла давлением 68

- •Тема 6. Термическая и химико-термическая обработка стали 87

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение 99

- •Тема 8. Общие сведения о коррозии металлов 115

- •«Металлы и сварочные работы в строительстве»

- •«Технология металлов»

5.5. Свободная ковка.

Ковкой называют процесс свободной деформации металла под циклическими ударами молота или воздействием пресса. Различают машинную и ручную свободную ковку. Ручную ковку применяют главным образом при ремонтных и сборочных работах. Машинную ковку производят с применением кузнечно-прессовых машин. Мелкие и средние по массе поковки (до 750 кг) изготовляют на молотах, а крупные (до 350 т) – на прессах. Изделия, получаемые ковкой (ограждения лестниц и балконов, крепежные детали и т.д.), зачастую требуют дальнейшей механической обработки.

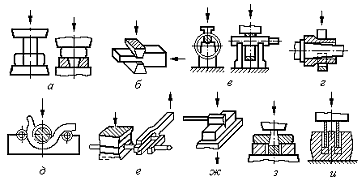

Основные операции ковки (рис. 5.18): осадка, протяжка, раскатка на оправке, гибка, скручивание, рубка, пробивка, прошивка и кузнечная сварка.

Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения, производимая бойками или осадочными плитами.

Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Разновидностями протяжки являются раскатка и протяжка на оправке.

Раскатка – увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка и оправки.

Рис. 5.18. Операции ковки:

а – осадка; б – протяжка; в – раскатка; г – протяжка на оправке; д – гибка; е – закручивание; ж – рубка; з – пробивка; и – прошивка.

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

Скручивание – поворот части заготовки вокруг продольной оси.

Рубка – полное отделение части заготовки.

Пробивка – образование в заготовке отверстия с удалением материала в отход путем сдвига.

Прошивка – получение полостей в заготовке за счет вытеснения материала.

Кузнечная сварка – образование неразъемного соединения под действием давления в нагретом состоянии.

Для получения крупных поковок массой до 300 т заготовками служат слитки массой до 350 т. Для более мелких поковок в качестве заготовок применяют прокат круглого либо квадратного сечения.

Ковку применяют в штучном и мелкосерийном производстве.

5.6. Горячая объемная штамповка.

Штамповка – это способ изготовления изделий давлением с помощью специального инструмента (штампов), рабочая полость которых определяет конфигурацию изделия. Полости в верхней и нижней частях штампа называют ручьями штампа.

Исходным материалом для горячей объемной штамповки служит прокат – чаще из углеродистых или низколегированных сталей, реже из цветных металлов и сплавов. Достоинства горячей объемной штамповки:

– высокая производительность – до сотен поковок в час;

– меньшие припуски и допуски, чем при свободной ковке;

– более низкая квалификация штамповщика по сравнению с кузнецом.

Наиболее широкое применение получила штамповка на молотах, прессах и горизонтально-ковочных машинах. Разновидностями горячей объемной штамповки являются штамповка в открытых или в закрытых штампах и в штампах для выдавливания.

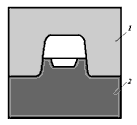

Штамповка в открытых штампах (рис. 5.19) характеризуется тем, что полость штампа в процессе деформирования незамкнута. В последний момент происходит вытеснение избытка металла в заусенечную канавку, образуется облой (заусенец).

Рис. 5.19. Штамповка в открытых штампах:

а – начальная стадия; б – стадия образования заусенца; в – конечная стадия штамповки; 1-2 – нижняя и верхняя половины штампа; 3 – исходная заготовка; 4 – заусенец; 5 – заусенечная канавка

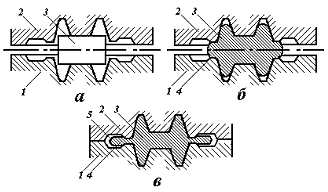

Штамповка в закрытых штампах характеризуется тем, что деформация заготовки происходит в закрытой полости штампа (рис. 5.20). Весь объем металла, находящегося в полости штампа, идет на формообразование поковки без образования облоя. Коэффициент использования металла составляет 0,75…0,8. При этом требуются заготовки высокой точности.

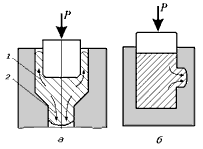

Штамповка выдавливанием, применяемая для изготовления поковок из малопластичных высокопрочных сталей, подразделяется на штамповку прямым выдавливанием, прошивкой (обратное выдавливание) (рис. 5.21) и комбинированным.

1

2 |

2

1 |

Рис. 5.20. Штамповка в закрытых штампах: 1, 2 – верхняя и нижняя части штампа |

Рис. 5.21. Штамповка выдавливанием: а – комбинированная (1 – обратное, 2 – прямое выдавливание); б – в разъемных матрицах |