- •Предисловие

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. История развития науки о металлах.

- •1.3. Значение конструкционных материалов и способов их обработки в промышленности и строительном производстве.

- •Тема 2. Строение и свойства металлов

- •2.1. Основные сведения о кристаллическом строении металлических тел.

- •2.2. Типы кристаллической решетки.

- •2.3. Особенности строения кристаллических тел.

- •2.4. Особенности существования кристаллических тел.

- •2.5. Дефекты кристаллического строения.

- •2.6. Изучение макро- и микроструктуры металлов и сплавов.

- •2.7. Свойства металлов и сплавов.

- •2.8. Методы испытания механических свойств.

- •Основные марки строительных сталей и их механические характеристики

- •Механические свойства строительной стали по гост 27772-88*

- •Тема 3. Металлические сплавы

- •3.1. Основные понятия о металлических сплавах.

- •3.2. Диаграмма состояния двойных сплавов.

- •3.2.1. Основная информация о диаграмме состояния.

- •3.2.2. Порядок построения диаграммы состояния.

- •3.3. Железоуглеродистые сплавы.

- •3.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •3.3.2. Характеристика основных точек и линий диаграммы.

- •3.3.3. Структура сталей.

- •3.3.4. Чугуны. Структура чугунов.

- •3.4. Влияние углерода и легирующих элементов на свойства стали.

- •3.5. Цветные металлы и их сплавы.

- •Тема 4. Производство черных и цветных металлов

- •4.1. Основные понятия в металлургии.

- •4.2. Основные способы получения металлов из руд.

- •4.3. Топливо и огнеупорные материалы металлургического производства.

- •4.4. Производство чугуна.

- •4.4.1. Материалы для выплавки чугуна.

- •4.4.2. Подготовка исходных материалов к плавке.

- •4.4.3. Доменный процесс.

- •4.5. Производство стали.

- •4.5.1. Кислородно-конвертерный способ.

- •4.5.2. Выплавка стали в мартеновских печах.

- •4.5.3. Выплавка стали в электрических печах.

- •4.5.4. Разливка стали.

- •4.6. Производство цветных металлов.

- •4.6.1. Производство алюминия.

- •4.6.2. Производство меди.

- •4.6.3. Производство титана.

- •Тема 5. Обработка металла давлением

- •5.1. Общие сведения.

- •5.2. Прокатное производство.

- •5.3. Волочение.

- •5.4. Прессование.

- •5.5. Свободная ковка.

- •5.6. Горячая объемная штамповка.

- •5.7. Холодная объемная штамповка.

- •5.8. Листовая штамповка.

- •Тема 6. Термическая и химико-термическая обработка стали

- •6.1. Превращения при нагреве стали.

- •6.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •6.3. Основные виды термической обработки стали.

- •6.4. Химико-термическая обработка сталей.

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение

- •7.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •7.2. Конструкционные стали.

- •7.2.1. Углеродистые стали обыкновенного качества.

- •7.2.2. Углеродистые и легированные качественные стали.

- •7.2.3. Стали высококачественные и особо высококачественные.

- •7.2.4. Цементуемые углеродистые и легированные стали.

- •7.2.5. Улучшаемые углеродистые и легированные стали.

- •7.2.6. Высокопрочные легированные стали.

- •7.2.7. Рессорно-пружинные стали.

- •7.2.8. Шарикоподшипниковые стали.

- •7.2.9. Износостойкие стали.

- •7.3. Инструментальные стали.

- •7.4. Легированные стали специального назначения.

- •7.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •7.6. Определение марки стали экспресс-методом.

- •Тема 8. Общие сведения о коррозии металлов

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 5

- •Тема 2. Строение и свойства металлов 15

- •Тема 3. Металлические сплавы 32

- •Тема 4. Производство черных и цветных металлов 50

- •Тема 5. Обработка металла давлением 68

- •Тема 6. Термическая и химико-термическая обработка стали 87

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение 99

- •Тема 8. Общие сведения о коррозии металлов 115

- •«Металлы и сварочные работы в строительстве»

- •«Технология металлов»

Тема 6. Термическая и химико-термическая обработка стали

Микроструктура стали и чугуна имеет несколько составляющих и является неоднородной. Получение нужной структуры достигается путем термической обработки. Термической обработкой стали называется совокупность операций нагрева, выдержки и последующего охлаждения заготовок или элементов по определенным режимам с целью изменения их структуры без изменения химического состава. В основе термической обработки сталей лежат превращения, которые происходят в них во время нагрева, выдержки и охлаждения. В результате термообработки при изменении температуры нагрева и режима охлаждения получается требуемая микроструктура стали или чугуна, что приводит к изменению физико-механических свойств сплавов.

6.1. Превращения при нагреве стали.

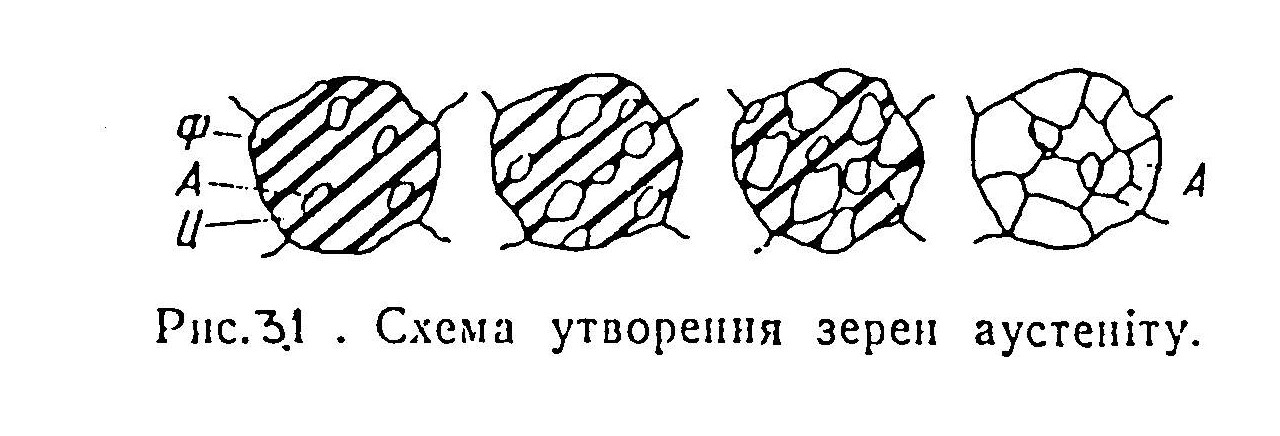

Нагрев стали при термической обработке используют для получения мелкозернистого аустенита.

Эвтектоидная сталь при нормальной температуре имеет структуру перлита. В процессе ее нагревания при температуре 727°С перлит превращается в аустенит.

В доэвтектоидных сталях, которые состоят из феррита и перлита, при дальнейшем нагревании происходит превращение феррита в аустенит, которое заканчивается при температуре 830°С.

У заэвтектоидных сталей, состоящих из цементита и перлита, идет процесс растворения цементита в аустените, заканчивающийся при 940°С.

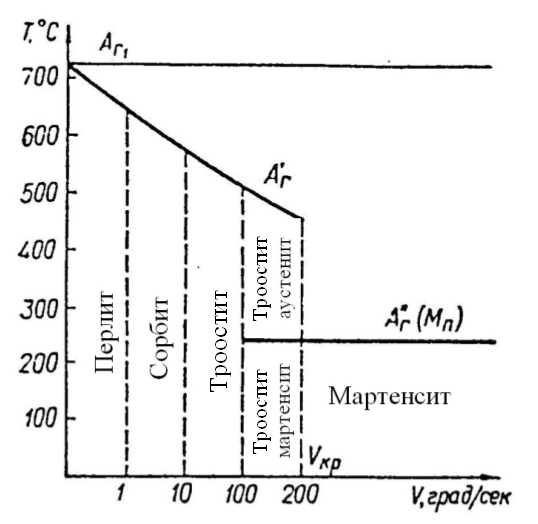

Нагревание сталей до температур ниже линии PSK (обозначается Ас1 – при нагреве и Аr1 – при охлаждении) не сопровождается фазовыми изменениями. Фазовые изменения начинаются при переходе через точку Ас1 (температура 727° С), называемой также первой критической температурой, где перлит превращается в аустенит (рис. 6.1). Феррит в доэвтектоидной стали и цементит в заэвтектоидной стали растворяются в аустените. В точке Ас3 (линия GS) завершается растворение феррита, а в точке Асm (линия SE) цементита. Выше этой точки сталь состоит уже из одного аустенита. С повышением температуры зерна аустенита увеличиваются. Явление чрезмерного укрупнения зерен в стали называют перегревом. Нагрев стали до температур, близких к линии солидус, сопровождается оплавлением и окислением между зернами. Это пережигание, приводящее к браку детали.

Рис. 6.1. Схема образования зерен аустенита

А – аустенит, Ф – феррит, Ц – цементит

Образование

аустенита обеспечивает перестройку

![]() -железа

в

-железа

в

![]() -железо

с растворением в нем углерода.

-железо

с растворением в нем углерода.

Для завершения диффузионных процессов и получения однородного аустенита сталь нагревают до температур на 30…50° выше критических (830°С, 940°С или 727°С) и выдерживают при этих температурах определенное время.

6.2. Превращения в стали при охлаждении.

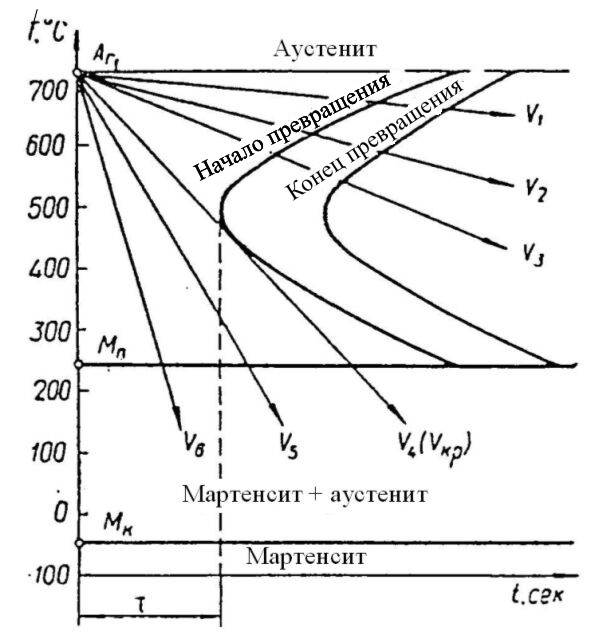

В основе термических превращений, происходящих при термообработке, лежат изменения структуры аустенита. При распаде аустенита происходит образование перлита, мартенсита, троостита или других структур, которые и предопределяют механические свойства стали. Скорость распада аустенита зависит от температуры переохлаждения.

Аустенит устойчив только при температуре 727°С. При охлаждении стали, предварительно нагретой до аустенитного состояния, аустенит становится неустойчивым – происходит его структурное изменение.

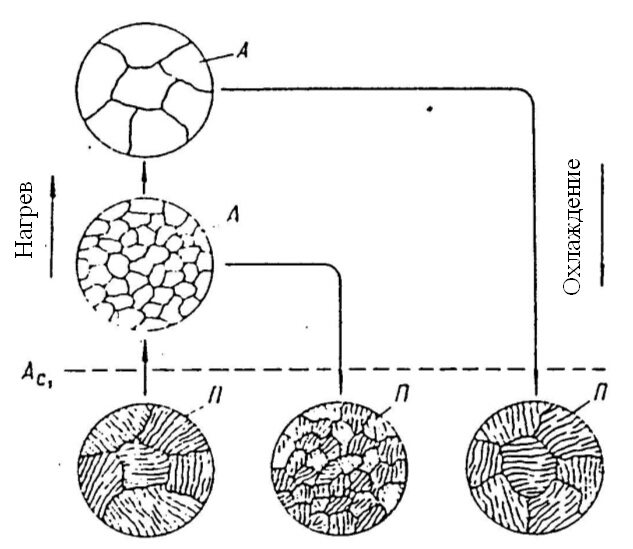

Если сталь охлаждать очень медленно, то в ней образуется равномерная структура, соответствующая диаграмме железо-углерод, – это смесь феррита и цементита, которая называется перлитом. Распад аустенита с образованием перлита является диффузионным процессом. Чем мельче зерна аустенита в стали при превращении, тем меньше размеры образованных из них зерен перлита (рис 6.2). Сталь с такой структурой обладает хорошими механическими свойствами.

Рис. 6.2. Изменение размера зерна перлита в зависимости от

температуры нагревания стали в аустенитной зоне

А – аустенит, П – перлит

Если сталь, нагретую до состояния аустенита, охлаждать с большой скоростью, то произойдет переохлаждение аустенита с его распадом и образованием мелкозернистой ферритно-цементитной смеси. С увеличением скорости охлаждения образуются неравномерные (метастабильные) структуры и сталь приобретает другие свойства. При медленном охлаждении аустенит сохраняется в стали до температуры 727С (точка Аr1). Увеличение скорости охлаждения снижает критическую точку Аr1 (рис. 6.3). Чем больше скорость охлаждения, тем мельче ферритно-цементитная смесь. Образующиеся более мелкие, по сравнению с перлитом, структуры имеют повышенную твердость и свое особое название. Представление о механизме распада аустенита дает так называемая диаграмма изотермического превращения аустенита (рис. 6.4).

С-образные кривые отображают начало и конец изотермического превращения аустенита при разных температурах, т.е. зависимость от степени его переохлаждения. Изотермическое превращение аустенита начинается через некоторый период времени. Сначала, при увеличении степени переохлаждения, этот период уменьшается до некоторой критической величины , а затем снова увеличивается.

Кривые охлаждения, которые отражают скорость охлаждения, строят в тех же координатах, что и диаграмму изотермического превращения аустенита. При небольшой скорости охлаждения V1 1 град/сек (охлаждение вместе с печью) аустенит переохлаждается незначительно и распадается с образованием

|

|

Рис. 6.3. Зависимость положения критических точек эвтектоидной стали от скорости охлаждения |

Рис. 6.4. Диаграмма изотермического превращения аустенита в эвтектоидной стали |

равномерной структуры с твердостью НВ 150. Увеличение скорости охлаждения (V2 10 град/сек) (охлаждение на воздухе) ведет к большему переохлаждению аустенита. Аустенит распадается с образованием феррито-цементитной смеси, которая более дисперсная чем перлит, она называется сорбитом. Сталь, в структуре которой преобладает сорбит, обладает высокой прочностью и пластичностью (НВ 250...300 – для среднеуглеродистой стали). При еще большей скорости охлаждения (V3 100 град/сек) аустенит распадается с образованием наимельчайших частиц феррита и цементита. Такая структура называется трооститом. Сталь, имеющая в своей структуре троостит, характеризуется повышенной твердостью, которая достигает НВ 350...400, достаточной прочностью, вязкостью и пластичностью.

По своему строению перлит, сорбит и троостит очень сходны и представляют собой механические смеси феррита и цементита, отличающиеся лишь размерами пластинок феррита и цементита.

В случае очень высокой скорости охлаждения (Vкр и более) (охлаждение в воде) превращение аустенита не успевает начаться, происходит только бездиффузионное изменение, которое называется мартенситом. Мартенсит отличается от сорбита и троостита и по структуре и по свойствам. Он представляет собой твердый раствор углерода в -железе, имеет игольчатое строение, обладает высокой твердостью, очень низкой пластичностью. Особенность его структуры объясняется тем, что при резком охлаждении углерод не успевает выделиться из твердого раствора аустенита в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. Происходит только перестройка с гранецентрированной решетки -железа на объемно-центрированную решетку -железа. При этом весь углерод остается в решетке -железа, значительно искажая ее. В результате большого искривления кристаллической решетки твердость мартенсита достигает НВ 600...650.

Минимальная скорость охлаждения, при которой в стали происходят только мартенситные превращения, называется критической скоростью охлаждения Vкр.

Температура мартенситного превращения не зависит от скорости охлаждения. Мартенситное превращение начинается и заканчивается при определенной температуре и происходит только при непрерывном охлаждении стали. Температура начала мартенситного превращения (Мн) и температура окончания (Мк) изменяются в зависимости от содержания углерода в стали. Так при низком содержании углерода (С0,2%) Мн составляет порядка 4505200С, а Мк – 3804300С. При содержании углерода более 0,6% температура Мн снижается и составляет 2700С и ниже, Мк уходит в область отрицательных температур и может достигать минус 100ºС. При скорости охлаждения более Vкр аустенит переохлаждается без изменения до температуры Мн и потом превращается в мартенсит.

Структурные составляющие железоуглеродистых сплавов – феррит, перлит, ледебурит, цементит, аустенит и др. – обладают различными свойствами и различной твердостью (табл. 6.1).

Таблица 6.1