- •Предисловие

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. История развития науки о металлах.

- •1.3. Значение конструкционных материалов и способов их обработки в промышленности и строительном производстве.

- •Тема 2. Строение и свойства металлов

- •2.1. Основные сведения о кристаллическом строении металлических тел.

- •2.2. Типы кристаллической решетки.

- •2.3. Особенности строения кристаллических тел.

- •2.4. Особенности существования кристаллических тел.

- •2.5. Дефекты кристаллического строения.

- •2.6. Изучение макро- и микроструктуры металлов и сплавов.

- •2.7. Свойства металлов и сплавов.

- •2.8. Методы испытания механических свойств.

- •Основные марки строительных сталей и их механические характеристики

- •Механические свойства строительной стали по гост 27772-88*

- •Тема 3. Металлические сплавы

- •3.1. Основные понятия о металлических сплавах.

- •3.2. Диаграмма состояния двойных сплавов.

- •3.2.1. Основная информация о диаграмме состояния.

- •3.2.2. Порядок построения диаграммы состояния.

- •3.3. Железоуглеродистые сплавы.

- •3.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •3.3.2. Характеристика основных точек и линий диаграммы.

- •3.3.3. Структура сталей.

- •3.3.4. Чугуны. Структура чугунов.

- •3.4. Влияние углерода и легирующих элементов на свойства стали.

- •3.5. Цветные металлы и их сплавы.

- •Тема 4. Производство черных и цветных металлов

- •4.1. Основные понятия в металлургии.

- •4.2. Основные способы получения металлов из руд.

- •4.3. Топливо и огнеупорные материалы металлургического производства.

- •4.4. Производство чугуна.

- •4.4.1. Материалы для выплавки чугуна.

- •4.4.2. Подготовка исходных материалов к плавке.

- •4.4.3. Доменный процесс.

- •4.5. Производство стали.

- •4.5.1. Кислородно-конвертерный способ.

- •4.5.2. Выплавка стали в мартеновских печах.

- •4.5.3. Выплавка стали в электрических печах.

- •4.5.4. Разливка стали.

- •4.6. Производство цветных металлов.

- •4.6.1. Производство алюминия.

- •4.6.2. Производство меди.

- •4.6.3. Производство титана.

- •Тема 5. Обработка металла давлением

- •5.1. Общие сведения.

- •5.2. Прокатное производство.

- •5.3. Волочение.

- •5.4. Прессование.

- •5.5. Свободная ковка.

- •5.6. Горячая объемная штамповка.

- •5.7. Холодная объемная штамповка.

- •5.8. Листовая штамповка.

- •Тема 6. Термическая и химико-термическая обработка стали

- •6.1. Превращения при нагреве стали.

- •6.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •6.3. Основные виды термической обработки стали.

- •6.4. Химико-термическая обработка сталей.

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение

- •7.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •7.2. Конструкционные стали.

- •7.2.1. Углеродистые стали обыкновенного качества.

- •7.2.2. Углеродистые и легированные качественные стали.

- •7.2.3. Стали высококачественные и особо высококачественные.

- •7.2.4. Цементуемые углеродистые и легированные стали.

- •7.2.5. Улучшаемые углеродистые и легированные стали.

- •7.2.6. Высокопрочные легированные стали.

- •7.2.7. Рессорно-пружинные стали.

- •7.2.8. Шарикоподшипниковые стали.

- •7.2.9. Износостойкие стали.

- •7.3. Инструментальные стали.

- •7.4. Легированные стали специального назначения.

- •7.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •7.6. Определение марки стали экспресс-методом.

- •Тема 8. Общие сведения о коррозии металлов

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 5

- •Тема 2. Строение и свойства металлов 15

- •Тема 3. Металлические сплавы 32

- •Тема 4. Производство черных и цветных металлов 50

- •Тема 5. Обработка металла давлением 68

- •Тема 6. Термическая и химико-термическая обработка стали 87

- •Тема 7. Углеродистые и легированные стали. Классификация, свойства, применение 99

- •Тема 8. Общие сведения о коррозии металлов 115

- •«Металлы и сварочные работы в строительстве»

- •«Технология металлов»

4.5. Производство стали.

По химическому составу сталь отличается от чугуна меньшим содержанием углерода, серы, фосфора, с заданным содержанием кремния, марганца и др.

Процесс передела чугуна в сталь сводится к проведению окислительной плавки для удаления избытков элементов, а при получении легированных сталей – для их добавления.

В настоящее время используются следующие материалы для выплавки стали:

– передельный чугун, скрап (металлолом) и ферросплавы;

– флюсы (известняк CaCO3 и др.) и окислительные добавки (железная руда);

– топливо (коксовый или колошниковый газ, мазут, природный газ).

Для получения стали в электропечах используется электроэнергия.

При получении стали используют кислые и основные металлургические процессы.

Способы получения стали.

Сегодня основные способы получения стали это: мартеновский, конвертерный и в электрических печах. Последний используется для получения машиностроительной стали, но не строительной.

Кислородно-конверторный процесс к середине 1970-х годов практически полностью вытеснил бессемеровский и томасовский способы производства стали из чугуна.

4.5.1. Кислородно-конвертерный способ.

Это один из видов передела жидкого чугуна в сталь продувкой технологически чистым кислородом без затрат топлива. При продувке кислородом развивается температура до 1800ºС, что способствует быстрому образованию основного шлака и удалению из него серы и фосфора, а также окислению углерода, марганца и кремния еще на первом этапе передела.

Наиболее распространен способ продувки чугуна кислородом сверху в глуходонных конвертерах.

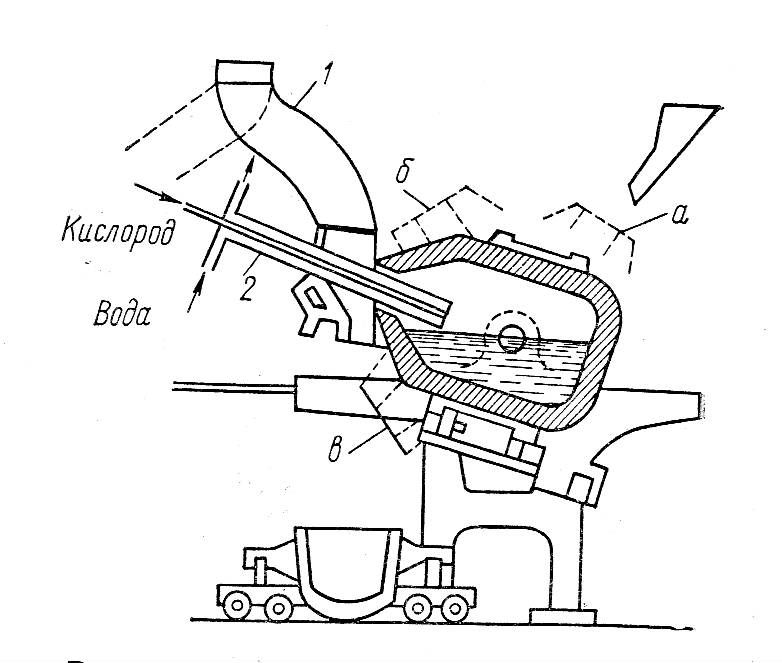

Конвертер – это емкость грушевидной формы (рис. 4.2), которая вмещает до 100...300т стали. Кожух сваривают из листовой стали и футеруют изнутри огнеупорными материалами. При помощи цапф его можно поворачивать. Время плавки 25...50 минут. Угар металла составляет около 10%. Для переработки фосфористых чугунов в сталь применяют конвертер с основной футеровкой из доломита.

Рис. 4.2. Схема вращающегося конвертера:

а – положение конвертера для загрузки твердой шихты; б – положение конвертера для заливки чугуна; в – положение конвертера для слива стали и шлака;

1 – поворачивающаяся труба для отходящих газов; 2 – кислородная фурма

Процесс делится на три периода:

1) окисление железа, кремния и марганца:

2Fe + O2 = 2FeO + Q

Si + O2 = SiO2 + Q

2Mn + O2 = 2MnO + Q

2) окисление углерода:

C + FeO = CO + Fe – Q

3) окисление фосфора и серы и выделение их в шлак:

2P + 5FeO + 4CaO = (CaO)4 P2O5 + 5Fe

известь тетрафосфат кальция (шлак)

FeS + CaO = CaS + FeO

Третий период заканчивается, когда содержание фосфора уменьшится до 0,05...0,08%;

При кислородно-конвертерном способе плавки раскисление происходит не полностью, в стали много газов – сталь кипящая.

При введении в расплав ферромарганца, ферросилиция и алюминия получают хорошо раскисленную сталь – спокойную.

FeO + Mn = MnO + Fe +Q

2FeO + Si = SiO2 + 2Fe + Q

3FeO + 2Al = Al2O3 + 3Fe + Q

При небольшом количестве ферромарганца, ферросилиция и алюминия получают не полностью раскисленную сталь – полуспокойную.

После раскисления сталь выливают через сливное отверстие конвертера в ковш и отправляют на разливку.