- •Введение

- •1. Ознакомление с базовым предприятием

- •1.1 История развития предприятия

- •1.2 Отраслевая принадлежность и структура подразделений

- •1.3 Выпускаемая продукция

- •1.4 Основные инженерно-технические службы, конструкторские и технологические отделы, отдел менеджмента

- •2. Ознакомление с организацией и технологией производства

- •2.1 Назначение и структура заготовительного производства

- •2.1.1. Виды и способы получения заготовок из листового, профильного и

- •2.1.2. Рубка, резка, штамповка, раскрой. Применяемое оборудование.

- •2.1.3. Механизация, автоматизация, контроль качества. Техника безопасности.

- •2.2 Литейное производство

- •2.2.1. Основные цеха, отделения и участки. Этапы изготовления отливок.

- •2.2.2. Формовочное отделение. Способы формовки.

- •2.2.3. Заливочное отделение. Литейные сплавы, способы получения.. Процесс заливки и средства механизации.

- •2.2.4. Очистное отделение. Выбивка, обрубка, зачистка отливок. Дробеструйные и пескоструйные установки.

- •2.3. Кузнечнопрессовое производство.

- •2.3.1. Виды и способы получения заготовок методом давления. Ковка и штамповка.

- •2.3.2 Термическое отделение. Печи, горны, средства механизации.

- •2.3.1 Кузнечнопрессовое отделение. Операции ковки. Пневматические, паровоздушные молоты, гидравлические прессы. Техника безопасности.

- •2.3.4. Штамповочные паровоздушные и гидравлические молоты, кривошипные горячештамповочные прессы, горизонтальные ковочные машины, винтовые фрикционные и гидравлические штамповочные прессы.

- •2.4. Сварочное производство.

- •2.4.1 Виды сварных сборочных единиц металлоконструкций: станины, корпуса, барабаны и т. Д. Технология изготовления сварных металлоконструкций.

- •2.4.2 Сварка плавлением и давлением. Материалы сварных изделий. Свойство свариваемости

- •2.4.3. Дуговая и газовая сварка; ручная, полу- и автоматическая, под слоем флюса и в среде защитных газов. Сварочные автоматы и полуавтоматы Техника безопасности.

- •2.5.Механосборочное производство.

- •Перед началом работы необходимо:

- •Во время работы необходимо:

- •2.6 Склады и складское хозяйство

- •2.6.1 Структура складского хозяйства. Центральные и цеховые склады. Склады сырья, полуфабрикатов, готовой продукции. Правила складирования, хранения и учета продукции

- •2.7. Механизация и автоматизация погрузочно-разгрузочных и транспортно-складских работ. Техника безопасности

- •2.7.1. Грузопотоки. Механизация и автоматизация.

- •3. Индивидуальное задание

- •3.1 Технологический процесс изготовления детали

2.5.Механосборочное производство.

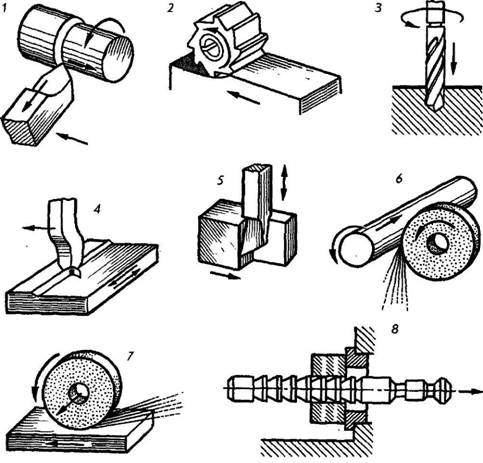

2.5.1.Обработка резанием. Виды механообработки: токарная, строгальная, сверлильная, расточная, фрезерная, протяжная и шлифовальная. Применяемое оборудование и инструмент. Металлорежущие станки. Пример устройства одного из станков. Автоматы и полуавтоматы. Станки с ЧПУ. Контроль качества обрабатываемых поверхностей. Технологические процессы изготовления зубчатых колес, валов, корпусных деталей.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием. После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок. Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др.

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении заготовке сообщается вращательное движение (главное движение), а режущему инструменту— медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное движение получает фреза, а движение подачи в продольном направлении — заготовка Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение резания и осевое перемещение подачи. Сверление производится на сверлильных станках Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках. Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение совершает резец, а движение подачи - заготовка. Долбление производят на долбежных станках. Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис 29- Процессы обработки деталей

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис 29).

Механическая обработка металлов применяется во многих отраслях промышленного производства. С течением времени этот процесс совершенствуется, появляются современные машины, оборудование и инструмент по механической обработке металла.

Применяемое оборудование и инструмент:

Одним из них является фреза, которая представляет собой зубчатое колесо, каждый зубчик которого является резцом. При вращении этого зубчатого колеса отрезаются кусочки металла, передвигающегося под ним. Сам процесс называется фрезерование. Для того, чтобы просверливать в металле отверстия применяются сверлильные станки: вертикально-сверлильные (применяются в сборочных и слесарных цехах) и расточные. Существует три вида таких станков: настольные, настенные и на колонне. Если последовательно перемещать на сверлильном станке (многошпиндельном) деталь, можно произвести целый ряд операций механической обработки - сверление, развертывание, зенкерование и пр. Шлифовальный станок предназначен для шлифовки поверхностей деталей.

Металлоре́жущий стано́к — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом.

Станки классифицируются по множеству признаков.

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

лёгкие (< 1 т)

средние (1-10 т)

тяжёлые (>10 т)

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

ручные

полуавтоматы

автоматы

станки с ЧПУ

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

универсальные.

специализированные.

Специальные

Устройство токарного станка:

Токарное оборудование состоит из нескольких деталей и основных узлов. Каждый станок имеет станину, на которой устанавливаются задняя и передняя бабки. Они предназначены для поддержки обрабатываемой заготовки. Передняя служит также для передачи заготовке вращательного движения от двигателя. В ней устанавливается коробка скоростей для регулировки скорости вращения детали и шпинделя. Задняя бабка может перемещаться вдоль станины. В устройстве токарных станков находится коробка подач. В токарно-винторезном станке она выполняет передачу вращения и изменение скорости ходового вала и винта. Суппорт в оборудовании необходим для передвижения рабочего инструмента в продольном, поперечном и наклонном направлении. Каретка суппорта перемещается вдоль по станине. Она оснащается приспособлением для крепления суппорта, а сама устанавливается в центрах или в патроне при обработке детали. В случае обтачивания длинных и тонких заготовок ее устанавливают в патроне и заднем центре. Такой элемент как фартук предназначен для преобразования вращательного движения ходового вала или ходового винта в продольное или поперечное механическое движение суппорта.

Станки ЧПУ

Система ЧПУ для высокоавтоматизированных токарных станков повышенной точности с регулируемым бесступенчато приводом главного движения и оснащенных револьверными головками или инструментальным магазином. Такая система обеспечивает обработку деталей наиболее высокой сложности с максимальной точностью и производительностью. Система ЧПУ класса HNC для упрощенных токарных станков предназначена для обработки деталей несложной формы. Значительно проще предыдущей. Система оснащена пультом управления для ввода детали. Числовое Программное Управление для универсальных фрезерных трехкоординатных станков. Оснащена режимами резьбофрезерования, отсутствуют режимы резьбонарезания. Система ЧПУ для многооперационных станков. Число координат может достигать шести, точное позиционирование, специальные циклы обработки отверстий. Система для управления сверлильными станками и станками для обработки печатных плат. Обеспечивает перемещение из точки в точку за минимальное время. Обработка первой детали осуществляется вручную, шаги программируются, последующие детали изготавливаются автоматически. ЧПУ для специальных станков. Особенность – наличие многокоординатного линейного интерполятора, возможность внешних коррекций. Система ЧПУ для особо точных токарных станков предназначена для алмазной обработки деталей и приборостроения. ЧПУ для управления многосуппортными токарными станками. Наличие нескольких интерполяторов в соответствии с числом устройств. ЧПУ для управления многошпиндельными фрезерными станками. Особенность – наличие нескольких интерполяторов, объединенных устройствами для синхронизации работы при наличии общей координаты и многоканальное управление командами.

Технологический процесс изготовления зубчатого колеса:

Материал зубчатого колеса выбирается в зависимости от сил, передаваемых колесом. Несущие значительную нагрузку зубчатые колеса изготовляются из цементируемых закаливаемых углеродистых и легированных сталей. Материалом для червяков служат низкоуглеродистые и легированные стали. Червячные колеса изготовляются из бронзы, антифрикционного чугуна и т. п. Заготовки и материал зубчатых колес. Заготовки зубчатых колес в серийном производстве выполняются на ковочных молотах и подкладных штампах; в крупносерийном и массовом производствах — на штамповочных молотах в закрытых штампах. В массовом производстве заготовки диаметром до 175 мм изготовляются также на горизонтально-ковочных машинах в разъемных штампах; этот способ особенно выгоден, когда контур заготовки имеет сложный профиль или выемки между венцами. Стальные нагруженные зубчатые колеса и червяки диаметром не более 50 мм изготовляются из калиброванных прутков. Заготовки червяков диаметром более 50 мм получаются штампованием, а заготовки червячных колес — литьем. Припуски на заготовках: на ковочных молотах — 5 мм; на штамповочных молотах — 3—4 мм; на горизонтально-ковочных машинах— 2—3 мм на сторону. Термическая обработка заготовок зубчатых колес, подвергающихся цементации, заключается в нормализации; не подвергающихся цементации — в улучшении до твердости НВ 220-280.

Технологические методы обработки зубчатых колес:

Основными факторами, влияющими на характер технологического процесса обработки зубчатых колес, являются: конструкции и размеры зубчатого колеса; вид заготовки и материал; требования к точности и качеству термической обработки колеса; годовая программа производства.

Вся первичная обработка венцового зубчатого колеса производится в трехкулачковом патроне с зажатием специальными кулачками по коническим поверхностям колеса.

Зубчатое колесо со ступицей, как правило, обрабатывается в начальной стадии на оправке, а зубчатое колесо с валиком — в центрах.

Конструкция колеса влияет на способ нарезания зубьев. Например, при незначительном промежутке между двумя зубчатыми венцами блочного колеса обработку венцов производят на зубодолбежном станке, при достаточном расстоянии между венцами применяют фрезерование зубьев. Это в равной степени относится и к отделочным операциям — шлифованию и шевингование зубьев.

Зубчатые колеса с наружным диаметром 50—55 мм и более изготовляются из поковок и штамповок на станках патронного типа с предварительной обработкой отверстия.

2.5.2. Слесарные работы. Разметка, правка, гибка, резка, отпиливание, сверление, нарезание резьбы. Организация рабочего места. Оборудование, приспособления, инструмент. Контроль. Техника безопасности слесарных работ.

Разметкой называется операция нанесения на поверхность заготовки линий, определяющих согласно чертежу контуры детали или места, подлежащие обработке.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную. Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т.д., т.е. тогда, когда границы, например разрезания или изгиба, указывают только одним размером — длиной. Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. В этом случае риски наносят только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей. Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении .вогнутого. Правка может быть ручной (настальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Гибка металлов применяется для придания заготовке изогнутой формы согласно чертежу. Сущность ее заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол.

В зависимости от формы и размеров материала заготовок или деталей разрезание при ручной обработке металла осуществляют с помощью ручного или механизированного инструмента-острогубцами, ручными и электрическими ножницами, ручными и пневматическими ножовками, труборезами.

Опиливанием называется слесарная операция, при которой снимают слои материала с поверхности заготовки с помощью напильника. Напильник - это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки. Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Резьбы бывают однозаходные, образованные одной винтовой линией, или многозаходные, образованные двумя и более нитками.

По направлению винтовой линии резьбы подразделяют на правые и левые.

Профилем резьбы называется сечение ее витка плоскостью, проходящей через ось цилиндра или конуса, на котором выполнена резьба..

Для нарезания резьбы важно знать основные ее элементы: шаг, наружный, средний и внутренний диаметры и форму профиля резьбы.

Для выполнения слесарных работ организуется рабочее место слесаря. Рабочим местом называется определенный участок производственной площади цеха, участка или мастерской, закрепленный за данным рабочим и предназначенный для выполнения определенной работы. Основным видом оборудования на рабочем месте слесаря; для выполнения слесарных работ является слесарный верстак. Он представляет собой специальный стол, который должен быть прочным и устойчивым. Каркас верстака обычно делают сварной конструкции из стальных труб или стального уголка. Крышку изготовляют из досок толщиной 50—60 мм (из дерева твердых пород) и покрывают листовым железом толщиной 1—2 мм, линолеумом или фанерой. Края столешницы окантовывают бортиком, чтобы с нее не скатывались детали. Под столешницей располагают выдвижные ящики , разделенные на ряд ячеек для хранения в" определенном порядке инструментов, мелких деталей и документации. Кроме ящиков для различных инструментов и приспособлений, на верстаке устанавливают специальные полочки . Верстак обязательно снабжают защитным экраном 6 из металлической сетки с ячейками не более 3 мм или из прозрачного плексигласа для предохранения окружающих от возможного отлетания мелких кусочков металла в процессе работы, например при рубке металла. Для лучшего освещения рабочей поверхности верстака на нем устанавливается светильник местного освещения . Иногда к ножке верстака крепят сиденье; когда сиденье не используют, его задвигают под верстак. Слесарные верстаки бывают двух видов: одноместные и многоместные. Одноместные верстаки имеют длину 1000—1200 мм, ширину 700-800 мм, высоту 800—900 мм. У многоместных верстаков ширина и высота те же, а длина определяется в зависимости от числа работающих. При выполнении большинства слесарных работ необходимо прочно закреплять обрабатываемую заготовку. Для этой цели на слесарном верстаке устанавливают специальное зажимное приспособление - слесарные тиски.