- •Введение

- •1. Ознакомление с базовым предприятием

- •1.1 История развития предприятия

- •1.2 Отраслевая принадлежность и структура подразделений

- •1.3 Выпускаемая продукция

- •1.4 Основные инженерно-технические службы, конструкторские и технологические отделы, отдел менеджмента

- •2. Ознакомление с организацией и технологией производства

- •2.1 Назначение и структура заготовительного производства

- •2.1.1. Виды и способы получения заготовок из листового, профильного и

- •2.1.2. Рубка, резка, штамповка, раскрой. Применяемое оборудование.

- •2.1.3. Механизация, автоматизация, контроль качества. Техника безопасности.

- •2.2 Литейное производство

- •2.2.1. Основные цеха, отделения и участки. Этапы изготовления отливок.

- •2.2.2. Формовочное отделение. Способы формовки.

- •2.2.3. Заливочное отделение. Литейные сплавы, способы получения.. Процесс заливки и средства механизации.

- •2.2.4. Очистное отделение. Выбивка, обрубка, зачистка отливок. Дробеструйные и пескоструйные установки.

- •2.3. Кузнечнопрессовое производство.

- •2.3.1. Виды и способы получения заготовок методом давления. Ковка и штамповка.

- •2.3.2 Термическое отделение. Печи, горны, средства механизации.

- •2.3.1 Кузнечнопрессовое отделение. Операции ковки. Пневматические, паровоздушные молоты, гидравлические прессы. Техника безопасности.

- •2.3.4. Штамповочные паровоздушные и гидравлические молоты, кривошипные горячештамповочные прессы, горизонтальные ковочные машины, винтовые фрикционные и гидравлические штамповочные прессы.

- •2.4. Сварочное производство.

- •2.4.1 Виды сварных сборочных единиц металлоконструкций: станины, корпуса, барабаны и т. Д. Технология изготовления сварных металлоконструкций.

- •2.4.2 Сварка плавлением и давлением. Материалы сварных изделий. Свойство свариваемости

- •2.4.3. Дуговая и газовая сварка; ручная, полу- и автоматическая, под слоем флюса и в среде защитных газов. Сварочные автоматы и полуавтоматы Техника безопасности.

- •2.5.Механосборочное производство.

- •Перед началом работы необходимо:

- •Во время работы необходимо:

- •2.6 Склады и складское хозяйство

- •2.6.1 Структура складского хозяйства. Центральные и цеховые склады. Склады сырья, полуфабрикатов, готовой продукции. Правила складирования, хранения и учета продукции

- •2.7. Механизация и автоматизация погрузочно-разгрузочных и транспортно-складских работ. Техника безопасности

- •2.7.1. Грузопотоки. Механизация и автоматизация.

- •3. Индивидуальное задание

- •3.1 Технологический процесс изготовления детали

2.3.4. Штамповочные паровоздушные и гидравлические молоты, кривошипные горячештамповочные прессы, горизонтальные ковочные машины, винтовые фрикционные и гидравлические штамповочные прессы.

В промышленности ковку преимущественно осуществляют на ковочных молотах и ковочных гидравлических прессах. Современные паровоздушные молоты в основном имеют массу падающих частей 1-5 т и применяются для изготовления поковок средней массы из небольших слитков качественной стали, блюмов и прокатанной заготовки.

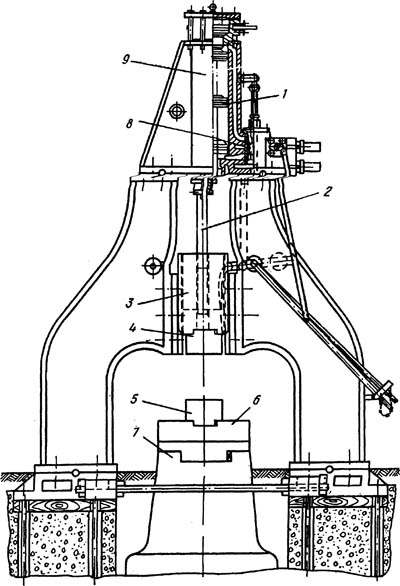

Рис 19 - паровоздушный ковочный молот двойного действия.

Главной характеристикой молотов служит масса падающих частей: -поршня7, -штока2, -бабы3, -верхнего бойка 4. Нижний боек 5 закреплен на подушке 6, а подушка - на шаботе 7. Заготовку (поковку) устанавливают на нижнем бойке. Золотник S, которым с помощью системы рычагов управляет машинист молота, пускает пар или сжатый воздух под давлением 40-90 МН/м2 в нижнюю (под поршень) или верхнюю (над поршнем) полость цилиндра 9. Соответственно падающие части поднимаются или опускаются, они движутся вниз с ускорением, создаваемым и давлением на поршень.

Применяют также парогидравлические прессы, в которых источником высокого давления служит не насос, а специальный аппарат - паровой или воздушный мультипликатор. Принцип действия мультипликатора состоит в следующем. Пар давлением 0,6-1,2 МН/м2 давит на поршень парового цилиндра, шток которого является плунжером гидравлического цилиндра. Гидравлический цилиндр подает жидкость в магистраль высокого давления пресса. Давление жидкости во столько раз больше давления пара, во сколько раз площадь парового поршня больше площади плунжера гидравлического цилиндра. Давление жидкости в магистрали пресса достигает 6 ГН/м2. Усилие пресса определяют по формуле P=p F к.п.д. где p - давление воды; F - площадь поперечного сечения рабочего плунжера; к.п.д. -механический к.п.д., равный 0,8-0,9.

2.4. Сварочное производство.

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

2.4.1 Виды сварных сборочных единиц металлоконструкций: станины, корпуса, барабаны и т. Д. Технология изготовления сварных металлоконструкций.

При проектировании сварных конструкций необходимо учитывать следующие требования:

изделие должно быть высокого качества, а расход материалов на его изготовление должен быть минимальным;

применение высокопроизводительных, автоматизированных и механизированных технологических процессов;

максимальное использование типовых и стандартных форм конструкций;

применение комбинированных сварных соединений элементов больших сечений с литыми, коваными, штампованными и прокатными, а в некоторых случаях из разнородных металлов при обеспечении высоких физических и

химических свойств, а также прочности при различного рода нагрузках.

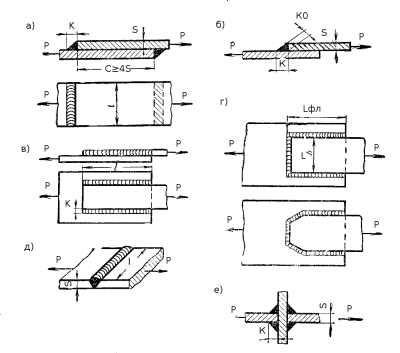

Сварные соединения должны быть по возможности равнопрочными основному металлу при всех температурах эксплуатации и различного рода нагрузках — статических, ударных, вибрационных. Слабыми местами в сварных соединениях могут быть швы и околошовная зона. Зона термического влияния основного металла имеет пониженные механические свойства при сварке термически обрабатываемых сталей и некоторых цветных металлов. Конструкции, в которых сварные соединения равнопрочны основному металлу, являются наиболее рациональными. Излишнее усиление соединения по сравнению с целым элементом ухудшает условия эксплуатации конструкции и повышает ее стоимость. Низкая прочность соединения не позволяет целиком использовать рабочее (расчетное) сечение элементов, что ведет к уменьшению грузоподъемности конструкции. Сварные швы являются важнейшими элементами, при помощи которых образуются сварные соединения. По отношениюк действующим усилиям швы делятся на лобовые, фланговые, косые и комбинированные (рис 20). Согласно ГОСТу установлено два вида обозначений швов: графическое и буквенно-цифровое.

Рис2 0 -Типовые сварные швы: а — нахлесточные; б — лобовые; в — фланговые; г — комбинированные; д — стыковые; е — соединения втавр.

Металлоконструкции - конструкции из металла, применяемые в строительстве. Основным материалом для сварных металлических строительных конструкций является сталь, поставляемая в виде листов, рулонов, различных фасонных, прокатных, гнутых и гнутосварных профилей, труб и периодических профилей.

Основные виды сварки в цеховых условиях – автоматическая под слоем флюса и в защитных газах (как автоматическая, так и механизированная). Ручную сварку стала вытеснять механизированная сварка порошковыми проволоками диаметром около 2,0 мм в смеси защитных газов. Механизированная сварка порошковыми проволоками с газовой защитой применяется для стыковых соединений в вертикальном и потолочном положениях, а также для угловых швов внутри коробчатых элементов. В нижнем положении при значительной толщине металла находит применение многослойная сварка в узкую разделку порошковой проволокой. В цеховых условиях находят применение новые конструкции сварочных автоматов: портативные малогабаритные и комплексные многоэлектродные крупногабаритные и автоматизированные установки. Производство сварочных работ на монтаже допустимо при температуре окружающего воздуха или металла не ниже – 18 °С. Температура металла контролируется вблизи сварного шва. Если температура основного металла ниже – 18 °С, то свариваемый металл должен подвергаться предварительному подогреву на расстоянии, равном толщине свариваемого металла.