- •Рецензенты:

- •Предисловие

- •Деталь как объект приборостроительного производства

- •2. Анализ конструкции и размерного описания детали

- •2.1. Выявление и описание служебного назначения детали

- •2.2. Выявление функционального назначения

- •2.3. Анализ соответствия требований к точности

- •3. Обоснование типа производства

- •4. Анализ технологичности конструкции детали

- •Унификация и типизация технологического процесса

- •Выбор исходной заготовки и обоснование методов ее изготовления

- •Допуски (мм) на штампованные поковки повышенной точности (по гост 7505-74)

- •Допускаемые отклонения () на размеры чугунных и стальных отливок (по гост 1855-55 и гост 2009-55)

- •Штамповочные уклоны для заготовки (в градусах)

- •Допускаемые отклонения от соосности прошиваемых отверстий к наружным поверхностям, мм

- •Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и по радиальному биению, мм

- •Допускаемые отклонения () на межцентровые расстояния, мм

- •Отклонения на угловые размеры поковок

- •Припуски на чистовое подрезание торцов и уступов, мм

- •Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм

- •Горячекатаный прокат по гост 2590-71, мм

- •7. Разработка технологического маршрута изготовления детали

- •7.1. Достижение показателей точности и разработка маршрута

- •Получистовое обтачивание

- •7.3. Выбор технологического оборудования

- •Определение содержания операций и формирование

- •7.4.1. Концентрация и дифференциация операций

- •7.4.2. Структура технологических операций

- •7.4.3. Стадия обработки

- •Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

- •7.5. Технологические маршруты изготовления типовых деталей

- •7.5.1. Типовые маршруты обработки Типовые маршруты изготовления валов

- •005 Заготовительная.

- •015 Термическая.

- •020 Подготовка технологических баз.

- •025 Токарная (черновая).

- •030 Токарная (чистовая).

- •035 Фрезерная.

- •040 Сверлильная.

- •045 Резьбонарезная.

- •050 Термическая.

- •055 Исправление центров (центрошлифовальная).

- •060 Шлифовальная.

- •Типовые маршруты изготовления зубчатых колёс

- •020 Токарная.

- •025 Протяжная (долбёжная).

- •030 Токарная.

- •060 Плоскошлифовальная.

- •065 Зубошлифовальная.

- •070 Моечная.

- •075 Контрольная.

- •080 Нанесение антикоррозионного покрытия.

- •Обработка плоских зубчатых колёс

- •Типовые маршруты изготовления рычагов

- •020 Обработка основных отверстий.

- •7.5.2. Технологически маршруты обработки деталей в массовом производстве Технология изготовления валов

- •Технологический маршрут изготовления деталей класса «Вал»

- •Технология изготовления зубчатых колес

- •Технологический маршрут изготовления цилиндрических зубчатых колес

- •Технологический маршрут изготовления вала-шестерни

- •Расчет припусков и размеров заготовок по технологическим переходам

- •8.1. Методы определения промежуточных припусков, допусков и размеров

- •8.2.Аналитический метод определения припусков

- •8.3.Статистический метод определения припусков

- •Выбор технологической оснастки

- •9.1. Выбор станочных приспособлений

- •9.2. Выбор режущего инструмента и оценка его эффективности

- •9.3. Выбор средств контроля

- •Скоба 8102-0030 н6 гост 18355-73;

- •Пормалемер нц-1-ав гост 7760-81.

- •10. Расчет и назначение режимов обработки на операциях изготовления деталей

- •10.1. Установление режимов обработки аналитическим методом

- •Значение стандартных знаменателей,

- •10.2. Определение режимов обработки статистическим методом

- •11. Нормирование операций изготовления детали

- •Вспомогательное время на контрольные измерения

- •Среднее значение поправочного коэффициента

- •Время на техническое и организационное обслуживание, а также физические потребности при различных видах обработки

- •13. Оформление технологической документации изготовления детали

- •Содержание информации на строках маршрутной карты в соответствии со служебными символами

- •Содержание информации, вносимой в отдельные графы и строки маршрутной карты

- •Литература

Деталь как объект приборостроительного производства

Деталью называют изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Конструктивная форма детали образуется сочетанием объемов материала, ограниченных простыми геометрическими поверхностями – плоскостями, цилиндрами, конусами, сферами и т. д.

Конструктивная форма детали, набор поверхностей, которые ее образуют, размерные соотношения между ними и их точность не являются плодом вольной фантазии конструктора, а определяются теми задачами служебного назначения, решение которых должна обеспечивать деталь. Другими словами, каждая поверхность детали имеет свое определенное функциональное назначение.

С этой точки зрения любая поверхность детали может быть отнесена к одной из следующих функциональных групп [1]:

основная база (ОБ);

вспомогательная база (ВБ);

исполнительная поверхность (ИП);

свободная поверхность (СП).

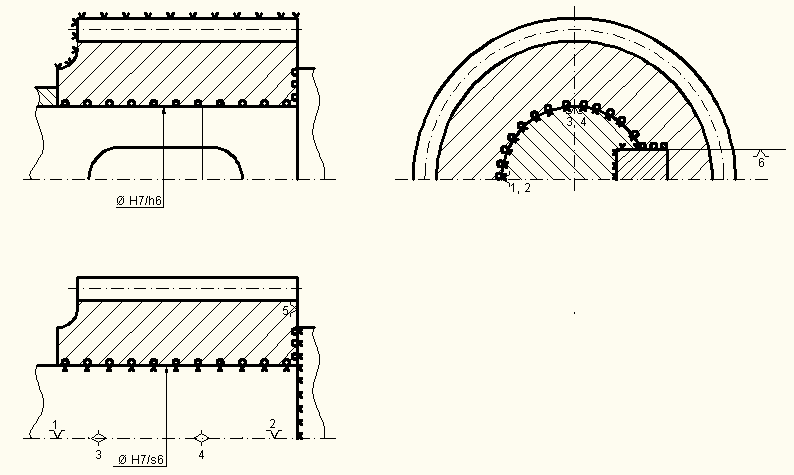

Из теории базирования известно, что комплект основных баз детали составляют поверхности (либо их элементы), участвующие в определении положения этой детали в машине или сборочной единице. Эти поверхности образуют комплект, лишающий деталь всех шести возможных степеней свободы (схема полного базирования) или только части из них (схема неполного базирования). На рис. 1 показаны конструкции с полным (вверху) и неполным (внизу) базированием шестерни на валу. В первом случае в комплект основных баз шестерни входят отверстие, плоскость торца и боковая плоскость шпоночного паза. Во втором случае шестерня напрессована на вал в любом угловом положении, и ее комплект основных баз составляют только поверхности отверстия и торца.

Комплект основных баз у любой детали может быть полным или неполным, но он обязательно есть и обязательно только один, так как выполняет единственную функцию: определяет положение этой детали в изделии (приборе).

Комплект вспомогательных баз детали составляют поверхности, участвующие в определении положения в изделии другой детали, присоединяемой к данной. На рис. 1 показаны вспомогательные базы вала, используемые для определения положения шестерни. Как и для основных баз, комплект вспомогательных баз может быть полным или неполным. Комплект вспомогательных баз вала показанный на рис. 1 внизу лишает шестерню пяти степеней свободы. Деталь может иметь несколько комплектов вспомогательных баз либо не иметь их совсем, это зависит от количества присоединяемых к ней деталей.

Так, шестерня показанная на рис. 1 внизу не имеет вспомогательных баз, а вал изображенный на этом же рисунке вверху имеет два таких комплекта: один для шестерни и второй — для шпонки.

Рис. 1. Схемы базирования шестерни на валу:

ооо – ОБ шестерни; ххх – ВБ вала; vvv – СП шестерни

Некоторые детали имеют в своем составе исполнительные поверхности изделия (прибора) или его механизмов. Исполнительными поверхностями изделия (прибора) называют те поверхности составляющих ее деталей, которыми она выполняет свое служебное назначение. Так, например, сверлильный станок выполняет свое назначение – обработку отверстий – сочетанием двух поверхностей: коническое отверстие шпинделя, куда устанавливается рабочий инструмент и плоскость стола, куда устанавливается заготовка или приспособление для ее крепления. Взаимные движения этих поверхностей (вращение конической поверхности вокруг своей оси и поступательное перемещение ее перпендикулярно плоскости стола) реализуют кинематическую схему формообразования отверстия. Таким образом, только две детали сверлильного станка несут на себе его исполнительные поверхности — шпиндель и стол, остальные детали таких функциональных поверхностей не имеют.

Более широкую группу составляют детали, имеющие в своем составе исполнительные поверхности механизмов. Механизмы предназначены для преобразования движения одних тел в требуемые движения других тел. Поэтому исполнительными поверхностями механизмов называют те поверхности составляющих их деталей, которыми производится преобразование движения по характеру, величине или направлению. Например, в зубчатом механизме преобразование вращательного движения шестерни во вращательное в противоположном направлении и с другой частотой движение зубчатого колеса осуществляется при взаимодействии (перекатывании со скольжением) эвольвентных поверхностей зубьев шестерни и колеса. Эти поверхности и являются исполнительными поверхностями зубчатого механизма и принадлежат они двум деталям – колесу и шестерне. Другие детали зубчатого механизма (валы, шпонки, подшипники, корпус и т. д.) исполнительных поверхностей не имеют.

Свободные поверхности предназначены для ограничения материала, объединяющего в одно целое первые три группы поверхностей (см. рис. 1). Они не сопрягаются с поверхностями других деталей, как правило, к их точности предъявляются невысокие требования.

Правильность и достаточность размеров, описывающих конструктивную форму детали, указание марки и отдельных особых свойств материала являются обязательными, но недостаточными условиями обеспечения требуемого качества детали. Важную, чаще всего решающую роль играет здесь точность детали.

Размерное описание конструктивной формы детали по объекту описания может быть классифицировано следующим образом:

размеры и технические требования к форме и качеству каждой отдельно взятой поверхности (допустимые погрешности формы, шероховатость, особые требования к качеству поверхностного слоя материала);

размеры и технические требования взаимного расположения поверхностей внутри комплекта одного функционального назначения (например, размеры взаимного расположения исполнительных поверхностей шестерни: диаметр делительной окружности, шаг по делительной окружности, толщина зуба и т. д.);

размеры и технические требования взаимного расположения комплектов поверхностей разного функционального назначения (например, несоосность делительного цилиндра и базового отверстия шестерни).

В технологической литературе в понятие «точность детали» вкладывается только геометрический смысл, т. е. под точностью детали понимают степень ее соответствия геометрически правильному прототипу. Принимая во внимание, что качество детали включает в себя, наряду с геометрической характеристикой, свойства материала, которым наполнена конструктивная форма (во всем ее объеме и даже в отдельных местах), имеет смысл расширить понятие точности детали, включив в это понятие и соответствие свойств материала заданному идеальному. В таком представлении точность характеризует степень приближения качества конкретной изготовленной детали (партии деталей) к заданному уровню.

Соответствие идеалу конструктивной формы и материала одной детали количественно оценивается разностью величин соответствующего показателя точности в реально изготовленной детали и заданного номинального его значения.

В партии изготовленных деталей реальные ее размеры, а следовательно, и их разницы с номинальным получают рассеяние, и степень соответствия партии идеалу оценивается полем рассеяния, называемым погрешностью.

В расширенном понятии точности детали количественно ее будем оценивать следующими показателями:

погрешностями размеров каждой из поверхностей детали;

макрогеометрическими погрешностями формы каждой из поверхностей детали;

микрогеометрическими погрешностями формы (шероховатостью) поверхностей;

погрешностями размеров взаимного расположения поверхностей;

погрешностями состава, структуры и физико-механических свойств материала.

Итак, при изготовлении детали технолог должен воспроизвести в заданном материале конструктивную форму, описанную совокупностью размеров, которые, с точки зрения объекта описания, могут быть разделены на две группы: а) размеры, описывающие каждую отдельно взятую поверхность (ее размер, форму, шероховатость); б) размеры, описывающие взаимное расположение поверхностей (как внутри комплекта одного функционального назначения, так и между разными комплектами).

Требуемая степень приближения реальной детали к геометрически правильному прототипу задается допусками размеров, которые представляют собой разрешенные погрешности, т. е. допустимые поля их рассеяния.

Конечно же, показатели свойств материала реальных деталей в партии (структура, фазовый состав, физико-механические свойства и т. д.) претерпевают рассеяние, их допустимые поля задаются конструктором и обеспечиваются технологиями обработки (термической, химико-термической и т. п.).

Проектирование технологических процессов изготовления деталей является одной из частей технологической подготовки производства, поэтому его следует проводить в соответствии с последовательностью и этапами, определенными стандартами системы разработки постановки продукции на производство (СРПП). Общие правила разработки технологических процессов определяется ГОСТ 14301-83.

Для проектирования технологических процессов изготовления детали необходимы следующие основные исходные данные:

Сборочный чертеж с кратким описанием служебного назначения и технических условий приемки изделия.

Рабочие чертежи, определяющие материал, форму и размеры деталей, точность и качество обработанных поверхностей, особые требования (твердость и структура материала, покрытие, термообработка, балансировка и т. п.)

Объем выпуска изделий, в состав которых входят изготавливаемые детали, с учетом выпуска запасных частей.

Условия, в которых должны осуществляться ТП: вновь проектируемый или действующий завод, состав оборудования – наличие и перспектива обновления путем модернизации, получения нового, наличие производственных площадей, перспективы расширения, наличие и перспективы получения кадров.

Стандарты и нормали на полуфабрикаты.

Типовые, групповые и рабочие ТП на основные виды деталей.

Технологические характеристики оборудования, рабочего и измерительного инструмента.

Различного рода справочная литература, руководящие материалы, инструкции, нормативы.

Последовательность действий технолога по проектированию технологического процесса изготовления детали должна включать следующие этапы:

анализ конструкции и размерного описания детали;

предварительное установление типа производства;

анализ технологичности конструкции детали;

выбор действующего группового, типового ТП или поиск аналога единичного ТП.

выбор исходной заготовки и методов ее изготовления;

разработку технологического маршрута изготовления детали;

расчет припусков и размеров заготовки по технологическим переходам;

выбор средств технологического оснащения операций;

расчет и назначение режимов обработки на операциях изготовления детали;

нормирование операций изготовления детали;

технико-экономическое сравнение вариантов изготовления детали.

оформление технологической документации.