- •Рецензенты:

- •Предисловие

- •Деталь как объект приборостроительного производства

- •2. Анализ конструкции и размерного описания детали

- •2.1. Выявление и описание служебного назначения детали

- •2.2. Выявление функционального назначения

- •2.3. Анализ соответствия требований к точности

- •3. Обоснование типа производства

- •4. Анализ технологичности конструкции детали

- •Унификация и типизация технологического процесса

- •Выбор исходной заготовки и обоснование методов ее изготовления

- •Допуски (мм) на штампованные поковки повышенной точности (по гост 7505-74)

- •Допускаемые отклонения () на размеры чугунных и стальных отливок (по гост 1855-55 и гост 2009-55)

- •Штамповочные уклоны для заготовки (в градусах)

- •Допускаемые отклонения от соосности прошиваемых отверстий к наружным поверхностям, мм

- •Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и по радиальному биению, мм

- •Допускаемые отклонения () на межцентровые расстояния, мм

- •Отклонения на угловые размеры поковок

- •Припуски на чистовое подрезание торцов и уступов, мм

- •Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм

- •Горячекатаный прокат по гост 2590-71, мм

- •7. Разработка технологического маршрута изготовления детали

- •7.1. Достижение показателей точности и разработка маршрута

- •Получистовое обтачивание

- •7.3. Выбор технологического оборудования

- •Определение содержания операций и формирование

- •7.4.1. Концентрация и дифференциация операций

- •7.4.2. Структура технологических операций

- •7.4.3. Стадия обработки

- •Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

- •7.5. Технологические маршруты изготовления типовых деталей

- •7.5.1. Типовые маршруты обработки Типовые маршруты изготовления валов

- •005 Заготовительная.

- •015 Термическая.

- •020 Подготовка технологических баз.

- •025 Токарная (черновая).

- •030 Токарная (чистовая).

- •035 Фрезерная.

- •040 Сверлильная.

- •045 Резьбонарезная.

- •050 Термическая.

- •055 Исправление центров (центрошлифовальная).

- •060 Шлифовальная.

- •Типовые маршруты изготовления зубчатых колёс

- •020 Токарная.

- •025 Протяжная (долбёжная).

- •030 Токарная.

- •060 Плоскошлифовальная.

- •065 Зубошлифовальная.

- •070 Моечная.

- •075 Контрольная.

- •080 Нанесение антикоррозионного покрытия.

- •Обработка плоских зубчатых колёс

- •Типовые маршруты изготовления рычагов

- •020 Обработка основных отверстий.

- •7.5.2. Технологически маршруты обработки деталей в массовом производстве Технология изготовления валов

- •Технологический маршрут изготовления деталей класса «Вал»

- •Технология изготовления зубчатых колес

- •Технологический маршрут изготовления цилиндрических зубчатых колес

- •Технологический маршрут изготовления вала-шестерни

- •Расчет припусков и размеров заготовок по технологическим переходам

- •8.1. Методы определения промежуточных припусков, допусков и размеров

- •8.2.Аналитический метод определения припусков

- •8.3.Статистический метод определения припусков

- •Выбор технологической оснастки

- •9.1. Выбор станочных приспособлений

- •9.2. Выбор режущего инструмента и оценка его эффективности

- •9.3. Выбор средств контроля

- •Скоба 8102-0030 н6 гост 18355-73;

- •Пормалемер нц-1-ав гост 7760-81.

- •10. Расчет и назначение режимов обработки на операциях изготовления деталей

- •10.1. Установление режимов обработки аналитическим методом

- •Значение стандартных знаменателей,

- •10.2. Определение режимов обработки статистическим методом

- •11. Нормирование операций изготовления детали

- •Вспомогательное время на контрольные измерения

- •Среднее значение поправочного коэффициента

- •Время на техническое и организационное обслуживание, а также физические потребности при различных видах обработки

- •13. Оформление технологической документации изготовления детали

- •Содержание информации на строках маршрутной карты в соответствии со служебными символами

- •Содержание информации, вносимой в отдельные графы и строки маршрутной карты

- •Литература

Горячекатаный прокат по гост 2590-71, мм

Диаметр |

Допускаемые отклонения |

Допуск |

|

+ |

– |

||

Сталь горячекатаная повышенной точности ( Б ) |

|||

3; 5,5; 6; 6,5; 7; 8; 9 |

0,1 |

0,3 |

0,40 |

10; 11; 12; 14; 15; 16; 17; 18; 19 |

0,2 |

0,3 |

0,50 |

20; 21; 22; 23; 24; 25 |

0,2 |

0,4 |

0,60 |

26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37 |

0,2 |

0,6 |

0,80 |

38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48 |

0,2 |

0,9 |

1,10 |

50; 52; 53; 54; 55; 56; 58 |

0,3 |

1,0 |

1,30 |

60; 62; 63; 65; 67; 68; 70; 75; 78 |

0,4 |

1,2 |

1,60 |

80; 82; 85; 90; 95 |

0,5 |

1,5 |

2,00 |

100; 105; 110; 115 |

0,6 |

1,8 |

2,40 |

120; 125; 130; 135; 140; 145; 150 |

0,6 |

2,0 |

2,60 |

Сталь горячекатаная круглая обычной точности ( В ) |

|||

3; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 14; 15; 16; 17; 18; 19 |

0,3 |

0,5 |

0,80 |

20; 21; 22; 23; 24; 25 |

0,4 |

0,5 |

0,90 |

26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 43; 44; 48 |

0,4 |

0,75 |

1,15 |

50; 52; 53; 54; 55; 56; 58 |

0,4 |

1,0 |

1,40 |

60; 62; 63; 65; 67; 68; 70; 75; 78 |

0,5 |

1,1 |

1,60 |

80; 85; 90; 95 |

0,5 |

1,3 |

1,80 |

100; 110; 115 |

0,6 |

1,7 |

2,30 |

120; 125; 130; 135; 140; 150 |

0,8 |

2,0 |

2,80 |

Нормальная длина проката стали обыкновенного качества при диаметре 53…110 мм составляет 4…7 м. Положительное отклонение для диаметра 90 мм равно 0,5 мм (см. табл. 12). Припуски на подрезку торцевых поверхностей заготовки выбираются по табл. 10. Так на обработку двух торцевых поверхностей заготовки из проката припуск составит 2,4 мм.

Общая длина заготовки с учетом припусков на подрезку

где

– номинальная длина детали по рабочему

чертежу, мм.

– номинальная длина детали по рабочему

чертежу, мм.

Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 303 мм.

Определяем объем заготовки:

где

– длина стержня (заготовки) с плюсовым

допуском, см;

–

диаметр заготовки с плюсовым допуском,

см.

–

диаметр заготовки с плюсовым допуском,

см.

Находим массу заготовки:

Выбираем

оптимальную длину проката для изготовления

заготовок на ножницах как самым

производительным и дешевым способом.

Приняв потери на зажим заготовки

=

80

мм

и определив длину торцевого обреза

проката из соотношения

=

(0,3...0,5)

d,

где

d

—

диаметр

сечения заготовки, мм; d

=

90

мм:

=

(0,3...0,5)

d,

где

d

—

диаметр

сечения заготовки, мм; d

=

90

мм:

=

0,3

∙

90

= 27

мм,

находим число заготовок, получаемых

из принятой длины проката по стандартам:

=

0,3

∙

90

= 27

мм,

находим число заготовок, получаемых

из принятой длины проката по стандартам:

так, из проката длиною 4 м получится 12 заготовок:

а из проката длиною 7 м получится 22 заготовки:

Остаток длины (некратность) определяем в зависимости от принятой длины проката:

из проката длиною 4 м

или

= (

= (

из проката длиною 7 м

или

Из расчетов на некратность следует, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м. Потери материала на зажим при отрезке по отношению к длине проката составят:

Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составят:

Общие потери ( % ) к длине выбранного проката

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле:

Коэффициент использования материала

Стоимость заготовки из проката

Вариант 2. Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). Степень сложности С1. Точность изготовления поковки – класс I. Группа стали – М1.

Припуски на поверхности детали назначаем по таблицам [4]. Припуски на обработку заготовок, изготавливаемых горячей объемной штамповкой, зависят от массы, класса точности, группы стали, степени сложности и шероховатости заготовки.

На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

Предельные отклонения на размеры заготовки определяем по табличным нормативам (ГОСТ 7505-89).

Допуски на размеры штампованной заготовки (см.табл.2):

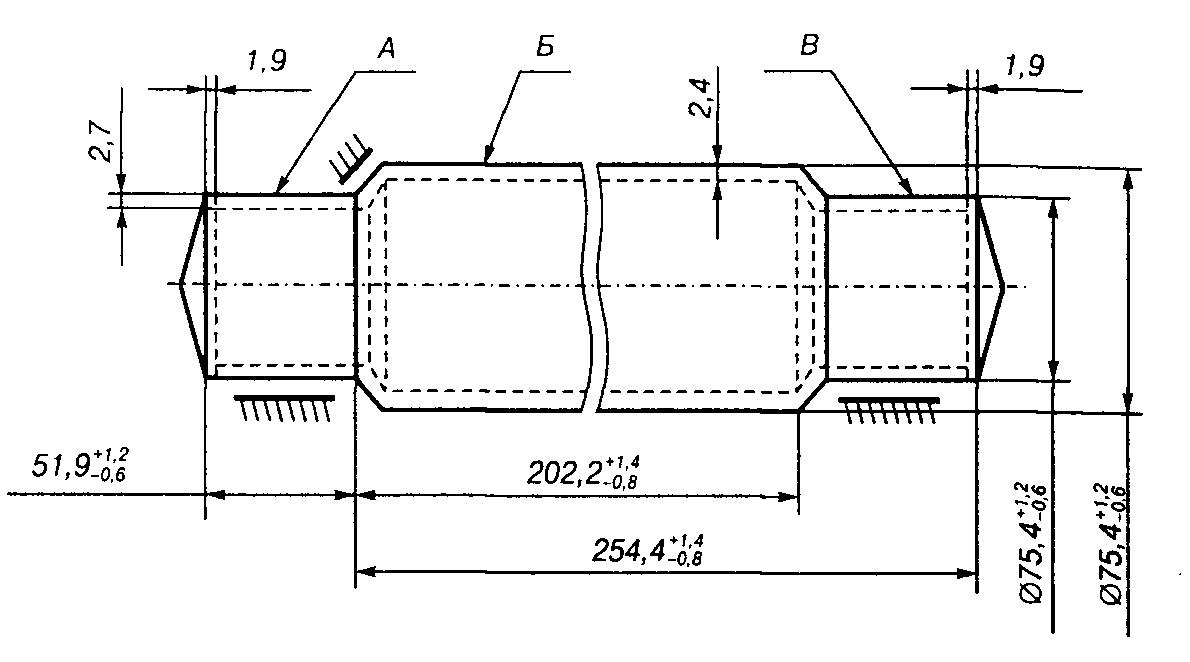

Разрабатываем эскиз на штампованную заготовку по второму варианту с техническими требованиями на изготовление (рис. 5).

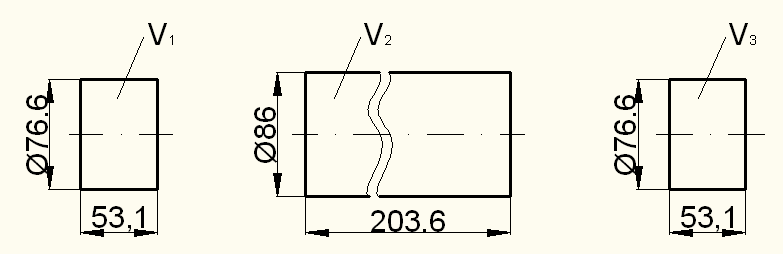

Для определения объема штампованной заготовки рекомендуется условно разбить фигуру заготовки на отдельные простые элементы и проставить на них размеры с учетом плюсовых допусков (рис. 6). Определим объем отдельных элементов заготовки: V1, V2, и V3. Фигура заготовки стоит из двух одинаковых объемов: V1 и V3.

НВ 241 ... 245.

Степень сложности заготовки С1.

Группа стали М1.

Точность изготовления 1 класс .

Радиусы закруглений внешних углов R = 4 мм.

Штамповочные уклоны 5°.

Допуск соосности поверхностей А, Б и В относительно базовой оси готовки 1,6 мм.

Рис. 5. Рабочий чертеж заготовки вала

Рис. 6. Элементы заготовки для определения объема

Общий объем заготовки

Масса штампованной заготовки

Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными 10%, определим расход материала на одну деталь:

.

.

Коэффициент использования материала на штампованную заготовку

Стоимость штампованной заготовки

Годовая экономия материала от выбранного варианта изготовления заготовки

Экономический эффект (выбранного вида) изготовления заготовки

Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки на горизонтально-ковочной машине, более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штампованная заготовка дороже, поэтому принимаем заготовку из горячекатаного круглого проката обычной точности.

Выполнение и оформление рабочего чертежа штампованной заготовки типа вала показано на рис. 5.