- •Классификация инструментальных режущих материалов (ирм). Требования к ирм. Сравнительный анализ различных ирм. – Карева Кристина

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров. – Осинников Максим

- •Назначение обрабатывающих центров с чпу

- •1. Классификация инструментальных режущих материалов ирм для лезвийной обработки

- •Требования к ирм. Сравнительный анализ различных групп ирм

- •Группа твердых сплавов и их сравнение. Принципиальные особенности производства твердосплавного режущего инструмента

- •Инструментальные стали и область их применения

- •Быстрорежущие инструментальные стали. Марки, химсостав, свойства, область применения

- •Углеродистые и легированные инструментальные стали. Марки, химсостав, свойства, область применения

- •2. Классификация режущих инструментов для омр

- •Классификация абразивных инструментов

- •Методы повышения стойкости режущего инструмента

- •Режущий инструмент для токарной обработки.

- •Режущий инструмент для фрезерной обработки.

- •3.Методы крепления режущего инструмента на метоллообрабатывющих станках

- •4 Классификация мерительных инструментов

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.1. Методы формирования сложных, объемных, криволинейных поверхностей

- •5.1.1. Геометрическое и математическое моделирование

- •5.1.2. Сложные поверхности и основы планирования управления роботом-станком для их воспроизведения

- •5.1.2.1. Сложные поверхности

- •5.1.2.2. Поверхности реальных машиностроительных деталей

- •5.1.2.3. Метод сопровождающего трехгранника

- •5.1.2.4. Аппроксимация сложных пространственных поверхностей, задаваемых координатами опорных точек

- •Задача 1

- •Задача 3

- •5.2. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.2.1 Токарный станок. Кинематическая схема токарно-винторезного станка

- •5.2.2. Назначение обрабатывающих центров с чпу

- •5.2.3. Основные виды обрабатывающих центров с чпу

- •5.2.4. Система числового программного управления (чпу)

- •5.2.5. Особенности портальных обрабатывающих центров с чпу

- •5.2.6. Понятие о многоосевой обработке

- •5.2.7. Технологические особенности обрабатывающих центров с чпу

- •5.2.8. Обрабатывающие центры, требования к обрабатывающим центрам

- •5.2. 8.1. Новые или старые?

- •5.2.8.2. Побольше или поменьше?

- •5.2.8.3. Мощности, скорости и жесткость

- •5.2.8.4. Точность и гибкость

- •5.2.8.5. Системы чпу

Методы повышения стойкости режущего инструмента

В процессе резания о переднюю поверхность инструмента трется стружка, главная задняя поверхность - об обрабатываемую поверхность, под влиянием трения поверхности режущей части инструмента изнашиваются, инструмент теряет режущие свойства и для восстановления их его перетачивают. Время непрерывной работы инструмента от заточки до заточки называется его стойкостью инструмента.

Чем дольше работает инструмент, тем больше его износ. Отношение величины износа ко времени работы инструмента показывает интенсивность износа. Интенсивность износа каждого инструмента зависит от свойств самого инструмента, геометрии его режущей части и режима резания.

Повышение

стойкости режущего инструмента постоянно

являлось одной из самых важных проблем

обработки металлов резанием.

Повышение

стойкости режущего инструмента постоянно

являлось одной из самых важных проблем

обработки металлов резанием.

Развитие получили следующие методы в повышение стойкости инструмента:

усовершенствования инструментальных материалов;

улучшение качества рабочей поверхности инструментов;

усовершенствование конструкции и оптимизация геометрических параметров режущей части инструмента;

подогрев срезаемого слоя;

применение смазывающих - охлаждающих жидкостей.

Режущий инструмент для токарной обработки.

Токарная обработка является одной из разновидностей обработки металлов резанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла резцами, сверлами и другими режущими инструментами до получения детали требуемой формы, размеров и шероховатости поверхности.

Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя.

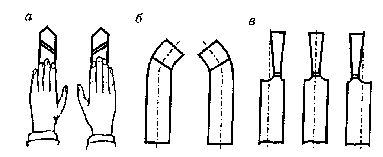

По форме и расположению лезвия относительно стержня резцы подразделяют на:

прямые (рис. 1, а),

отогнутые (рис.1, б),

оттянутые (рис.1, в).

Рис.1. Разновидности токарных резцов: а — прямые, б — отогнутые, в —оттянутые по отношению к оси державки резца или смещены вправо или влево.

По направлению движения подачи резцы разделяют на:

правые

левые

У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху. В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца. Такие резцы в движении подачи перемещаются слева направо.

По назначению токарные резцы разделяют на:

проходные проходной прямой, проходной отогнутый, проходной упорный,

расточные (расточной проходной (для сквозных отверстий), расточной упорный (для глухих отверстий)),

резьбовые (для наружной резьбы и для внутренней резьбы

подрезные (прямой, отогнутый),

отрезные,

фасонные,

канавочные.

Рис.2. Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, з — отрезные, и —фасонные, к —резьбовые

Проходные прямые (рис.2, а) и отогнутые (рис.2, б) резцы применяют для обработки наружных поверхностей. Эти резцы работают как проходные при продольным движении подачи и как подрезные при поперечном движении подачи. Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис.2, в), работающие с продольным движением подачи.

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис.1.4, г) или от центра (рис.2, д) заготовки.

Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания (рис.2, с), упорные — для глухого (рис.2, ж). Они различаются формой лезвия.

Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис.2, з).

Фасонные резцы применяют для обработки коротких фасонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержневые, круглые, призматические, а по направлению движения подачи — на радиальные и тангенциальные. На токарно-винторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис.2, и).

Резьбовые резцы (рис.2, к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб.

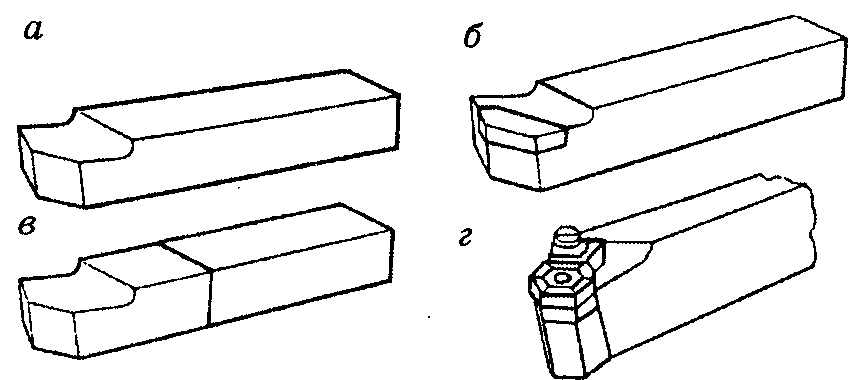

П

П о

конструкции различают резцы цельные,

изготовленные из одной заготовки;

составные (с неразъемным соединением

его частей); с припаянными пластинами;

с механическим креплением пластин

(рис.3).

о

конструкции различают резцы цельные,

изготовленные из одной заготовки;

составные (с неразъемным соединением

его частей); с припаянными пластинами;

с механическим креплением пластин

(рис.3).

Рис.3. Типы токарных резцов по конструкции: цельные (а, б) составные с припаянными (в) или с механическим креплением (г) пластинами

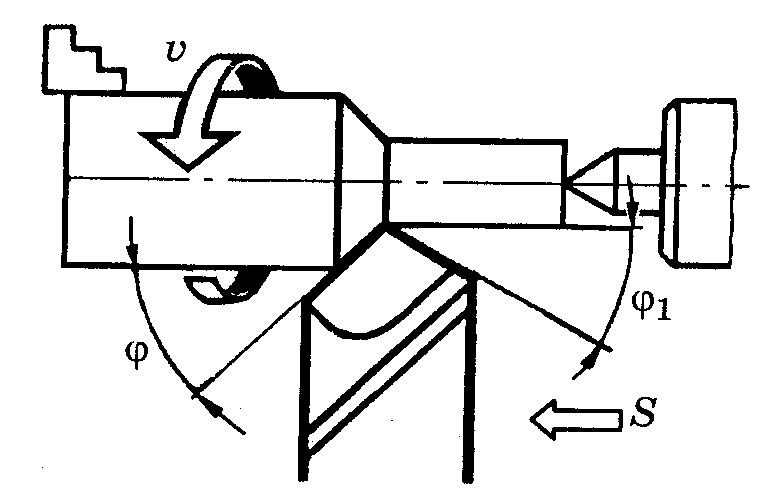

Чтобы обеспечить требуемую точность и качество поверхности детали при сохранении высокой производительности труда, необходимо правильно выбрать геометрию резца. Важную роль здесь играют углы в плане. Углами в плане (рис.4) называются углы между режущими кромками резца и направлением подачи: (φ — главный угол в плане, φ 1 — вспомогательный угол в плане, ε — угол при вершине (ε = 180° - (φ - (φi). Углы φ и φ1 зависят от заточки и установки резца, а угол ε — только от заточки. При малом угле φ в работе участвует большая часть режущей кромки, улучшается отвод теплоты, повышается стойкость резца. При большом угле φ работает меньшая часть режущей кромки, поэтому стойкость резца снижается. При обработке длинной и тонкой заготовки, когда возникает опасность ее прогиба, применяют резцы с большим углом φ, так как при этом отжимающее усилие будет меньше. Для формоизменения заготовок большого диаметра выбирают φ = 30 -45°, для тонких (нежестких) — φ = 60 - 90°.

Рис.4. Углы резцов в плане

Если φ1 мал, то из-за некоторого отжима резца вспомогательная кромка врезается в обработанную поверхность и портит ее.