- •Классификация инструментальных режущих материалов (ирм). Требования к ирм. Сравнительный анализ различных ирм. – Карева Кристина

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров. – Осинников Максим

- •Назначение обрабатывающих центров с чпу

- •1. Классификация инструментальных режущих материалов ирм для лезвийной обработки

- •Требования к ирм. Сравнительный анализ различных групп ирм

- •Группа твердых сплавов и их сравнение. Принципиальные особенности производства твердосплавного режущего инструмента

- •Инструментальные стали и область их применения

- •Быстрорежущие инструментальные стали. Марки, химсостав, свойства, область применения

- •Углеродистые и легированные инструментальные стали. Марки, химсостав, свойства, область применения

- •2. Классификация режущих инструментов для омр

- •Классификация абразивных инструментов

- •Методы повышения стойкости режущего инструмента

- •Режущий инструмент для токарной обработки.

- •Режущий инструмент для фрезерной обработки.

- •3.Методы крепления режущего инструмента на метоллообрабатывющих станках

- •4 Классификация мерительных инструментов

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.1. Методы формирования сложных, объемных, криволинейных поверхностей

- •5.1.1. Геометрическое и математическое моделирование

- •5.1.2. Сложные поверхности и основы планирования управления роботом-станком для их воспроизведения

- •5.1.2.1. Сложные поверхности

- •5.1.2.2. Поверхности реальных машиностроительных деталей

- •5.1.2.3. Метод сопровождающего трехгранника

- •5.1.2.4. Аппроксимация сложных пространственных поверхностей, задаваемых координатами опорных точек

- •Задача 1

- •Задача 3

- •5.2. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.2.1 Токарный станок. Кинематическая схема токарно-винторезного станка

- •5.2.2. Назначение обрабатывающих центров с чпу

- •5.2.3. Основные виды обрабатывающих центров с чпу

- •5.2.4. Система числового программного управления (чпу)

- •5.2.5. Особенности портальных обрабатывающих центров с чпу

- •5.2.6. Понятие о многоосевой обработке

- •5.2.7. Технологические особенности обрабатывающих центров с чпу

- •5.2.8. Обрабатывающие центры, требования к обрабатывающим центрам

- •5.2. 8.1. Новые или старые?

- •5.2.8.2. Побольше или поменьше?

- •5.2.8.3. Мощности, скорости и жесткость

- •5.2.8.4. Точность и гибкость

- •5.2.8.5. Системы чпу

4 Классификация мерительных инструментов

Меритель - средства измерения и контроля формы, размеров, чистоты поверхности, твердости и т.д. Средства измерения подразделяются на меры, калибры, универсальные измерительные устройства и эталоны.

1)Меры

с постоянным значением воспроизводят

единицу измерения или ее дробное

значение: концевые меры длинны, угловые

меры и т.д. Меры с переменным значением

воспроизводят кратные или дробные

значения единиц измерения в определенном

диапазоне : рулетки, линейки и т.д.

1)Меры

с постоянным значением воспроизводят

единицу измерения или ее дробное

значение: концевые меры длинны, угловые

меры и т.д. Меры с переменным значением

воспроизводят кратные или дробные

значения единиц измерения в определенном

диапазоне : рулетки, линейки и т.д.

2) Калибры -бесшкальные измерительные инструменты, предназначены для определения отклонения размеров, форм и взаимного расположения поверхностей.

3) Универсальные измерительные приборы обеспечивают измерение величин в пределах определенного интервала значений. Универсальные устройства являются шкальными инструментами и подразделяются на штриховые с нониусом (штангенциркули, штангенрейсмассы, глубиномеры и т.д.), микрометрические (микрометры гладкие, резьбовые, глубиномеры микрометрические, нутромеры микрометрические), механические шкальные (нутромеры, рычажные индикаторы, рычажные скобы, микрометры рычажные, микрокаторы).

4) Для контроля углов и конусов применяются угломеры, линейки синусные, уровни. Для контроля резьб используются микрометры резьбовые, измерительные проволочки, резьбовые шаблоны. Инструментом для определения прямолинейности, плоскостности, не перпендикулярности служат линейки поверочные, плиты поверочные и разметочные, угольники поверочные и т. д. Щупы предназначены для проверки зазоров между поверхностями.

Для измерения линейных и угловых размеров изделий и заготовок, а также расстояний, используют такой мерительный инструмент как дальномеры, рулетки, линейки, угломеры, штангенциркули, микрометры, которые обеспечивают контроль линейных размеров с различным уровнем точности:

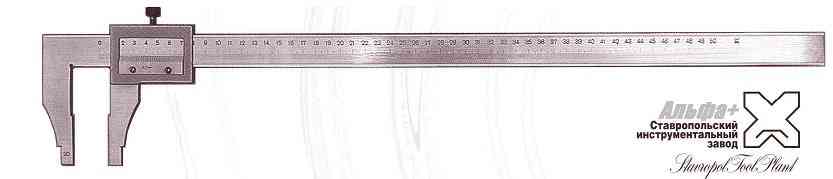

Штангенциркули

Штангенциркуль - главный "меритель"

в производстве. Один инструмент для

замера длины детали, высоты уступа,

диаметров отверстия и вала, ширины паза,

глубины отверстия - все возможности

штангенциркуля не перечислить. Типичная

точность измерения обычного, нониусного

штангенциркуля - 0,05...0,1 мм. Электронный

штангенциркуль имеет допустимую

погрешность измерения 0,03...0,04 мм и

повторяемость измерения 0,01 мм. В умелых

руках электронный штангенциркуль в

целом ряде случаев заменяет микрометр.

Изготавливаться из углеродистой с

хромовым покрытием и нержавеющей стали,

со  значением

отсчета по нониусу 0,05мм и 0,1мм, 1 и 2

классов точности, с дюймовой и метрической

шкалами.

значением

отсчета по нониусу 0,05мм и 0,1мм, 1 и 2

классов точности, с дюймовой и метрической

шкалами.

Угольники предназначены для проверки прямых углов. Стальные угольники с углом 90° изготовляют различных размеров, цельными или составными.

Угломеры предназначены для измерения углов. Они бывают простыми и оптическими. Простой угломер состоит из линейки 1и транспортира 2. При измерениях угломер устанавливают на поковку 3 так, чтобы линейка и нижняя часть полки транспортира лежали на поверхностях, образующих угол. Величину угла определяют по указателю 4, который перемещается вместе с линейкой по шкале транспортира в зависимости от величины угла. Простым угломером измеряют величину угла с точностью 0,5—1,0.

Для измерения твердости и шероховатости поверхностей используют профилометры (приборы для измерения шероховатости, волнистости поверхности) и твердомеры. Твердомеры обычно делят на портативные и стационарные. Методы измерения твёрдости делятся на две основные категории: статические методы определения твёрдости и динамические методы определения твёрдости. Методы определения твердости, в зависимости от степени воздействия на объект, могут относиться как к неразрушающим, так и к разрушающим методам. Выбор метода измерения и компоновки прибора зависит от конкретных метрологических задач.

Современные приборы для измерения шероховатости поверхности способны измерять шероховатость по более чем двухстам параметрам, с точностью до 1 нм и выше. Способы измерения шероховатости:

-Визуальный (сравнение по образцам)

-Бесконтактный (при помощи микроскопа).

-Контактный (профилометр).

Правила поверки и хранения измерительных инструментов

Поверкой средств измерений называют

совокупность действий, выполняемых для

определения погрешности средств

измерений. Цель поверки — выяснить,

соответствуют ли  характеристики

средства измерений (СИ) регламентированным

значениям и пригодно ли средство

измерения к применению по его прямому

назначению.

характеристики

средства измерений (СИ) регламентированным

значениям и пригодно ли средство

измерения к применению по его прямому

назначению.

В соответствии с Правилами по метрологии ПР 50.2.006-94 «Порядок проведения поверки средств измерений» средства измерений могут быть подвергнуты первичной, периодической, внеочередной и инспекционной поверке.

Первичной поверке подлежат СИ утвержденных типов при выпуске из производства и ремонта, при ввозе по импорту. Первичной поверке подлежит, как правило, каждый экземпляр СИ. В обоснованных случаях допускается выборочная поверка. Первичной поверке могут не подвергаться СИ при ввозе по импорту на основании заключенных международных соглашений (договоров) о признании результатов поверки, произведенной в зарубежных странах. Первичную поверку органы Государственной метрологической службы могут производить на контрольно-поверочных пунктах, организуемых юридическими лицами, выпускающими и ремонтирующими СИ. Результаты периодической поверки действительны в течение межповерочного интервала. Периодической поверке через определенные межповерочные интервалы подлежат каждый экземпляр СИ, находящийся в эксплуатации или на хранении. СИ, находящиеся на длительном хранении, периодической поверке могут не подвергаться. Пользователь должен представить на поверку СИ: расконсервированными, с техническим описанием, инструкцией по эксплуатации, методикой поверки, паспортом или свидетельством о последней поверке и необходимыми комплектующими устройствами.

Первый межповерочный интервал (МПИ) устанавливается при утверждении типа СИ. Органы Государственной метрологической службы и юридические лица обязаны вести учет результатов периодических поверок. По его результатам органом Государственной метрологической службы по согласованию с метрологической службой юридического лица межповерочный интервал может корректироваться с учетом специфики применения. В случае разногласий в данном вопросе заключение на основании исследований дают государственные научные метрологические центры (ГНМЦ).

Периодическую поверку СИ, для измерений

(воспроизведения) нескольких величин

или имеющих несколько диапазонов

измерений, но используемых для измерений

(воспроизведения) меньшего числа величин

или диапазонов, на основании решения

главного метролога или руководителя

юридического лица, с соответствующей

записью в эксплуатационных документах,

допускается производить только по

требованиям  нормативных

документов по поверке, определяющим

пригодность СИ для используемых

диапазонов измерений. Такое допущение

возможно для СИ, поступающих на поверку

из эксплуатации, когда известны

используемые диапазоны измерений.

Поверка СИ при выпуске из производства

должна проводиться по всем диапазонам

измерений, так как заранее не известен

пользователь СИ и потенциальная область

применения СИ.

нормативных

документов по поверке, определяющим

пригодность СИ для используемых

диапазонов измерений. Такое допущение

возможно для СИ, поступающих на поверку

из эксплуатации, когда известны

используемые диапазоны измерений.

Поверка СИ при выпуске из производства

должна проводиться по всем диапазонам

измерений, так как заранее не известен

пользователь СИ и потенциальная область

применения СИ.

Периодическая поверка может производиться на территории пользователя, органа Государственной метрологической службы или юридического лица, аккредитованного на право поверки. Место поверки выбирает пользователь СИ, исходя из экономических факторов и возможности транспортировки поверяемых СИ и эталонов.

Внеочередная поверка производится при эксплуатации (хранении) средств измерений при:

повреждении поверительного клейма;

в случае утраты свидетельства о поверке;

вводе в эксплуатацию СИ после длительного хранения (более одного межповерочного интервала);

проведении повторной юстировки или настройки;

при известном или предполагаемом ударном воздействии на СИ или неудовлетворительной его работе.

Инспекционная поверка производится для выявления пригодности к применению СИ при осуществлении государственного метрологического надзора. Проводится в присутствии представителя проверяемого юридического или физического лица. Результаты инспекционной поверки отражают в акте проверки. Инспекционную поверку можно производить не в полном объеме, предусмотренном методикой поверки.

Поверка в рамках метрологической экспертизы, производимой по поручению органов суда, прокуратуры, арбитражного суда и федеральных органов исполнительной власти, проводится по их письменному требованию. По результатам поверки составляют заключение, которое утверждает руководитель органа Государственной метрологической службы, и направляют его заявителю. Один экземпляр заключения должен храниться в органе Государственной метрологической службы, проводившем поверку.

Хранение

Хранение

При пользовании измерительными и поверочными инструментами необходимо:

-перед измерением тщательно очищать контролируемую деталь;

-содержать инструменты в чистоте;

-плавно, без нажима, осуществлять соприкосновение измерительных поверхностей инструмента с деталью;

-предохранять инструменты от резких колебаний температуры и повышенного нагрева (измерения выполнять при температуре окружающей среды ~= 20° С);

-не измерять вращающихся или нагретых деталей;

-бережно хранить инструменты и оберегать их от ударов;

-при длительном хранении смазывать инструменты бескислотной смазкой (техническим вазелином);

-после длительного хранения смывать смазку бензином и насухо вытирать чистой ветошью;

-перед пользованием инструментами обязательно проверять точность их показаний;

-оптические детали инструментов и приборов не следует промывать и протирать слишком часто во избежание потускнения оптических поверхностей, пыль с наружных поверхностей линз и призм следует удалять мягкой кисточкой.

Специальные измерительные инструменты: калибры, скобы, шаблоны.

Для сравнительных измерений существуют специальные измерительные инструменты – калибры, скобы, щупы, шаблоны.

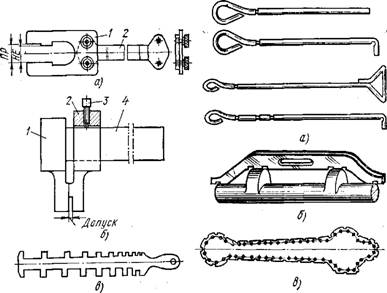

Калибры предназначены для ограничения отклонений размеров детали в определенных пределах с тем, чтобы при изготовлении детали размер укладывался в определенный допуск. В зависимости от формы проверяемой поверхности калибры бывают самой различной формы – для цилиндрических отверстий это пробки, для валов – скобы. У калибр есть проходная и непроходная стороны – размер непроходного калибра равен наибольшему допустимому размеру, а проходного – наименьшему допустимому размеру. Поэтому проходной калибр должен проходить в отверстие (или в него должен проходить вал), а непроходной калибр не должен проходить в отверстие ( в него вал входить не должен). Точность измерения при использовании калибров составляет около 0,01 мм, а удобны калибры тем, что их применение не требует особой квалификации.

Для контроля размеров резьбы существуют калибры-пробки (внутренняя резьба) и резьбовые кольца (наружная резьба).

Для контроля толщины поковок применяют предельные и регулируемые скобы и калибр-гребенки.

Предельная скоба 1 имеет два размера: «ПР» — проходной и «НЕ» — непроходной. Если в процессе ковки поковка имеет толщину, соответствующую чертежу, то она проходит через проходной и не проходит через непроходной размер скобы. Для контроля горячих поковок предельные скобы снабжают державками 2.

Регулируемые скобы применяют в единичном и мелкосерийном производстве, когда нет необходимости изготовлять предельные скобы. Регулируемая скоба состоит из губок 1 и 2, штанги 4 и стопорного винта 3. Губка 2 может передвигаться по штанге и стопорится в заданном положении винтом 3. Губка 2 на рабочей поверхности имеет уступ, высота которого равна допуску на изготовление поковки. Настраивают скобу на требуемый размер с помощью универсального измерительного инструмента или по готовой образцовой поковке. Если контролируемая поковка соответствует чертежу, то она должна проходить между губками и не проходить между губкой 1и выступом губки 2.

Калибр-гребенки используют в процессе ручной ковки для контроля толщины заготовок при протяжке на квадратный или прямоугольный профиль.

Кроме того, в кузнечном производстве применяют прутковые, профильные и контурные шаблоны.

Прутковые шаблоны предназначены для замера длины горячих заготовок и поковок, которую рассчитывают с учетом коэффициента линейного расширения металла, составляющего приблизительно 1 мм на 100 мм. Длину «кузнечного метра» принимают на 10 мм больше нормального. Предельные размеры одногоили нескольких измерений на прутковых шаблонах наносят в виде кольцевой выточки глубиной до 2 мм. Ширину выточки изготовляют равной допуску на измеряемый размер.

Профильные шаблоны предназначены для контроля расстояний между уступами и величины скоса уступа от продольной оси поковки.

Контурные шаблоны служат для проверки правильности выполнения конструктивных размеров поковок сложной геометрической формы, таких, как, например, грузовой крюк подъемного крана. Контурные шаблоны имеют форму наружного очертания поковки и изготовляются из листового материала толщиной 2—5мм.

Рис. 47. Предельная (а) и регулируемая (б) скобы, калибр гребенки (в).

Рис. 48. Кузнечные шаблоны: а — прутковые, б — профильные, в — контурные.

Микрометрические измерительные приборы. Устройство и назначение.

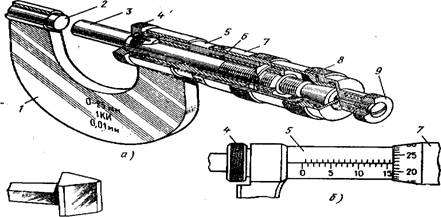

Микрометр с ценой деления 0,01 мм предназначен для измерения наружных размеров деталей. Он состоит из скобы 1 с неподвижной измерительной пяткой 2 и стеблем 5, внутри которого установлена гильза 6, в которую ввернут микрометрический винт 3 с шагом резьбы 0,5 мм. Левый конец винта имеет измерительную торцовую поверхность, а правый — конус, на котором установлен барабан 7. Вращение барабана осуществляют с помощью трещотки 9, соединенной с ним колпачком 8. Трещотка предназначена для обеспечения постоянного усилия при измерении. При увеличении усилия свыше 9 Н барабан и соединенный с ним микрометрический винт вращаться не будут. Фиксацию микрометрического винта в определенном положении осуществляют стопорным кольцом 4

Шкалы микрометра нанесены на поверхности стебля 5 и барабана 7. Шкала на стебле выполнена в виде продольной линии, ниже и выше которой нанесены поперечные риски. Риски нанесены на расстоянии 1 мм друг от друга. Причем верхние риски делят нижние пополам, т. е. на половины миллиметров. Нулевая и каждая пятая риска нижней шкалы удлинены и около них поставлены соответствующие цифры. Шкала барабана разделена на 50 равных частей. Каждая пятая риска удлинена и возле нее имеется цифра. Цена каждого деления барабана равна 0,01 мм.

Рис. 44. Микрометр: а— устройство, б — пример отсчета размера.

При измерениях деталь помещают между измерительной пяткой скобы и торцовой поверхностью микровинта. Трещотку вращают до тех пор, пока она не начнет провертываться, что свидетельствует об определенном усилии прижатия детали. После этого микрометрический винт закрепляют стопорным кольцом и отсчитывают показания микрометра. Целое число миллиметров отсчитывают по левому краю барабана и нижним рискам шкалы стебля, половины миллиметров — по верхним рискам. Число сотых долей миллиметра определяют по делению шкалы барабана, совпадающему с продольной линией шкалы стебля. Например, если при замере детали левый край барабана перешел 15-е деление нижней шкалы стебля и находится правее, следующей за этим делением риски верхней шкалы, а барабан повернулся по отношению к продольной линии шкалы стебля на 22 деления, то размер детали будет равен 15+0,5+0,22=15,72 мм.

Штангенциркули, штангенрейсмусы, штаненглубиномеры. Устройство и назначение.

Штангенинструмент, обобщённое название средств измерения и разметки внешних и внутренних размеров таких как:

— штангенциркуль (рис. 1). Первые

штангенциркули с нониусом появились в

конце 18 в. в Лондоне, хотя деревянные

штангенциркули без нониуса применялись

уже в 17 в. В зависимости от конструкции

и числа измерит. губок штангенциркули

изготовляются трёх видов и 8 типоразмеров.

Для пределов измерения до 400 мм обе

измерительные губки могут сдвигаться

вплотную при нулевом отсчёте. На больших

размерах начало измерения не совпадает

с нулевой отметкой. Штангенциркули с

пределом измерения от 0 до 125 (150) мм и

размером отсчёта 0,1 мм имеют двусторонние

губки (рис. 1, а), служащие для измерения

наружных (нижние губки) и внутренние

(верхние губки) размеров, и линейки

глубиномера для измерения высоты

уступов, глубин пазов, проточек и т.д.

Штангенциркули с верх. пределом измерения

до 250 (160) мм и размером отсчёта 0,1 или

0,05 мм (рис. 1, б) имеют также двусторонние

губки, но нижние губки используются для

наружных и внутренних измерений, а

верхние для разметки или измерений

наружных размеров внутри узких неглубоких

проточек. Разметочными губками можно

наносить параллельные линии, окружности

и другие элементы контура изготовляемых

деталей (см. Разметочный инструмент). В

этих штангенциркулях губки для измерения

внутренних размеров имеют цилиндрические

измерительные поверхности. Размер этих

губок в сведённом состоянии, равный

обычно 10 мм, маркируется на нерабочей

поверхности губок  и

при измерении внутренних размеров

прибавляется к отсчёту. Штангенциркули

с верхними пределами измерений от 400 до

2000 мм имеют односторонние губки, по

конструкции аналогичные нижним губкам

штангенциркуля, показанного на рис. 1,

б. Два последних вида штангенциркуля

имеют т. н. микрометрическую подачу

(используемую в основном при разметке)

для более точной установки размера.

Размер отсчёта у этих штангенциркулей

— 0,1 мм.

и

при измерении внутренних размеров

прибавляется к отсчёту. Штангенциркули

с верхними пределами измерений от 400 до

2000 мм имеют односторонние губки, по

конструкции аналогичные нижним губкам

штангенциркуля, показанного на рис. 1,

б. Два последних вида штангенциркуля

имеют т. н. микрометрическую подачу

(используемую в основном при разметке)

для более точной установки размера.

Размер отсчёта у этих штангенциркулей

— 0,1 мм.

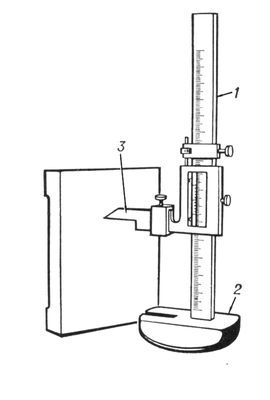

ШТАНГЕНРЕЙСМУС - инструмент (штанга с подвижной рамкой) для разметки линий, нанесения черточек, измерения высот уступов на различных изделиях

Штангенрейсмус (рис. 2), в отличие от штангенциркуля, вместо неподвижной губки имеет основание, ниж. поверхность которого является рабочей и соответствует нулевому отсчёту по шкале. На рамке штангенрейсмуса вместо подвижной губки установлена державка, в которой при разметке укрепляются разметочные ножки или чертилки, а при измерении — специальные измерит. губки или кронштейн для крепления отсчётной головки (например, индикатор часового типа). Штангенрейсмус обычно используется при работе на плите, где он устанавливается совместно с деталью, которую необходимо разметить или измерить. Нанесение линий на размечаемой детали осуществляется чертилкой при перемещении штангенрейсмуса по поверхности плиты. Штангенрейсмусы изготовляются 6 типоразмеров с размером отсчёта 0,05 мм при верх. пределах измерений до 400 мм и 0,1 мм при пределах измерений от 400 мм до 2000 мм.

Штангенглубиномер служит для измерений глубин выточек, канавок, уступов и т. д. Отличается от штангенциркуля тем, что не имеет на штанге подвижных губок. Помимо обычных штангенглубиномеров, существуют цифровые (или электронные) штангенглубиномеры, имеющие электронное табло и кнопки управления. Штангенглубиномеры, предназначенные для измерения предельно малых глубин называют микрометрическими. Как и следует из названия, штангенглубиномер предназначен для измерения глубины пазов, однако с его же помощью определяют и высоту уступов. Инструмент состоит из штанги с разметкой, рамки с нониусом и винта. Рабочая часть штанги штангенглубиномера вводится в замеряемый паз, рамка опускается до упора и фиксируется, а затем снимаются показания. Цена деления рамки, как и у штангенциркуля, 0,5 мм, нониуса – 0,02 мм.

Измерительные приборы для измерения шероховатости и твердости поверхности. Устройство и принцип работы.

Шероховатость.

Шероховатость.

При обработке деталей на металлорежущих станках на отработанной поверхности всегда остаются неровности в виде впадин и гребешков. Эти неровности бывают при всех видах обработки, даже при самой тщательной отделке поверхностей. Высота неровностей, оставшихся после резца, зависит от способа обработки после обдирочных работ эти неровности видны на глаз, при очень тщательной отдельно поверхности (чистовая обработка, тонкое точение) их можно обнаружить лишь при рассматривании в микроскоп или измерить специальными приборами - профилометрами, профилографами и др. Высоту микронеровностей измеряют в микронах.

Чем меньше шероховатость обработанной поверхности детали, тем меньше она изнашивается от трения при сопряжении с поверхностью другой детали, тем лучше противостоит коррозии, т.е. разрушению под действием различных химических веществ - газов, жидкостей и др. Значительные шероховатости остающиеся на обработанной поверхности, снижают также прочность деталей машин, в особенности при переменных нагрузках. Из этого следует насколько важно влияние шероховатости обработанной поверхности на эксплуатационные характеристики детали.

ГОСТ 2789-59 предусматривает 14 классов чистоты поверхности: самые чистые поверхности по данному стандарту оцениваются по 14-му классу, а самые грубые - по 1-му. Твердостью материала называют способность оказыватьсопротивление механическому проникновению в его поверхностный слой другоготвердого тела. Для определения твердости в поверхность материала с определунной силой вдавливается тело (индентор),выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. Поразмерам получаемого на поверхности отпечатка судят о твердости материала.Таким образом, под твердостью понимают сопротивление материала местнойпластической деформации, возникающей при внедрении в него более твердого тела –индентора. В зависимости от способа измерениятвердости материала, количественно ее характеризуют числами твердости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу(HV).

Существует несколько способов измерения

твердости,различающихся по характеру

воздействия наконечника. Твердость

можно измерятьвдавливанием индентора

(способ вдавливания), ударомили же по

отскоку наконечника – шарика. Твердость,

определенная царапаньем,характеризует

сопротивление разрушению, по отскоку

– упругие свойства,вдавливанием -

сопротивление пластической деформации.

Перспективным  ивысокоточным

методом является метод непрерывного

вдавливания, при котором записываетсядиаграмма

перемещения, возникающего при внедрении

индентора,с одновременной регистрацией

усилий. В зависимости от скорости

приложениянагрузки на индентор твердость

различают статическую(нагрузка

прикладывается плавно) и динамическую

(нагрузка прикладываетсяударом).

ивысокоточным

методом является метод непрерывного

вдавливания, при котором записываетсядиаграмма

перемещения, возникающего при внедрении

индентора,с одновременной регистрацией

усилий. В зависимости от скорости

приложениянагрузки на индентор твердость

различают статическую(нагрузка

прикладывается плавно) и динамическую

(нагрузка прикладываетсяударом).