- •3.1. Густина полікристалів кубічного нітриду бору і її залежність від умов спікання порошків

- •Залежність густини полікристалів кнб від температури, тиску, зернистості, кількості алюмінію в шихті при спіканні порошків кнб марок км 1/0, км 2/1, км 3/2.

- •3.2. Реологічні характеристики порошкових систем на основі кнб і їх залежність від умов спікання

- •Вплив структурних вакансій на густину кристалів bNсф

- •Продовження табл 3.8

- •Залежність густини кубічного нітриду бору від періоду кристалічної гратки.

- •Енергія активації ущільнення при спіканні порошків bNсф км 5/3 та км 60/40

- •Залежність функції ущільнення Xn() від тиску і ефективне значення зсувної в’язкості

- •Ефективні значення енергії активації і зсувної в’язкості в залежності від тиску.

- •Реологічні характеристики ущільнення шихти в залежності від зернистості кнб і вмісту Al.

- •3.3. Висновки до розділу 3

РОЗДІЛ 3

УЩІЛЬНЕННЯ ДИСПЕРСНИХ СИСТЕМ НА ОСНОВІ КНБ В ЗАЛЕЖНОСТІ ВІД ТЕХНОЛОГІЧНИХ ПАРАМЕТРІВ СПІКАННЯ

3.1. Густина полікристалів кубічного нітриду бору і її залежність від умов спікання порошків

Спікання – це обробка порошку або суміші порошків при температурі нижче температури плавлення хоча б одного з компонентів, проведена з метою консолідації і забезпечення заданого комплексу механічних і фізико-хімічних властивостей. При спіканні порошків пориста заготовка перетворюється в відносно компактне тіло завдяки направленому переміщенню маси і зменшенню розмірів. Традиційні методи дослідження усадки в процесі спікання – це високотемпературна дилатометрія, метод електропровідності, метод акустичних коливань та інші [29]. Дослідження усадки пористої заготовки в умовах спікання в АВТ при надвисоких тисках і температурах традиційними методами неможливе в зв’язку з недоступністю робочої зони, в якій відбувається спікання. Найбільш прийнятний метод досліджень – це переривання процесу спікання на певному етапі, вилучення зразку з АВТ і після цього дослідження зміни його розмірів, властивостей.

Мірою консолідації частинок порошку в компактне тіло може бути густина. Дані по залежності густини скомпактованого зразку від технологічних параметрів спікання – цінна наукова інформація, яка дозволяє судити про енергетику і кінетику процесів консолідації.

Найбільш точний, але в той же час трудомісткий метод вимірювання густини – пікнометричний. Пікнометр являє собою посудину визначеного об’єму, в якому рідина з зануреним у неї твердим тілом займають строго визначений об’єм. Форма посудини вибирається таким чином, щоб об’єм, зайнятий рідиною (або рідиною з поміщеним у неї твердим тілом), можна було фіксувати з максимально можливою точністю.

При визначенні густини твердого тіла за допомогою пікнометра виконують три зважування: випробовуваного тіла в повітрі; пікнометра, наповненого рідиною відомої густини; пікнометра, наповненого тієї ж рідиною з зануреним у неї випробовуваним тілом, причому в обох випадках рідину наливають до того самого рівня, витримуючи однакову температуру. Густину визначають як

![]() (3.1)

(3.1)

де mг, mгж, mгт - маса гир, що врівноважують відповідно тіло в повітрі, пікнометр з рідиною, пікнометр з рідиною і зануреним у неї тілом, ж - густина рідини; D - густина повітря при температурі експериментів.

Похибка вимірів по цьому методі досягає 0,0001%. Трудомісткість методу пов'язана з промиванням, просушкою приладу перед кожним вимірюванням і непростою процедурою встановлення заданого об’єму. Тому для вимірювання густини спечених полікристалів частіше застосовують менш трудомісткий метод гідростатичного зважування, заснований на використанні закону Архімеда.

Для вимірювання густини твердого тіла методом гідростатичного зважування тіло послідовно зважують у повітрі й у рідині відомої густини. Густину визначають по формулі:

![]() (3.2)

(3.2)

де mг, mгж - маса гир, що врівноважують тіло в повітрі густиною і в рідині густиною ж відповідно. В [123] приведена формула для густини повітря, яка використовується при точних вимірюваннях. Густина сухого атмосферного повітря при тиску 700 мм рт. ст. складає 1,2930 кг/м3.

Для зважування в рідині випробуване тіло прикріплюють на дроті до гачка терезів. Дріт повинний бути дуже тонкий і прямий, щоб зменшити вплив поверхневого натягу рідини. В якості робочої рідини для вимірювання густини твердої речовини використовують дистильовану воду (якщо речовина в ній не розчиняється і не окисляється), спирт, бензин, толуол, бензол, чотирихлористий вуглець або іншу відповідну рідину відомої густини. Ця рідина повинна бути хімічно інертною стосовно досліджуваної речовини, малолетучою, малов’язкою, мати хорошу і незмінну спроможність до змочування, тобто малий поверхневий натяг, а її густина повинна бути постійною і меншою густини речовини. Гідростатичне зважування дозволяє вимірювати густину твердого тіла з похибкою до 0,001% [123].

Проте варто зауважити, що на практиці при вимірюванні густини спечених композиційних матеріалів на основі алмазу і кубічного нітриду бора, як правило, поправки на густину повітря, на зміну густини рідини при зміні температури ігнорують, що веде до зниження точності до 0,3% [124, 125]. Крім того, при спіканні порошків КНБ і алмазу, особливо на початкових стадіях, зразки мають відкриту пористість на рівні 6-8%, при збільшенні часу спікання відкрита пористість становить біля 2%, причому подальше збільшення часу спікання не приводить до її зниження при здійсненні спікання в апараті високого тиску традиційним способом [95, 124]. Наявність у зразках відкритої пористості веде до того, що при зануренні зразка в рідину остання заповнює відкриті пори, чим вноситься істотна похибка в значення густини спеченого тіла. Тому судити по таким даним про кінетику усадки некоректно. Для виключення проникнення рідини в пори зразки просочують розплавленим парафіном [124] або покривають вазеліном [126], що збільшує час підготовки зразків до експериментів (при просоченні парафіном) або вносить додаткові похибки у визначення маси зразку (при покритті вазеліном, тому що вазелін прилипає до поверхонь пінцета, чашок терезів і т.д.).

Інформативним для визначення пористої структури полікристалів є метод ртутної порометрії [127], який дає інформацію про величину відкритої пористості в зразку, а також про розподіл відкритих пор за розмірами в межах 0,06 – 10 мкм. При об’ємі досліджуваної партії 1 - 1,5 см3, точність вимірювання густини і пористості для полікристалів алмазу і КНБ становила 0,5% [124]. Метод дозволяє також вимірювати питому поверхню порошків і пористих зразків [128].

Досить точно можна визначати густину компактних зразків, які мають правильну форму (циліндр, куб, призма). Для циліндричних зразків полікристалічного нітриду бору діаметром 7-30 мм і висотою 3-6 мм точність вимірювання густини становила (0,001-0,01 г/см3) (0,3-0,03%)

В [129] запропоновано експрес-методику визначення густини спечених полікристалів алмазу і кубічного нітриду бора будь-якої форми, суть якої в тому, що зразок запресовується в графіт в циліндричній пресформі, визначені маса зразка, комбінованого зразка (зразка, запресованого в графіт) і густина пресованого графіту використовуються для обчислення густини зразка. Точність визначення густини до 1%.

Рентгенівська густина кубічного нітриду бора дорівнює 3,49 г/см3 [107]. Густина полікристалічного КНБ, одержаного спіканням порошків BNсф, в значній мірі залежить від структури і фазового складу полікристалу, що визначаються умовами його одержання.

Основні технологічні чинники, що мають визначальний вплив на густину полікристалів КНБ - це тиск, температура і тривалість спікання, а також зернистість і реальна структура вихідних порошків КНБ.

В промислових умовах, як правило, спікають порошки кубічного нітриду бора з різними добавками, що дозволяють одержувати при більш низьких параметрах спікання композити з задовільними властивостями.

В табл. 3.1-3.3 представлені залежності густини для полікристалів, спечених з мікропорошків КНБ марок КМ 5/3 і КМ 60/40 без добавок від технологічних параметрів спікання: тиску, температури тривалості спікання. Вимірювання густини проводилось методом гідростатичного зважування в спирті та методом ртутної порометрії.

В табл. 3.4 показана залежність густини композитів КНБ від тиску спікання для випадку реакційного спікання кубічного нітриду бору з алюмінієм.

Таблиця 3.1

Густина полікристалів КНБ в залежності від тиску і температури спікання

Т, К |

КМ 5/3 |

|||||

р, ГПа |

||||||

2,5 |

4,2 |

7,7 |

||||

Густина, |

||||||

г/см3 |

% |

г/см3 |

% |

г/см3 |

% |

|

300 |

2,10 |

60,2 |

2,31 |

66,2 |

2,58 |

73,9 |

750 |

2,50 |

71,6 |

2,61 |

74,8 |

2,77 |

79,4 |

1000 |

2,60 |

74,5 |

2,73 |

78,2 |

2,87 |

82,2 |

1200 |

2,69 |

77,1 |

2,84 |

81,4 |

2,96 |

84,8 |

1350 |

2,79 |

79,9 |

2,95 |

84,5 |

3,07 |

88,0 |

1750 |

|

|

3,08 |

88,3 |

3,24 |

92,8 |

2000 |

|

|

|

|

3,31 |

94,8 |

2300 |

|

|

|

|

3,38 |

96,8 |

2800 |

|

|

|

|

3,40 |

97,4 |

|

КМ 60/40 |

|||||

300 |

2,44 |

69,9 |

2,59 |

74,2 |

2,90 |

83,1 |

750 |

2,91 |

83,4 |

2,98 |

85,4 |

2,99 |

85,7 |

1000 |

2,95 |

84,5 |

3,05 |

87,4 |

3,14 |

90,0 |

1200 |

2,99 |

85,7 |

3,09 |

88,5 |

3,19 |

91,4 |

1350 |

3,02 |

86,5 |

3,12 |

89,4 |

3,24 |

92,8 |

1750 |

|

|

3,17 |

90,8 |

3,29 |

94,3 |

2000 |

|

|

|

|

3,35 |

96,0 |

2300 |

|

|

|

|

3,39 |

97,1 |

2800 |

|

|

|

|

3,41 |

97,7 |

Таблиця 3.2

Густина полікристалів КНБ, спечених з порошку КМ 7/5 при тиску 7,7 ГПа, температурі 1750 К і різних тривалостях нагріву

, c |

0 |

5 |

10 |

30 |

90 |

180 |

300 |

600 |

|

КМ 5/3 |

, г/см3 |

2,58 |

3,06 |

3,12 |

3,17 |

3,24 |

3,25 |

3,26 |

3,26 |

, % |

73,9 |

87,7 |

89,4 |

90,8 |

92,8 |

93,1 |

93,4 |

93,4 |

|

Таблиця 3.3

Густина полікристалів КНБ, спечених з порошку КМ 60/40 при тиску 7,7 ГПа, температурі 1750 К і різних тривалостях нагріву

, c |

0 |

5 |

10 |

30 |

90 |

180 |

300 |

600 |

|

КМ 60/40 |

, г/см3 |

2,90 |

3,18 |

3,21 |

3,26 |

3,29 |

3,30 |

3,31 |

3,31 |

, % |

83,1 |

91,1 |

92,0 |

93,4 |

94,3 |

94,6 |

94,8 |

94,8 |

|

Таблиця 3.4

Залежність густини полікристалів КНБ від тиску спікання (Т=1750 К, КМ7/5+10%Al).

Р, ГПа |

1 |

2 |

3 |

4 |

5 |

, г/см3 |

3,270,02 |

3,310,02 |

3,340,01 |

3,360,01 |

3,370,01 |

, % |

96,2 |

97,4 |

98,2 |

98,8 |

99,1 |

З спечених заготовок виготовляли зразки в формі циліндра діаметром 14 і висотою 10 мм, з високою точністю вимірювались розміри і маса циліндричних зразків і визначалась густина з точністю 0,001 г/см3.

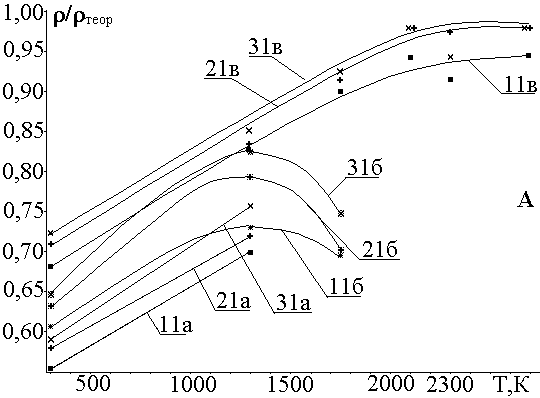

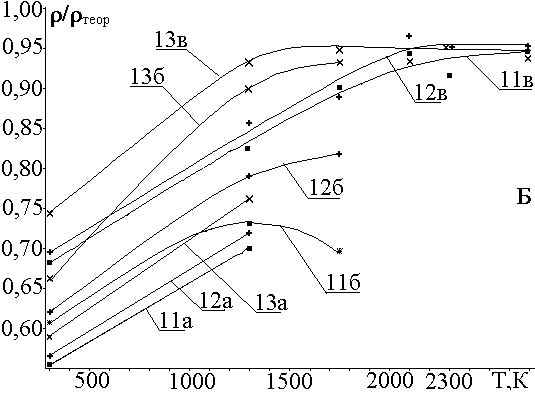

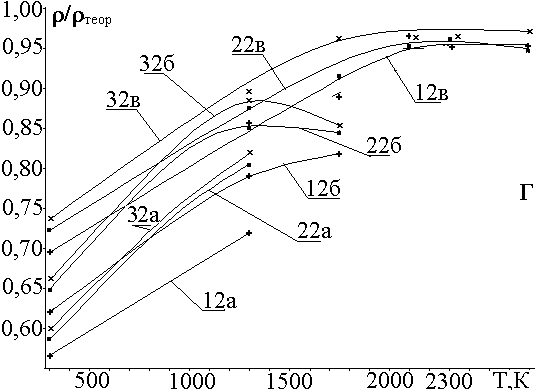

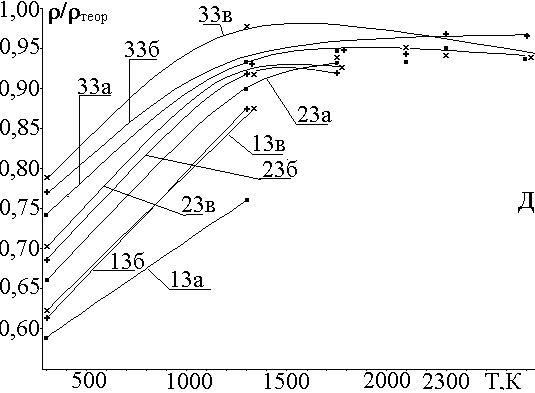

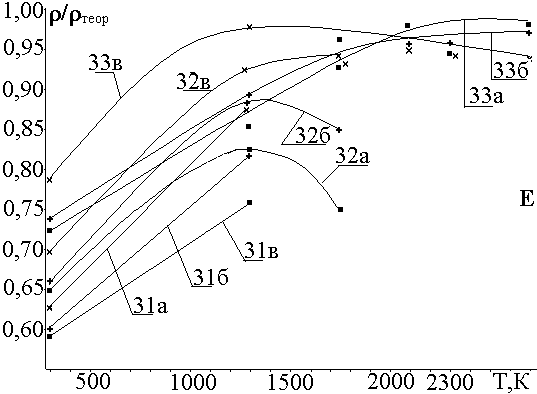

В табл. 3.5 і на рис. 3.1 показаний вплив температури спікання, тиску спікання, зернистості вихідних порошків і наявності алюмінію шихті для спікання на густину полікристалів і композитів КНБ. Зернистість вихідних порошків КНБ – 1/0, 2/1, 3/2. Густину міряли методом гідростатичного зважування в дистильованій воді, пористі зразки просочували парафіном. Точність вимірювання густини оцінювали як 0,01 г/см3.

На рис. 3.2 і 3.3 показаний вплив тривалості спікання і тиски на густину полікристалів КНБ.

Основна причина невисокої густини полікристалів, одержаних в модельних експериментах при низьких тиску, температурі, коротких тривалостях спікання - висока пористість, що може перевищувати 20%, і часткове перетворення сфалеритного BN у графітоподібний, кількість якого може перевищувати 10 мас. % [95].

При спіканні порошків КНБ без добавок максимальна густина отримана при температурі спікання 2300 – 2700 К, тиску 7,7 ГПа і склала 3,39-3,41 г/см3 (97,1-97,7%).

Реакційне спікання КНБ з алюмінієм дозволяє при більш низьких параметрах (4,2 ГПа, 1750 К) одержувати композити густиною більше 99% (див. табл. 3.3, рис. 3.3). Причини - активація ущільнення при появі рідкої фази в процесі спікання, запобігання фазовому перетворенню BNсфBNг, зв'язування газів в порах з утворенням кристалічних речовин.

Оцінимо вплив різних факторів на густину полікристалів, одержаних при спіканні порошків КНБ.

Вплив дислокацій на густину полікристалу КНБ.

Дислокацією називається лінійна недосконалість, що утворює всередині кристалу границю зони зсуву.

|

|

|

|

|

|

Рис. 3.1 Залежність густини полікристалів КНБ від р, Т – параметрів спікання, зернистості вихідного порошку КНБ, кількості алюмінію в шихті для спікання. Умови спікання: тиск 2,5 (а), 4,2 (б), 7,7 ГПа (в), шихта для спікання КМ 1/0 (11), КМ1/0+2% Al (12), КМ1/0+10% Al (13), КМ2/1 (21), КМ2/1+2% Al (22), КМ2/1+10% Al (23), КМ3/2 (31), КМ3/2+2% Al (32), КМ3/2+10% Al (33).

Таблиця 3.5