- •Характеристики апаратів високого тиску, які використовувались при виконанні досліджень

- •Характеристики елементів спорядження реакційного об’єму авт

- •Значення перепадів температур в реакційному об’ємі авт різних типів

- •Значення перепадів температур в реакційному об’ємі авт різних типів

- •Стискуваність і ктр матеріалів елементів явт

- •Характеристики вихідних порошків кнб

РОЗДІЛ 2

МЕТОДИКА ЕКСПЕРИМЕНТІВ

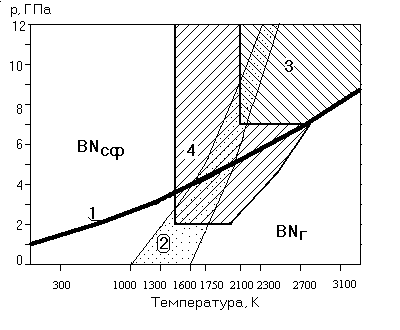

Відповідно до фазової діаграми нітриду бора, сфалеритний BN характеризується як фаза високого тиску [79].

Режими спікання порошків кубічного нітриду бора (КНБ) можна вибрати виходячи з класичних уявлень: температура спікання це (0,6 - 0,7) температури плавлення. Температура плавлення BN згідно з діаграмою стану [80] складає 3300 К (потрійна точка на діаграмі). Таким чином, температура спікання порошку КНБ повинна складати 2000-2300 К. З огляду на те, що КНБ - фаза високого тиску, для забезпечення її стабільності при температурах спікання необхідно, згідно з діаграмою стану, підтримувати тиск не нижче 7 ГПа. Такі умови можна створити тільки в твердосплавних апаратах високого тиску (АВТ), розрахованих на створення тисків до 8-10 ГПа.

Зниження температури і тиску спікання можливе в випадку активації процесів ущільнення і структуроутворення полікристалів завдяки введенню активуючих добавок в шихту для спікання, застосування реакційного спікання, спікання з участю рідкої фази.

На рис. 2.1 показано лінію рівноваги кубічної та графітоподібної фаз [81], границі термічної активації фазових переходів BNг BNсф [26, 81], а також області спікання порошків КНБ без добавок і реакційного активованого спікання [13, 30]. Як видно з рисунку – високий тиск – необхідна умова спікання.

Забезпечити високі фізико-механічні властивості полікристалів одержаних при спіканні порошків надтвердих матеріалів з активуючими добавками можна шляхом створення структур з неперервним каркасом надтвердої фази [26, 30, 42].

Етапи формування структури таких композитів подібні структуроутворенню полікристалів з чистих порошків надтвердих матеріалів [42, 82-84]. Найбільш точну і однозначну інформацію про процеси, що відбуваються при структуроутворенні полікристалів КНБ можна одержати при дослідженні спікання чистих порошків BNсф. Тому вивченню особливостей формування структури і властивостей багатокомпонентних систем на основі КНБ передував етап досліджень структуроутворення полікристалів при спіканні порошків КНБ без добавок.

Методична послідовність виконання роботи полягала в наступному:

а) освоєння АВТ і використання техніки високих тисків і температур для одержання полікристалів на основі кубічного нітриду бора;

б) використання розрахунково-експериментальних методів дослідження температурних полів, умов неізостатичності, зміни тиску в процесі спікання з метою створення конструкцій ячейок високого тиску з заданими характеристиками.;

в) використання методів визначення густини полікристалів для вивчення закономірностей ущільнення порошків кубічного нітриду бору, визначення реологічних характеристик процесу спікання, енергії активації спікання;

г) використання методів рентгенівської дифрактомертії, електронної мікроскопії, для дослідження впливу технологічних параметрів спікання на структуроутворення полікристалів при спіканні порошків КНБ без добавок, при реакційному спіканні порошків КНБ з алюмінієм, при твердофазовому спіканні порошків КНБ з добавками тугоплавких сполук, вивчення механізмів формування структури полікристалів і композитів;

д) використання методів рентгенівської дифрактометрії, електронної мікроскопії, методів визначення фізико-механічних властивостей для дослідження зв’язку властивостей полікристалів і композитів КНБ з їх структурою;

е) використання методів вимірювання фізико-механічних властивостей для визначення основних характеристик матеріалів на основі кубічного нітриду бору, об'єднаних під торговою маркою "КИБОРИТ"

2.1. Техніка високих тисків і температур

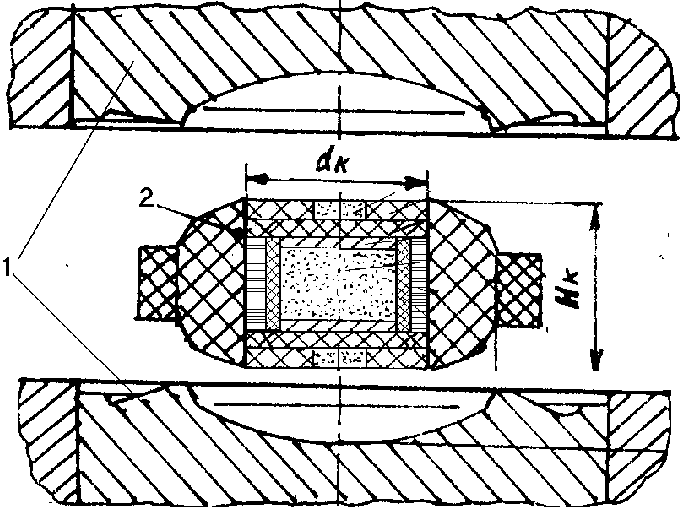

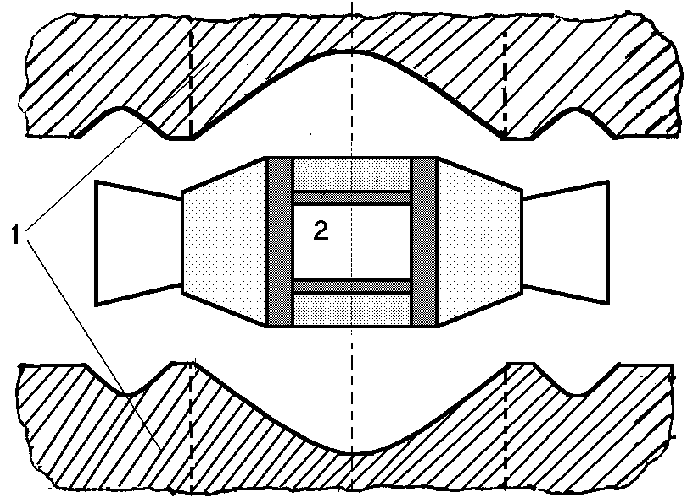

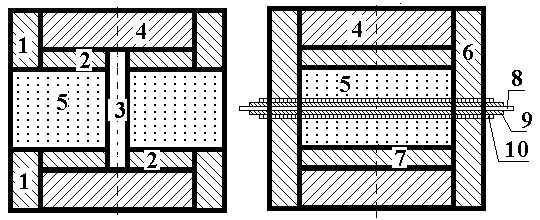

Для досягнення необхідних тисків використовувалися твердосплавні апарати високого тиску (АВТ). В світі використовуються три принципово різних конструкції АВТ: а) белт; б) багатопуансонний апарат (куб, тетраедр); в) ковадло з заглибленням [26]. В даній роботі використовувались АВТ типу ковадло з заглибленням. Є багато різновидностей даного типу апаратів, які відрізняються формою заглиблення, наявністю крім центрального заглиблення ще допоміжних заглиблень і т.д. Ми використовували АВТ з одним центральним заглибленням (далі – ковадло з заглибленням, рис. 2.2а) і з допоміжним периферійним заглибленням в вигляді тороїда, в зв’язку з цим назва даного типу апарату – тороїд (рис. 2.2б). Варіант зборки ячейки високого тиску для АВТ тороїд-20 показано на рис. 2.3.

Твердосплавні АВТ, спроможні створювати тиск до 8-10 ГПа й експлуатовані в даний час в ІНМ це апарати типу тороїд. На сьогоднішній день використовуються АВТ тороїд з діаметром лунки 13,5; 17; 20; 23; 30 і 40 мм, робочий об’єм цих апаратів відповідно 0,1; 0,4; 0,75; 1,0; 3,0; 6,3 см3. В зазначених АВТ, витримуючи умови всестороннього стиснення в робочому об’ємі при спіканні, можна надійно одержувати полікристали КНБ (за результатами численних експериментів) циліндричної форми діаметром 4,5; 7,0; 9,0; 10,0; 14,5 і 18,5 мм.

Збільшення діаметру одержуваних полікристалів можливе при заміні всестороннього стиснення в АВТ переважно осьовим, але це веде до значного зниження ефективності АВТ і збільшення ймовірності його розгерметизації при спіканні. При таких режимах експлуатації можна домогтися збільшення діаметру пластин на 15-20% і наш ряд діаметрів буде таким: 5,5; 8,5; 10,8; 12,0; 17,0 і 21,0 мм [85].

Недоліки АВТ типу тороїд - висока вартість (за рахунок використання дорогого твердого сплаву ВК6), низька стійкість (50-100 циклів навантаження), малий робочий об’єм.

|

Рис. 2.1 p, T –діаграма спікання BNсф. 1 – лінія фазової рівноваги BNг - BNсф; 2 – границі термічної активації переходів BNгBNсф, BNсфBNг; 3 – область спікання порошків BNсф без добавок; 4 – область реакційного, активованого спікання порошків BNсф

|

|

а |

б |

Рис. 2.2 Загальний вид АВТ типу ковадло з заглибленням: а – конус, спряжений зі сферою; б – тороїд.. 1 – вставка блок-матриці АВТ (а – інструментальна сталь, б – твердий сплав ВК6); 2 – ячейка високого тиску.

Як видно з приведених вище даних, максимальний діаметр полікристалів, одержаних в АВТ тороїд-40 складає 18-21 мм, при цьому треба врахувати, що для досягнення в АВТ тороїд-30 тиску 7,7 ГПа необхідно прикласти зусилля 20 МН, а для досягнення такого тиску в АВТ тороїд-40 необхідно зусилля більше 40 МН.

Для одержання полікристалів діаметром більше 16 мм можна використовувати АВТ типу ковадло з заглибленням [85], призначені для синтезу алмазу і спроможні створювати тиск до 4,5 ГПа. Проте спікання при такому тиску порошків КНБ при температурі 2100-2400 К (нижче кривої рівноваги сфалеритної і графітоподібної фаз BN) може призвести до фазового переходу BNсф.BNг, крім того зазначений тип АВТ не розрахований на такі робочі температури. Робочі параметри апарату високого тиску типу ковадло з заглибленням – тиск до 4,5 ГПа, температура – до 1750 К.

При одержанні композитів КНБ шляхом активованого реакційного спікання порошків КНБ з добавками тиск і температура спікання значно нижчі, ніж при спіканні порошків КНБ без добавок ( див. рис. 2.1), для одержання таких композитів використовувались АВТ типу ковадло з заглибленням з діаметром лунки 40, 55 і 60 мм.

В АВТ циліндричного типу (белт) робочі тиски досягають 6 ГПа, робочі температури в реакційному об’ємі АВТ можуть досягати до 2100 К.

В табл. 2.1 характеристики АВТ, які використовувались при дослідженнях, такі як матеріал вставки блок-матриці, об’єм ячейки високого тиску, робочі тиск і температуру та максимальні розміри полікристалів і композитів КНБ, які можна одержати в них.

Максимальні розміри композитів, одержаних в тороїді-20 складають 8,5 мм по діаметру і 4,5 мм по висоті, в стальному АВТ ковадло з заглибленням – до 32 мм в діаметрі і до 25 мм по висоті.

Експлуатація АВТ здійснювалася на пресових установках АС-1000 конструкції НКМЗ, що розвиває зусилля 10 МН при діаметрі плунжера 400 мм, ДО-043 конструкції Рязанського заводу пресового обладнання, що розвиває зусилля 20 МН при діаметрі плунжера 460 мм, ДАО-044 конструкції Рязанського заводу пресового обладнання, що розвиває зусилля 2500 тонн при діаметрі плунжера 520 мм.

Тиск масла в системі вимірювався зразковим манометром типу МО (клас точності 0,4). Зусилля на блок-матриці АВТ передавалося через опорні плити, через котрі також здійснювався підвід струму.

Силовий електричний ланцюг складався з системи високоточного регулятора температури ВРТ-2 в комплекті з тиристорним підсилювачем У-252 та трансформатором струму ТК‑ 25, що підключався вторинною обмоткою за допомогою шин до опорних плит. Вимірювання сили струму в ланцюзі АВТ проводилося за допомогою вимірювального трансформатора струму УТТ-6М2. Напруга знімалась безпосередньо з блок-матриць АВТ і, підвищена трансформатором АМО-4У4, вимірювалася вольтметром вимірювального комплексу К‑505. Сигнал УТТ-6М2 також вимірювався приладом К‑505. Покази ватметра в К-505 можна було легко перерахувати в дійсну потужність, що виділяється в нагрузці, по відомій величині коефіцієнтів трансформації УТТ-6М2 та АМО-4У4. Необхідна потужність струму нагріву встановлювалося за допомогою регулюючого блока Р-111 приладу ВРТ-2.

Тиск і температура – фактори, що мають визначальний вплив на формування структури та властивостей полікристалів [26, 30], тому забезпечення їх точного відтворення надзвичайно важлива методична проблема. Для цього потрібно: а) стабільний за властивостями АВТ (в процесі експлуатації АВТ відбувається зміна форми лунки та зміна електро- і теплофізичних властивостей матеріалу вставки в зоні контакту з ЯВТ); б) конструкція ЯВТ, яка забезпечувала би якнайбільш точне відтворення p,T-параметрів від досліду до досліду (в тому числі точне виконання розмірів елементів ЯВТ та властивостей матеріалів елементів ЯВТ, таких як густина, фазовий та домішковий склад) та прийнятні значення перепадів тиску та температури в робочому об’ємі.

Визначення тиску і температури в ячейці високого тиску проводились в спеціальних градуїровочних ячейках, максимально наближених до робочих ЯВТ, з допомогою традиційних методик: вимірювання тиску з допомогою датчиків тиску, таких як вісмут, селенід свинцю; температури з використанням термопар – хромель-алюмелієвої, вольфрам-ренієвої, платино-родієвих.

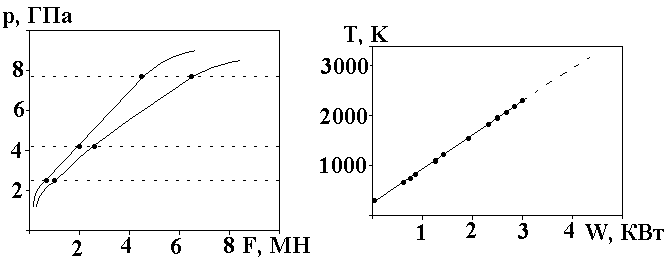

На рис. 2.4 – вид калібровочних ячейок, а на рис. 2.5 калібровочні графіки для ЯВТ тороїд-20. Точність вимірювання температури і тиску в окремому експерименті складала 0,1 ГПа і (10-50 К).

При конструюванні схем спорядження ЯВД особлива увага приділяли розподілу температури в робочому об’ємі.

2.2. Моделювання теплових полів в АВТ.

Моделювання теплових полів в АВТ тороїд-20, тороїд-30, ковадло з заглибленням-55, белт-32 і белт-40 для спікання зразків полікристалів КНБ здійснені з використанням комплексу прикладних програм Manager”, розроблених співробітниками відділу №13 ІНМ АН України Терентьєвим С.Н. і Чіпенко Г.В. [86].

Методика розрахунку полягає в послідовному розв’язанні методом кінцевих елементів стаціонарних задач електро- і теплопровідності. Складену систему рівнянь розв’язували методом ітерацій за три етапи.

Спочатку в розрахунку використовували значення електроопору і теплопровідності матеріалів АВТ і ячейки високого тиску при кімнатній температурі, при цьому одержували розподіл температур в реакційному об’ємі в нульовому наближенні. В наступних кроках враховувалася залежність електро- і теплофізичних властивостей матеріалів від температури й уточнювалося температурне поле. Електро- і теплофізичні характеристики матеріалів вводили на основі літературних даних, коректуючи їх з врахуванням накопиченого експериментального матеріалу так, щоб результати розрахунків відповідали експериментальним [85, 87].

|

Рис. 2.3 Зборка ячейки високого тиску для спікання полікристалів КНБ в АВТ тороїд-20. 1 – втулка з точеного літографського каменю; 2 – трубчатий нагрівник з графіту; 3 – шихта на основі КНБ; 4 – роздільний диск з графіту; 5 – теплоізоляційний диск з пірофіліту; 6 – пресоване кільце з літографського каменю.

|

|

а |

б |

Рис. 2.4 Схема спорядження ячейок високого тиску для калібровки АВТ по тиску (а) і температурі (б) для АВТ тороїд-20. 1, 2 – графітові секції для підведення струму; 3 – реперний метал; 4 – теплоізолюючий диск; 5 – зразок; 6 – графітовий нагрівник; 7- ізоляційний диск; 8 – термопара; 9 – танталовий чохол; 10 – трубка з оксиду алюмінію

|

|

а |

б |

Рис. 2.5 Калібровочні графіки тиску від зусилля пресу (а) та температури від потужності струму нагріву (б) для АВТ тороїд-20.

Таблиця 2.1

Характеристики апаратів високого тиску, які використовувались при виконанні досліджень

Тип АВТ |

Матеріал вставки блок-матриці |

Експлуатаційні характеристики |

Максимальні розміри Полікристалу КНБ |

|||||

Тиск, ГПа |

Темпера-тура, К |

Об’єм ЯВТ, см3 |

||||||

D, мм |

H, мм |

V, см3 |

Vп/ Vявт |

|||||

Тороїд-20 |

ВК6 |

7,7 |

2300 |

1,7 |

8,5 |

4,5 |

0,25 |

0,15 |

Тороїд-30 |

ВК6 |

7,7 |

2300 |

5,2 |

14,0 |

7,0 |

1,1 |

0,21 |

КЗ-40 |

Інструментальна сталь |

4,2 |

1750 |

16 |

16,0 |

10,0 |

2,0 |

0,13 |

КЗ-55 |

-“- |

4,2 |

1750 |

43 |

27,0 |

15,0 |

8,5 |

0,20 |

КЗ-60 |

-“- |

4,2 |

1750 |

58 |

32,0 |

17,0 |

13,5 |

0,23 |

КЗ-55е |

-“- |

4,2 |

1750 |

67 |

27,0 |

25,0 |

14,5 |

0,22 |

В табл. 2.2 подані значення електроопору і теплопровідності для матеріалів елементів ЯВТ. При розв’язуванні системи рівнянь крайові умови задавали на підставі експериментів: напруга, що підводилась до блок-матриць, і температура на їхній зовнішній поверхні в кількох точках по радіусу і висоті АВТ. Вимірювання температур здійснювали термопарами.

Для одержання полікристалів КНБ діаметром 7-11 мм використовувався АВТ тороїд з діаметром лунки 20 мм.

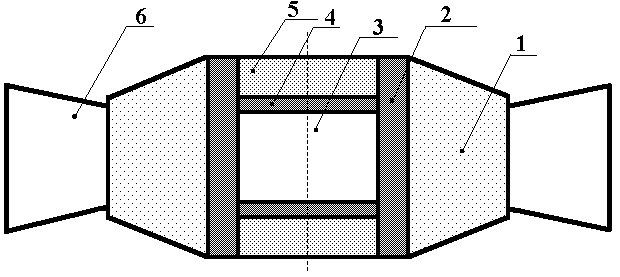

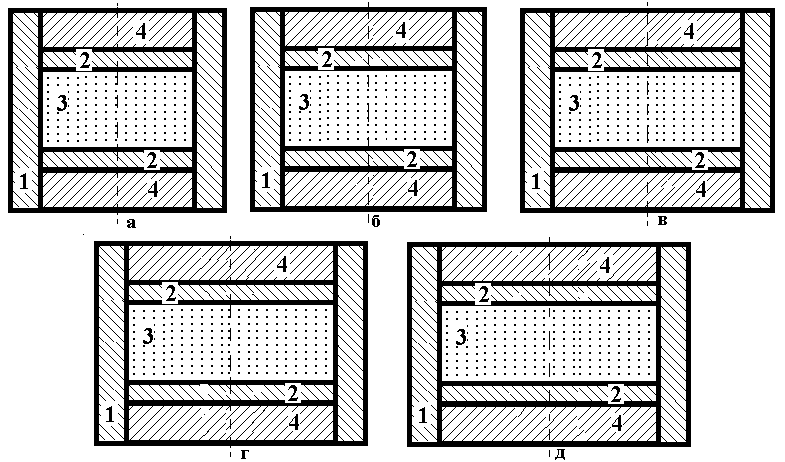

На рис. 2.6 показані схеми спорядження АВТ тороїд-20 (див. рис. 2,2, б) для різних діаметрів трубчастого нагрівника і відповідно виготовленого полікристалу КНБ, в табл. 2.3 дана характеристика елементів спорядження для схем, показаних на рис. 2.6.

На рис. 2.7 показане температурне поле в АВТ тороїд-20 для схеми спорядження (див. рис. 2.7, а) з інтервалом між ізотермами в АВТ 100 К (рис. 2.7,а) і в реакційному об’ємі 10 К (рис. 2.7,б), температура в центрі робочого об’єму становила 2000 0С.

В табл. 2.4, 2.5 приведені абсолютні і відносні перепади температури в реакційному об’ємі АВТ для різних схем спорядження. Аналіз розподілу температури в реакційному об’ємі АВТ тороїд-20 показує, що збільшення діаметру трубчастого нагрівника і відповідно одержуваного полікристалу приводить до росту градієнтів температури як по діаметру так і по висоті зразка. Так, при спіканні полікристалів в тороїді-20 із збільшенням діаметра трубчастого графітового нагрівника з 9 до 13 мм перепад температури при цьому по висоті зразка змінюється від 120 до 310 К, а в розрахунку на 1 мм висоти зразка з 48 до 124 К/мм. Тому збільшення діаметра нагрівника (і відповідно композиту КНБ) веде до збільшення перепадів температури спікання в робочому об’ємі АВТ і як наслідок до збільшення неоднорідності властивостей композиту [88, 89].

Як видно з табл. 2.4, в АВТ тороїд-20 максимальний діаметр одержуваних композитів складає 11,2 мм.

Таблиця 2.2

Теплопровідність та електроопір матеріалів елементів спорядження ячейки високого тиску.

Матеріал |

Характеристика |

Значення |

Графіт МГ ОСЧ |

, Омм , Вт/(мК) |

6,0210-6+ 3,5810-9Т-6,6710-13Т2 38,8 - 2,3610-2Т + 3,9810-6Т2 |

ВК-6 |

, Омм , Вт/(мК) |

1,3910-7+ 9,5610-10Т-1,6010-13Т2 34,6 + 1,3910-2Т - 3,2010-6Т2 |

Шихта з КНБ |

, Омм , Вт/(мК) |

105 60 |

Пірофіліт |

, Омм , Вт/(мК) |

1 1 |

Літографський камінь |

, Омм , Вт/(мК) |

1 1,9 |

Графіт 40%, пірофіліт 60% |

, Омм , Вт/(мК) |

3,44210-6+ 2,0410-9Т+3,9410-15Т2 19,3 - 1,1710-2Т + 1,9710-6Т2 |

Сталь 45 |

, Омм , Вт/(мК) |

9,1010-8+ 5,0010-10Т+8,8510-13Т2 41,5 - 1,9310-2Т + 2,5210-6Т2 |

Графіт ГМЗ |

, Омм , Вт/(мК) |

6,87 10-6+ 4,09 10-9 Т-7,63 10-13 Т2 38,8 – 2,36 10-2 Т + 3,98 10-6 Т2 |

Пірофіліт-1 |

, Омм , Вт/(мК) |

1 2 |

Графіт 50%, катлініт 50% |

, Омм , Вт/(мК) |

6,81 10-6+ 4,20 10-9 Т-4,74 10-14 Т2 13,0 – 8,01 10-3 Т + 1,37 10-6 Т2 |

Молібден |

, Омм , Вт/(мК) |

7,12 10-6+ 4,13 10-10 Т-4,64 10-14 Т2 108,7 - 2,41 10-2 Т – 2,70 10-7 Т2 |

Графіт 20%, катлініт 80% |

, Омм , Вт/(мК) |

3,31 10-4 38,7 – 2,36 10-2 Т + 3,98 10-6 Т2 |

|

Рис. 2.6 Схема спорядження робочого об’єму ячейки високого тиску АВТ тороїд-20 для випадку використання трубчатого графітового нагрівника з внутрішнім діаметром 9 (а), 10 (б), 11 (в), 12 (г) і 13 мм (д). Елементи спорядження: 1 – трубчатий графітовий нагрівник; 2 – графітовий диск; 3 – шихта на основі КНБ; 4 – теплоізоляційний пірофілітовий диск.

Таблиця 2.3