- •3Классификация и устройство токарных станков

- •3. Главный привод станка. Механизм и коробка подач

- •4. Суппорт, фартук, задняя бабка и система смазывания станка

- •7.Контроль деталей.

- •1, 2 И 3 — винты; 4, 5 — измерительные головки; 6 — опорная поверхность; пр и не — соответственно проходной и непроходной размеры

- •5Обработка цилиндрических отверстий Сверление и рассверливание.

- •1.Способы обработки фасонных поверхностей.

- •Обработка проходными резцами.

- •Обработка фасонными резцами.

- •Тема 10: Фрезерование плоских поверхностей.

- •Тема 11: Фрезерование уступов, пазов, канавок.

- •Тема 12: Фрезерование фасонных поверхностей.

- •Тема 14: Фрезерование с помощью делительной головки.

- •Тема 15: Ознакомление с работой шлифовальных станков.

- •Тема 16: Ознакомление с работой строгальных станков.

- •Тема 17: Ознакомление с работой станков с чпу и программными устройствами.

1.Способы обработки фасонных поверхностей.

Обрабатываемые поверхности деталей относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

Фасонные поверхности могут быть получены на токарных станках различными способами: сочетаниями поперечной и продольной подач резца относительно заготовки фасонными резцами, профиль которых соответствует профилю готовой детали; поперечной и продольной подачами резца относительно заготовки с использованием приспособлений и копирных устройств, позволяющих обработать поверхность детали по заданному профилю, позволяющим использовать достоинства различных способов для повышения точности и производительности токарной обработки фасонных поверхностей. Обрабатываемые фасонных поверхности могут быть наружным! и внутренними.

Рис. 4.41. Обработка фасонных поверхностей по копиру:

1 — резец; 2 — рукоятка; 3 — тяга; 4 — палец; 5 — копир

Фасонные поверхности, в том числе hi длинных деталях, обрабатывают остроко- нечными быстрорежущими и твердосплавными проходными резцами в том случае, если заданный профиль получает ся с помощью шаблона, копира, приспособлений и т. п. При обработке галтеле и канавок радиусом 20мм на стальных и чугунных деталях применяют резцы, режущая часть которых выполнен! по профилю обрабатываемой галтел или канавки . При обработке галтелей и канавок 20 мм режущую часть резцов выполняют с радиусом скругления, равным (1,5—2) R. Обработку в этом случае ведут продольной и поперечной подачами.

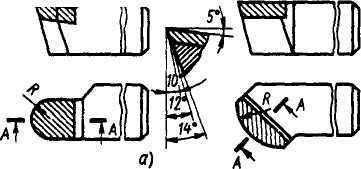

Для повышения производительное?! обработки фасонных поверхностей сложного профиля применяют фасонные резцы , рабочая част которых может быть выполнена из быстро режущей стали или твердого сплава а державка из конструкционной стали которая соединяется с режущей частью

Фасонные резцы: а — цельный, б — с механическим креплением режущей части, в — дисковый

Обработка проходными резцами.

Обработка фасонной поверхности детали может быть выполнена при одновременной продольной поперечной подаче остроконечного проходного резца. При выборе резца следует обратить внимание на то, чтобыформа его вершины и расположение режущих кромок позволяли обработать фасонную поверхность детали с заданными углами наклона и радиусами.Для приобретения навыка перемещения вручную резца по заданной траектории при одновременной продольной и поперечной подаче следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах закрепляют готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением

Обработка фасонными резцами.

Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы (рис. 9.6). Профиль режущей кромки этих резцов полностью совпадает с профилем обрабатываемой поверхности и поэтому передняя поверхность резца должна устанавливаться точно на линии центров станка. Для сохранения обрабатываемого профиля фасонные резцы затачивают по передней поверхности. Это нужно учитывать при установке резцов. В горизонтальной плоскости резец должен быть перпендикулярен к линии центров станка, правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим — к боковой поверхности резца. При этом между угольником и резцом должен быть равномерный просвет.

Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля. Передней поверхностью призматического фасонного резца служит торец призмы, а задний угол а образуется наклонным положением резца в державке.

Для сохранения обрабатываемого профиля фасонные резцы затачивают по передней поверхности. Это нужно учитывать при установке резцов. В горизонтальной плоскости резец должен быть перпендикулярен к линии центров станка, правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим — к боковой поверхности резца. При этом между угольником и резцом должен быть равномерный просвет.

4.Контроль фасонных поверхностей.

Контроль фасонных поверхностей выполняют шаблоном или совмещением увеличенного профиля фасонной поверхности детали с ее проецируемым чертежным брожением на экране. Причины отклонения фактического профиля детали: внешность профиля резца или погрешность установки, а также деформации заготовки, которые вызваны чрезмерно большие подачами.

8Нарезание резьбы.

1.Общие сведения о резьбе.

В ершина

резца при перемещении с постоянной

скоростью подачи вдоль вращающейся

заготовки, врезаясь, оставляет на ее

поверхности винтовую линию (рис. 4.42).

ершина

резца при перемещении с постоянной

скоростью подачи вдоль вращающейся

заготовки, врезаясь, оставляет на ее

поверхности винтовую линию (рис. 4.42).

Рис. 4.42. Схема нарезания наружной резьбы:

а — схема движения инструмента и заготовки; б — нарезание однозаходной резьбы резцом

Нарезание на резьбы резцами.

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.

Р езьбы

треугольного профиля нарезают резцами

с углом в плане при вершине е = 60° ± 10'

для метрической резьбы и е = 55° ± 10' для

дюймовой резьбы. Учитывая погрешности

перемещения суппорта, которые могут

привести к увеличению угла резьбы,

иногда применяют резцы с углом е = 59°30'.

Вершина резца может быть скругленной

или с фаской (в соответствии с формой

впадины нарезаемой резьбы).

езьбы

треугольного профиля нарезают резцами

с углом в плане при вершине е = 60° ± 10'

для метрической резьбы и е = 55° ± 10' для

дюймовой резьбы. Учитывая погрешности

перемещения суппорта, которые могут

привести к увеличению угла резьбы,

иногда применяют резцы с углом е = 59°30'.

Вершина резца может быть скругленной

или с фаской (в соответствии с формой

впадины нарезаемой резьбы).

Рис. 4.45. Упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке:

1 — заготовка; 2 — суппорт; 3 — ходовой винт; М — электродвигатель; d\, d2 — диаметры шкивов; Р — шаг ходового винта; z1..., z10 — шестерни; п — частота вращения заготовки; Ds — направление движения подачи

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14... 0,28 мм, диаметром до 48 мм — 0,17...0,34 мм, диаметром до 80 мм — 0,2...0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05...0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1 ...0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3... 6, а чистовых — 3.

Нарезание плашками и метчиками.

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6... 10 мм эта разница составляет 0,1...0,2 мм, диаметром 11... ... 18 мм — 0,12...0,24 мм, диаметром 20...30 мм — 0,14...0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3...4 м/мин, для чугунных — 2...3 м/мин и для латунных — 10... 15 м/мин.

Накатывание резьбы.

Обработка резьбы накатыванием осуществляется копированием профиля накатного инструмента за счет его вдавливания в металл заготовки. На токарных, токарно-револьверных станках и автоматах производят накатывание резьбы диаметром от 5 до 25 мм одним роликом. Резьбу накатывают при вращении заготовки / в патроне или цанге с поступательным перемещением суппорта станка вместе с накатником 3, в который вмонтирован ролик 2. При этом необходимо следить за деформацией заготовки под действием односторонней радиальной силы.

Резьбонакатные головки по принципу работы не отличаются от резьбонарезных головок. Накатывание резьбы производится, как правило, при самозатягивании головки, поэтому осевая подача инструмента на заготовку необходима только в начальный период, пока ролики не захватят заготовку. При накатывании поверхность резьбы получается с уплотненными слоями и без микронеровностей, характерных для обработки резанием, что повышает прочность резьбы детали. Резьбы можно накатывать на заготовках из различных материалов, относительное удлинение которых 6^12%. При накатывании резьб рекомендуется применять смазочноохлаждающие жидкости (эмульсию или масло).

Рис. 10.25. Схема накатывания резьбы роликом

Для получения резьбы способом пластической деформации на внутренней Поверхности применяют раскатники (рис. 10.27). Раскатчик имеет заборную часть с конической резьбой длиной /,=ЗР для глухих и /1=(10-ь20)Р для сквозных отверстий. Калибрующая часть выполнена с цилиндрической резьбой длиной /г = (5ч-~8)Р- По всей рабочей части раскатника выполнена огранка К = 0,2-=-0,6 мм для уменьшения сил трения. В процессе работы раскатник вращается относительно детали с принудительной подачей вдоль оси.

Контроль резьбы.

Контроль резьбы. Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету /. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 4.46. Резьбовой шаблон: 1 — кассета; 2 — пластина

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

9 Ознакомление с устройством фрезерных станков.

1. Понятие фрезерования. Виды работ, выполняемые на фрезерных станках

Фрезерование- это процесс обрапботки деталей путем снятия стружки с помощью инструмента (фрез) на фрезерных станках

2.Основные типы фрезерных станков и их обозначение.

На машиностроительных предприятиях фрезерные работы выполняют на консольно-фрезерных, вертикально-фрезерных с кресловым столом, фрезерных непрерывного действия, копировально-фрезерных, шпоночнофрезерных специальных и специализированных станках. Наиболее универсальными и широко распространенными учебных мастерских техникумов являются консольно-фрезерные станки, которые в зависимости от расположен шпинделя делятся на: горизонталь; фрезерные (с неповоротным столе моделей 6М80Г, 6Р81Г, 6Р82Г; горизонтально-фрезерные поворотным столом (универсальны. 6Н81, 6Р82, 6Р830; вертикально-фрезерные 6М10, 6Р12, 6Р13 ,широкоуниверсальные 6П80Ш, 6Р810. -6Р82Ш.

3.Устройство и основные узлы фрезерных станков.

Станина установленная на основании станка, служит для крепления узлов и механизмов станка. Некоторые узлы станка, такие, как коробка скоростей, шпиндель, механизм подачи движения коробке подач, расположены внутри станины, другие узлы станка — консоль, стол, хобот (у горизонтально-фрезерных станков), насос ля подачи охлаждающей жидкости — находятся на наружных поверхностях станины. На передней стенке станины имеются вертикальные направляющие ля консоли, выполненные в виде ласточкина хвоста, а наверху — горизонтальные направляющие для хобота. Консольно-фрезерные станки имеют отдельные двигатели для привода коробки скоростей и коробки подач. Хобот 7 имеется у горизонтально- и вертикально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен с различным вылетом. Для увеличения жесткости при обработке тяжелых заготовок и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью.

Консоль 3 представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Снизу она поддерживается стойкой, в которую вставлен телескопический винт подъема и опускания консоли.

Салазки 4 являются промежуточным звеном между консолью и столом станка..

Стол 5 по направляющим салазок перемещается в продольном направлении. На столе укрепляют заготовки, зажимные, делительные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы..

Шпиндель 6, получающий движение от коробки скоростей, служит для вращения режущего инструмента. Передний конец шпинделя имеет внутренний конус, в который вставляется фрезерная оправка с фрезой или непосредственно хвостовик торцовой фрезы.

Коробка скоростей, расположенная в станине 2 станка, предназначена для передачи вращения от электродвигателя шпинделю станка и изменения частоты вращения последнего в соответствии с требуемой скоростью главного движения резания. Частота вращения шпинделя изменяется путем переключения подвижных зубчатых колес и блоков, расположенных на нескольких валах коробки скоростей и шпинделе, а также упругих муфт, включающих ту или иную пару зубчатых колес.

Хобот 7 с серьгами 8 служит для поддержания оправки с закрепленной на ней фрезой. Вылет хобота на требуемую длину осуществляют поворотом рукоятки торцового ключа. Для установки в шпиндель станка оправки с фрезой серьгу снимают с направляющих хобота.

Вертикальный консольно-фрезерный станок в отличие от горизонтального имеет вертикально расположенный шпиндель с поворотной головкой 9, которая может поворачиваться в вертикальной плоскости на угол 45с в обе стороны. Назначение узлов и органов управления такое как и у горизонтально-фрезерных ста ков. Основной отличительной особенностью этих станков является отсутствие хобота.