- •3Классификация и устройство токарных станков

- •3. Главный привод станка. Механизм и коробка подач

- •4. Суппорт, фартук, задняя бабка и система смазывания станка

- •7.Контроль деталей.

- •1, 2 И 3 — винты; 4, 5 — измерительные головки; 6 — опорная поверхность; пр и не — соответственно проходной и непроходной размеры

- •5Обработка цилиндрических отверстий Сверление и рассверливание.

- •1.Способы обработки фасонных поверхностей.

- •Обработка проходными резцами.

- •Обработка фасонными резцами.

- •Тема 10: Фрезерование плоских поверхностей.

- •Тема 11: Фрезерование уступов, пазов, канавок.

- •Тема 12: Фрезерование фасонных поверхностей.

- •Тема 14: Фрезерование с помощью делительной головки.

- •Тема 15: Ознакомление с работой шлифовальных станков.

- •Тема 16: Ознакомление с работой строгальных станков.

- •Тема 17: Ознакомление с работой станков с чпу и программными устройствами.

Введения.

1.Металлорежущие станки, их назначение и классификация.

Металлорежущим станком (или более общо — станком) называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, взаимным расположением и шероховатостью поверхностей. На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущие станки» устаревает и становится условным. Заготовкой называют предмет труда, из которого изменением формы, размеров и свойств поверхности изготовляют деталь. Последняя представляет собой продукт труда — изделие, предназначенное для реализации (в основном производстве) или собственных нужд предприятия (во вспомогательном производстве).

По степени универсальности различают универсальные, специализированные и специальные станки.

Универсальные станки (или станки общего назначения) используют для обработки деталей широкой номенклатуры, ограниченной лишь предельными габаритами, набором инструмента и технологическими операциями.

Специализированные станки используют для обработки однотипных деталей (труб, муфт, коленчатых валов и крепежных деталей) в определенном диапазоне размеров.

Специальные станки применяют для обработки одной определенной детали, реже — нескольких однотипных деталей.

Специализированные и специальные станки используют в основном в крупносерийном и массовом производствах.

По степени точности обработки станки делят на пять классов:

нормальной точности (Н); к этому классу относят большинство универсальных станков;

повышенной точности (П); при изготовлении станков этого класса на базе станков нормальной точности предъявляют повышенные требования к точности обработки ответственных деталей, качеству сборки и регулировки станка;

высокой точности (В), достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулировки станка в целом;

особо высокой точности (А), при изготовлении которых предъявляют еще более жесткие требования, чем при изготовлении станков класса В;

особо точные (С) станки, или мастер-станки.

По степени автоматизации различают механизированные и автоматизированные станки (автоматы и полуавтоматы).

Механизированный станок имеет одну автоматизированную операцию, например зажим заготовки или подачу инструмента.

Автомат, осуществляя обработку, производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, подналаживает станок, т.е. регулирует его для восстановления достигнутых при наладке точности взаимного расположения инструмента и заготовки, качества обрабатываемой детали. (Под циклом понимают промежуток времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых деталей.)

Полуавтомат — станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего. Например, рабочий должен снять деталь и установить новую заготовку, а затем включить станок для автоматической работы в следующем цикле.

По расположению шпинделя станки делятся на горизонтальные, вертикальные, наклонные и комбинированные.

В зависимости от массы различают легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10 т) станки, среди которых можно выделить особо тяжелые, или уникальные (более 100 т).

2.Назначение и классификация режущего и контрольно-измерительного инструмента.

При работе на токарных станках используют различные режущие инструменты: резцы, сверла, развертки, метчики, плашки, фасонный инструмент и др.

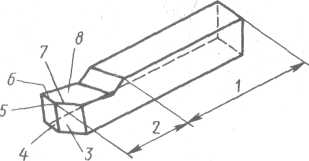

Токарные резцы. Резец состоит из головки 2 (рабочей части) и стержня 1, служащего для закрепления резца (рис. 1.4). Передней поверхностью 8 резца называют поверхность, по которой сходит стружка. Задние (главная 3 и вспомогательная 4) поверхности обращены к обрабатываемой заготовке. Главная режущая кромка 7 выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка 6 образуется пересечением передней и вспомогательной задней поверхностей. Место пересечения главной и вспомогательной режущих кромок называют вершиной 5 резца.

Ðèñ. 1.4. Элементы резца

Резцы классифицируют:

п

о

направлению подачи — на правые 2 и

левые 1. Правые резцы на токарном

станке работают при подаче справа

налево, т. е. перемещаются к передней

бабке станка (рис.

1.7, а, б);

о

направлению подачи — на правые 2 и

левые 1. Правые резцы на токарном

станке работают при подаче справа

налево, т. е. перемещаются к передней

бабке станка (рис.

1.7, а, б);

Ðèñ. 1.7. Резцы:

1 — левые, 2 — правые; а — прямые, б — отогнутые, в — оттянутые

по конструкции головки — на прямые, отогнутые и оттянутые (см. рис. 1.7, а — в);

по роду материала — из быстрорежущей стали, твердого сплава и т. д.;

по способу изготовления — на цельные и составные. При использовании дорогостоящих режущих материалов резцы изготовляют составными: головку — из инструментального материала, а стержень — из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

по сечению стержня — на прямоугольные, круглые и квадратные;

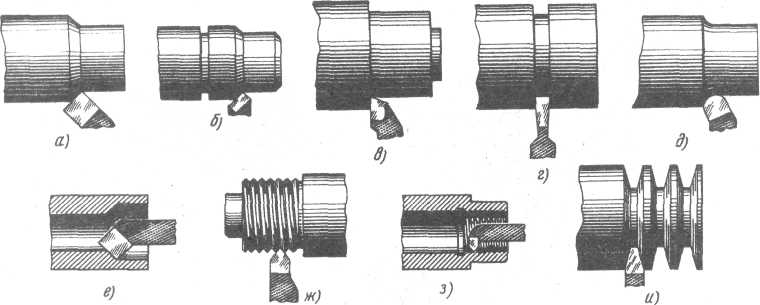

по виду обработки — на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. (рис. 1.8).

Ðèñ. 1.8. Токарные резцы для различных видов обработки:

А — наружное обтачивание проходным отогнутым резцом, б — наружное обтачивание прямым проходным резцом, в — обтачивание с подрезанием уступа под прямым углом, г — прорезание канавки, д — обтачивание радиусной галтели, е — растачивание отверстия, ж, з, и — нарезание резьбы наружной, внутренней и специальной

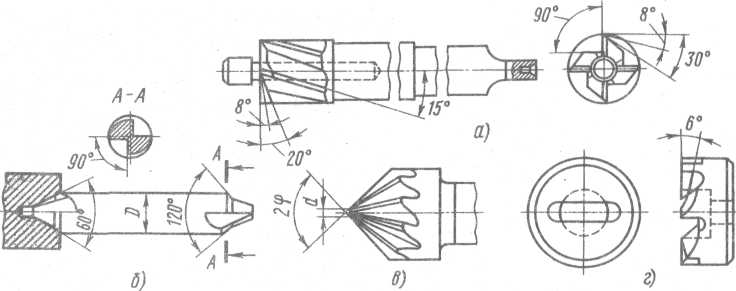

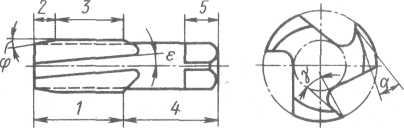

Сверла. В зависимости от конструкции и назначения различают спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и другие сверла.

Наиболее

распространены спиральные сверла (рис.

1.9). Они имеют две

главные режущие кромки

(рис. 1.10), образованные пересечением

передних винтовых поверхностей

канавок сверла, по которым

сходит стружка, с задними поверхностями,

обращенными к поверхности резания;

поперечную

режущую кромку

(перемычку), образованную пересечением

обеих задних п оверхностей,

и две вспомогательные режущие кромки,

образованные пересечением передних

поверхностей с поверхностью ленточки.

оверхностей,

и две вспомогательные режущие кромки,

образованные пересечением передних

поверхностей с поверхностью ленточки.

Ðèñ. 1.9. Сверла:

а — спиральное с коническим хвостовиком, б — спиральное с цилиндрическим хвостовиком, в— для глубокого сверления; 1 — рабочая часть, 2 — канавка, 3 — шейка, 4 — хвостовик, 5 — лапка, 6 перо, 7 — поводок, 8 — зажимная часть

Ленточка сверла представляет собой узкую полоску на его цилиндрической поверхности, расположенную вдоль винтовой канавки, предназначенную для направления сверла при резании.

Ð èñ.

1.10. Геометрия

спирального сверла:

èñ.

1.10. Геометрия

спирального сверла:

1— режущая кромка, 2 — передняя поверхность, 3 — задняя поверхность, 4 поперечная кромка, 5 — канавка, 6 — ленточка

З енкеры.

Зенкеры бывают цельные

(рис.

1.11)

и насадные.

Они предназначены для обработки

цилиндрических и конических отверстий

и торцов.

енкеры.

Зенкеры бывают цельные

(рис.

1.11)

и насадные.

Они предназначены для обработки

цилиндрических и конических отверстий

и торцов.

Ðèñ. 1.11. Конструкция зенкеров:

а — зенкер для цилиндрических углублений (наковка), б — зенковка, в - коническая зенковка, г — зенкер для зачистки торцовых поверхностей

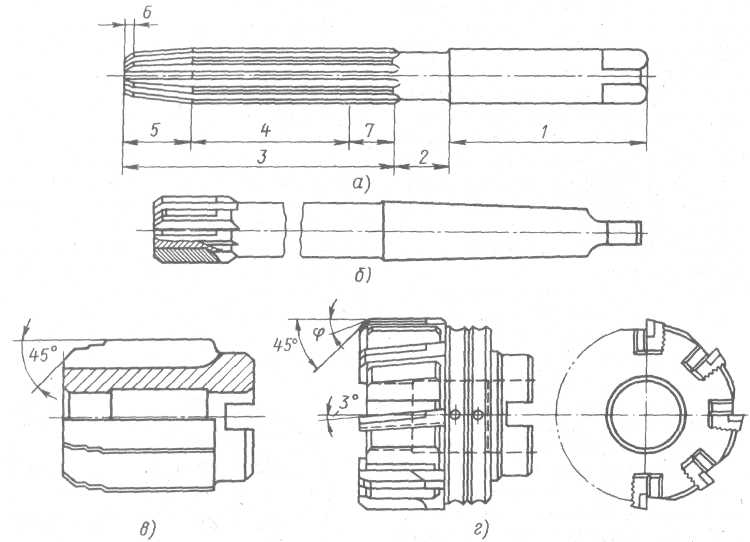

Развертки. Они предназначены для обработки отверстий, к которым предъявляют высокие требования по точности и шероховатости поверхности.

Р азличают

машинные и ручные развертки (рис.

1.14), а по форме обрабатываемого

отверстия — цилиндрические и конические.

Число зубьев развертки 6 - 16. Распределение

зубьев у разверток по окружности, как

правило, неравномерное, что обеспечивает

более высокое качество обработанной

поверхности отверстия.

азличают

машинные и ручные развертки (рис.

1.14), а по форме обрабатываемого

отверстия — цилиндрические и конические.

Число зубьев развертки 6 - 16. Распределение

зубьев у разверток по окружности, как

правило, неравномерное, что обеспечивает

более высокое качество обработанной

поверхности отверстия.

Ðèñ. 1.14. Развертки:

а — ручная цельная с цилиндрическим хвостовиком, б — машинная цельная хвостовая, в — машинная цельная насадная, г — машинная сборная со вставными ножами, оснащенными пластинками из твердого сплава; 1 — хвостовик, 2 — шейка, 3 — рабочая часть, 4 — калибрующая часть, 5 — режущая часть, 6 — направляющий конус, 7 — обратный конус

Метчики. Они предназначены для нарезания или калибрования резьбы в отверстиях (рис. 1.15). Различают метчики ручные, машинные, гаечные (для нарезания резьбы в гайках) и плашечные (для нарезания и калибрования резьбы в плашках). Ручные метчики поставляются комплектом. Комплект может состоять из 2 и 3 метчиков. Черновые метчики имеют заниженные размеры, а чистовой — полный профиль резьбы. Гаечные метчики выполняют с коротким, длинным и изогнутым хвостовиками.

Ðèñ. 1.15. Конструкция метчика:

1 — рабочая часть, 2 — заборная часть, 3 — калибрующая часть, 4 — хвостовая часть, 5 — конец хвостовика

2работы на заточных станках

Виды заочных станков

Точнльно-шлифовальные станки в зависимости от назначения и размеров шлифовальных кругов можно подразделить на три группы: малые станки с кругом диаметром 100—175 мм для заточки мелкого инструмента, средние станки с кругом дна метром 200—350 мм для заточки основные типов резцов и другого инструмента, крупные станки с кругом диаметром 400 мм и более для шлифования деталей и обдирочно-зачистных работ.

Правила и приемы работы на заточных станках

Резцы в зависимости от их конструкции и характера изнашивания затачивают по передней, задней или по обеим поверхностям. Стандартные резцы с пластинками из твердого сплава или быстрорежущей стали наиболее часто затачивают по всем режущим поверхностям. В ряде, случаен при незначительном износе резцов по передней поверхности их затачивают только по задней поверхности.

При заточке на точильно-шлнфоваль пых станках резец устанавливают на поворотный столик или подручник и вручную прижимают обрабатываемой поверхностью к шлифовальному кругу. При заточке резца по задним поверхностям столик; или подручник поворачивают на заданный задний угол и закрепляют в непосредственной близости к кругу. Резец устанавливают на столике или подручнике так, чтобы режущая кромка располагалась параллельно рабочей поверхности круга. Качество заточки зависит от квалификации рабочего, производящего заточку, и характеристик шлифовальных кругов. С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно могут возникнуть прижоги и трещины. Обычно усилие прижима не превышает 20-30Н. При увеличении продольной подачи вероятность образования трещин уменьшается.

Правила безопасности при заточке инструмента

Прежде чем приступить к заточке инструмента, необходимо убедиться в полной исправности всех механизмов и устройств заточного станка, в том числе кругов и их кожухов.

Особое внимание должно быть обращено на кожух круга. Угол раскрытия кожуха точильно-шлифовальных станков не должен превышать 90°. Причем угол раскрытия по отношению к горизонтальной линии не должен превышать 65°.

Зазор между подручником и шлифовальным кругом не должен превышать 3 мм. Подручник по высоте устанавливают так, чтобы точка касания затачиваемой поверхности инструмента с поверхностью круга находилась на уровне оси шпинделя станка или несколько выше, но не более 10мм.

Направление вращения круга должно быть таким, чтобы инструмент прижимался к подрядчику и искры, образующиеся при заточке, летели вниз. Заточку инструмента необходимо выполнять в защитных очках или при опущенном защитном экране станка.

3Классификация и устройство токарных станков

Основные типы токарных станков

Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно-винторезные, токарно-револьверные, токарно-карусельные, токарные автоматы и полуавтоматы и другие станки.

Токарно-винторезные станки предназначены для наружной и внутренней обработки, включая нарезание резьбы, единичных и малых групп деталей.

Токарно-револьверные станки предназначены для обработки малых и больших групп деталей сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента.

Токарно-карусельные станки предназначены для обработки разнообразных по форме деталей, у которых диаметр намного больше длины. Эти станки отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепится обрабатываемая деталь.

Токарные автоматы предназначены для обработки деталей из прутка, а токарные полуавтоматы — для обработки деталей из прутка и штучных заготовок.

Металлорежущие станки отечественного производства имеют цифровое обозначение моделей. Первая цифра в обозначении модели показывает, к какой технологической группе относится станок: 1 — токарные станки, 2 — сверлильные и расточные станки; 3 — шлифовальные станки и т. д. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные и 2 — многошпиндельные автоматы; 3 — токарно-револьверные станки; 5 — карусельные и т. д. Две последние цифры определяют технические параметры станка: высоту центров над станиной для токарного станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка и т. д. Наличие буквы между цифрами указывает на произведенную модернизацию станка. Буква (Н, П, В, А, С) в конце цифрового обознавается); повышенной точности — класс П; высокой точности (прецизионные) — класс В; особо высокой точности — класс А и особо точные (мастер-станки) — класс С. Например, в обозначении токарно-винторезного станка модели 16К20П цифра 1 обозначает группу токарных станков, цифра 6 — тип станка (токарно-винторезный), цифра 20 — высоту центров в см, буква К — модернизацию станка, буква П — станок повышенной точности

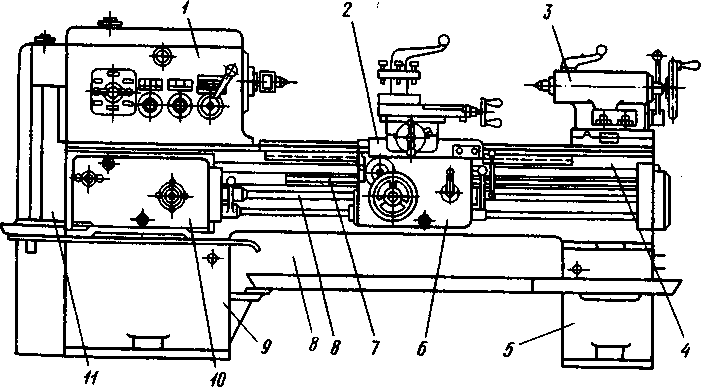

Техническими параметрами, по которым классифицируют токарно-винторезные станки (рис.1), являются наибольший диаметр обрабатываемой детали или высота центров над станиной (равная 0,5D), наибольшая длина Ь обрабатываемой детали и масса станка.

Ряд наибольших диаметров обрабатываемой детали имеет вид: 0=100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм.

По массе токарные станки делят на легкие —до 500 кг (О = 100-=-200 мм), средние — до 4 т (0 = 250-^500 мм), крупные — до 15 т (О = 630-=- 1250 мм), тяжелые — 400 т (0= 16004-4000 мм).

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах. Эти станки выпускаются с механической подачей и без нее.

На средних токарных станках выполняют 70—80 % общего объема токарных работ. Станки этой группы предназначены для выполнения чистовой и получистовой обработки, нарезания резьб. Станки имеют высокую жесткость, достаточную мощность и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с применением современных прогресси

Рис. 1. Устройство токарно-винторезного станка: передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, - ходовой винт, 8— ходовой валик, 10 — коробка подач, // — гитары сменных шестерен