- •1. Назначение и классификация станочных приспособлений.

- •2. Основные требования, предъявляемые к приспособлениям.

- •3. Основные конструктивные элементы приспособлений, их назначение.

- •4. Понятие о базировании. Классификация технологических баз.

- •5. Погрешность базирования. Причины возникновения и пути их уменьшения.

- •7.Классиф-ция установ-х эл-ов прис-ний.

- •8.Констр-ции основных плоскосных опор. Условия их применения.

- •10.Установычн-е Эл-ты присп-ний для установки заг-к по наружным цилин-м пов-м. Привести пример.

- •11. Установочные эл-ты приспособлений для устан. Заготовок по внутренним цилиндрич. Поверхностям. Привести пример.

- •13.Погрешность установки. Причины возникновения и пути их уменьшения.

- •14.Зажимные элементы приспособлений: назначение, технические требования, предъявляемое к ним.

- •15.Винтовые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •16. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

- •17, 18. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •19, 20. Клиновые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •22. Рычажные зажимы. Привести примеры, Принцип работы, конструкция, схемы действия сил.

- •23. 24 Цанги

- •25. Разжимные оправки. Привести примеры. Конструкция. Область применения.

- •26. Зажимные механизмы для многоместных приспособлений

- •27) Механизация и автоматизация зажима заготовки в приспособлениях.

- •30. Типы механизированных приводов. Область применения.

- •36 Механизмы-усилители зажима

- •37. Кондукторные втулки.

- •38. Корпуса приспособлений.

- •39. Униврсально- безналадочные.

- •40. Универсально-наладочные

- •41. Центры.

- •42. Токарные патроны общего назначения.

- •43. Оправки для токрных и шлифовальных работ.

- •44. Тиски машинные с винтовым зажимом, их назначение, конструкция и область применения.

- •45 Тиски машин. С пневмоприводом

- •48. Последовательность и этапы при проектировании станочных приспособлений.

16. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

Винтовые зажимы применяют при ручном закреплении деталей в приспособлениях, а также в приспособлениях механизированного типа и при зажиме деталей в приспособлениях-спутниках применяемых для деталей, обрабатываемых на автоматических линиях. Закрепление обрабатываемых деталей винтовыми зажимами в приспособлениях производится ключами, ручками, гайками, гайками-головками, установленными на конце винта.

Номинальный

(наружный) диаметр резьбы d=c , c-коэф.,

зависящий от типа резьбы, для метрической

резьбы с крупным шагом с=1,4; W-необходимая

сила зажима, Н;

, c-коэф.,

зависящий от типа резьбы, для метрической

резьбы с крупным шагом с=1,4; W-необходимая

сила зажима, Н;

-

допуск. напряж. растяжения (сжатия), для

винтов из стали 45 с учётом износа резьбы

=80…100МПа.

-

допуск. напряж. растяжения (сжатия), для

винтов из стали 45 с учётом износа резьбы

=80…100МПа.

d округляется до стандартного значения, обычно от М6 до М48.

Момент М на винте (гайке): М=rсрWtg( α+φ)+Мтр, rср- средний радиус резьбы, rср=0,45d; α-угол подъёма резьбы, для резьб от М8 до М52 α=3010,…1051, (αср=2030,); φ-угол трения в резьбе (φср=10030,); Мтр- момент трения на опорном торце винта или гайки Мтр = Wfrпр, rпр- приведённый радиус кольцевого торца для гаек:

rпр=[ ( D3-d3)/( D3-d3)2]/3, D-наружный диаметр кольцевого торца гайки.

При средних значениях α=2030,, φср=10030, D=1,7 d, f=0,15

Приближённо момент для гаек М=0.2Wd.

Момент открепления винтового зажима ( при φ׳>α)

М׳=rсрWtg( φ׳- α)+Мтр.

При откреплении преодолевается трение покоя, коэф. трения в резьбе (φ и f1) берётся на 30…50% больше, чем при закреплении.

Формула после преобразований:

М׳=0.25dW.

17, 18. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

Эксцентриковые зажимы. Принцип работы; конструкция, схемы действия сил. Расчёт усилия зажима.

Эти зажимы являются быстродействующими, но развивают меньшую силу зажима, чем винтовые, имеют ограниченное линейное перемещение и не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностями обрабатываемых деталей данной партии. В приспособлениях применяют круглые и криволинейные эксцентриковые зажимы.

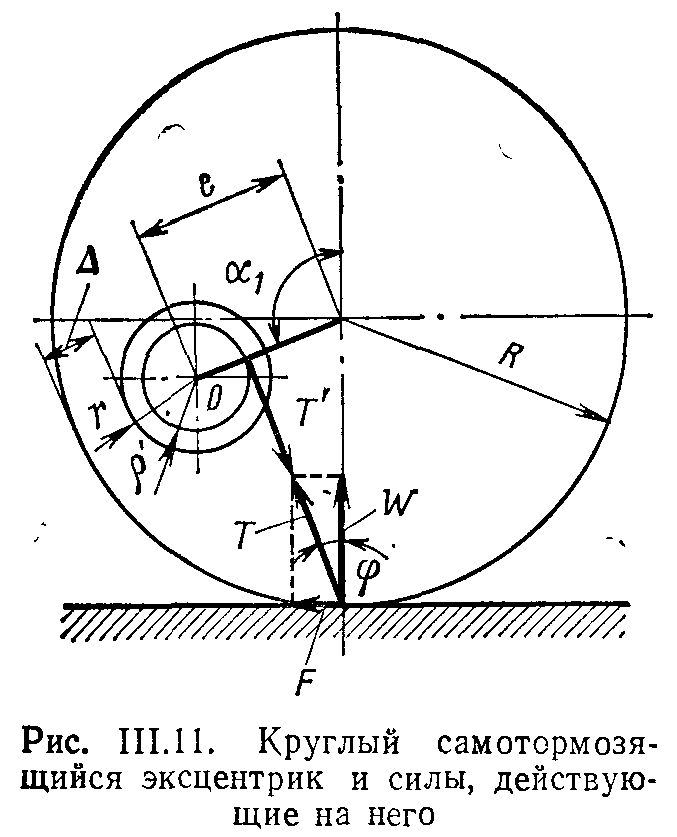

Круглый эксцентрик (рис.1) представляет собой диск или валик, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Для надежного закрепления обрабатываемой детали эксцентриковые зажимы должны быть самотормозящимися.

Круглые эксцентрики изготовляют из стали 20Х, цементируют на глубину 0,8 —1,2 мм и затем закаливают до твердости HRC 55—60. Из теоретической механики известно, что условие самоторможения двух трущихся тел φ ≥ α, где φ — угол трения; α — угол подъема, под которым происходит трение. Следовательно, если угол подъема эксцентрика α в определенном его положении не больше угла трения φ, то эксцентрик является самотормозящимся. Самотормозящиеся эксцентрики после зажима обрабатываемой детали не изменяют своего положения. Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра D к эксцентриситету е, т. е. при условии D/е > 14. Отношение D\е называют характеристикой эксцентрика.

При расчете основных размеров круглого эксцентрика необходимо иметь следующие величины; δ — допуск на размер обрабатываемой детали от ее установочной базы до места приложения силы зажима детали, мм; α1' — угол поворота рукоятки эксцентрика от ее начального положения до момента зажима детали, град; W — силу зажима обрабатываемой детали, Н (кгс).

Если нет ограничения для угла поворота α1' эксцентрика, то его эксцентриситет 2e = s1 + δ + s2 + W / j, где s1 — зазор для нормальной установки обрабатываемой детали в приспособлении под эксцентрик, мм; s2 — запас хода эксцентрика, предохраняющий его переход через мертвую точку (учитывает неточность изготовления и износ эксцентрика), мм; j ≈ 118 — жесткость зажимного устройства приспособления, МН∙м (обычно j ≈1200 кгс/см).

Отношение W/j характеризует увеличение расстояния между эксцентриком и обрабатываемой деталью вследствие упругих отжимов звеньев системы, воспринимающей усилие зажима.

Приняв s1 = 0,2 - 0,4 мм и s2=0,4 - 0,5 мм, получим формулу для определения эксцентриситета [мм]:

e = δ/2+W / (2∙j) + (0,3 – 0,5).

При ограничении угла поворота α1' эксцентрика (α1' значительно меньше 180°) эксцентриситет

e = (s1 + δ + W / j) / (1 – cos α1').

Радиус R наружной поверхности эксцентрика определяют из условия его самоторможения. Рассмотрев силы, действующие на круглый эксцентрик (см. рис. 1), найдем, что равнодействующая сила Т от сил зажима (реакции) W и силы трения F должна быть равна и направлена обратно силе реакции T ’ со стороны цапфы эксцентрика. Сила реакции T ’ находится по касательной к кругу трения радиуса ρ’. Из рисунка получим (e – ρ’) / R = sinφ.

где ρ’— радиус круга трения, мм; φ = 6 – 8 — угол трения покоя, град; R = (е— ρ’)/ sin φ, мм. При е < ρ’ Rmin = e + r + Δ, где г —радиус цапфы эксцентрика, мм; Δ —толщина перемычки, мм.

Величины ρ’ и r определяют из равенства ρ’ = f1’ r,

г де

f1

= 0,12 - 0,15 — коэффициент трения покоя в

цапфе эксцентрика.

де

f1

= 0,12 - 0,15 — коэффициент трения покоя в

цапфе эксцентрика.

Радиус цапфы эксцентрика можно определить, задаваясь ее шириной b: r = W / (2∙b∙σсм)

При

b

= 2 r

. Здесь

b

—

ширина эксцентрика в месте сопряжения

с цапфой (осью) (выбирают по конструктивным

соображениям), мм; σсм

= 14,7 - 19,6 — допустимое напряжение на

смятие, МПа (σсм

=1,5 - 2 кгс/мм2):

Для полусухих поверхностей φ =6 - 8°; f = 0,18 — 0,2. Угол поворота эксцентрика, соответствующий наименее выгодному для самоторможения эксцентрика положению, α1' = 90° + φ.

Ширина рабочей части эксцентрика B = 0,0175∙W∙E / (R∙σ2см), где W — сила зажима детали Н (кгс); E = 1,96 ∙105 — модуль упругости материала эксцентрика, МПа (Е = 2∙104 кгс/мм2); R – радиус наружной поверхности эксцентрика, мм; σсм = 5,88∙102 - допустимое напряжение на смятие, МПа (кгс/мм2); (σсм = 60 кгс/мм2),

Круглые эксцентрики имеют небольшой линейный ход и их не следует применять для зажима деталей, имеющих большой допуск на размеры детали в направлении их зажима.

Достоинство круглых эксцентриков – простота их изготовления; недостатки – изменение угла подъёма α и силы зажима W при закреплении обрабатываемых деталей с большими колебаниями размеров в направлении зажима.

Криволинейные эксцентрики при сравнении с круглыми имеют следующие преимущества: 1) большой угол поворота эксцентрика (100—150°); 2) более постоянную силу зажима обрабатываемых деталей.

Сила зажима обрабатываемой детали эксцентриковым зажимом в 3—4 раза меньше, чем винтовым, при одинаковых длине рукоятки и исходной силе.

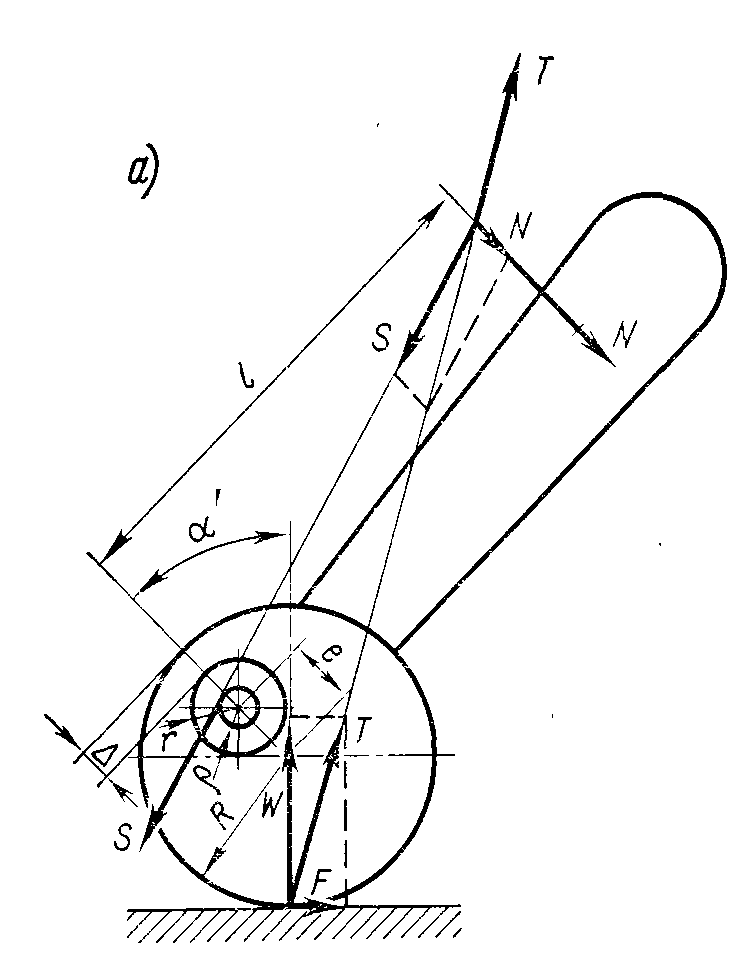

Чтобы определить зависимость между силой зажима W обрабатываемой детали и моментом на рукоятке эксцентрика после закрепления детали, рассмотрим схему, представленную на рис. 2. При зажиме обрабатываемой детали эксцентриком на него действуют три силы: сила N на рукоятке, сила реакции Т от обрабатываемой детали и сила реакции S от цапфы (оси) эксцентрика.

Под действием этих сил эксцентриковый зажим находится в равновесии. Сила реакции Т является равнодействующей силы зажима W и силы трения F. Сумма моментов всех сил, действующих относительно оси поворота эксцентрика равно нулю: N∙l – W∙e∙sin α’ – W∙f∙(R + e∙cos α’) – S∙ρ = 0,

где f – коэф. трения скольжения между поверхностью эксцентрика и обрабатываемой деталью. Сила S ≈ W.

Момент на рукоятке эксцентрика: N∙l = W∙ [R∙sin φ + ρ + e∙sin (α’ + φ)].

Из выражения R = (e-ρ)/sinφ определим e=R∙sinφ + ρ и, подставив в формулу, получим N∙l=W∙ [e+e∙sin(α’ + φ)].

Вынеся е за скобки: N∙l=W∙е [1+sin(α’ + φ)], где l — расстояние от точки приложения силы N на рукоятке эксцентрика до оси цапфы эксцентрика [N=120 - 190 H (12 – 19 кгс)]; е — эксцентриситет эксцентрика; а' — угол поворота эксцентрика при зажиме детали; φ ≈ 6° — угол трения.

Рабочий профиль криволинейных эксцентриков изготовлен по архимедовой спирали. Криволинейные эксцентрики изготовляют из сталей 35 и 45; их наружные рабочие поверхности подвергают термической обработке до твердости HRC 55—60. Основные размеры криволинейных эксцентриков нормализованы.