MU_Laboratornye_raboty_MSS

.pdf

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Машиноведение, проектирование, стандартизация и сертификация»

В.Д. ГВОЗДЕВ

ИЗМЕРЕНИЯ И КОНТРОЛЬ ЛИНЕЙНЫХ И

УГЛОВЫХ РАЗМЕРОВ

Методические указания к лабораторным работам

по дисциплине «МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ»

МОСКВА - 2013

1

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Машиноведение, проектирование, стандартизация и сертификация»

В.Д. ГВОЗДЕВ

ИЗМЕРЕНИЯ И КОНТРОЛЬ ЛИНЕЙНЫХ И УГЛОВЫХ РАЗМЕРОВ

Рекомендовано редакционно-издательским советом университета в качестве методических указаний

для студентов специальностей

190109 – «Наземные транспортно-технологические средства»

190300 – «Подвижной состав железных дорог»

221700 - «Стандартизация и метрология»

Москва - 2013

2

УДК 531.7: 531.18 Г-25

Гвоздев В.Д. Измерения и контроль линейных и угловых размеров. Методические указания. - М.: МИИТ, 2013. – 100 с.

Рассматриваются средства и методы измерений линейных и угловых размеров. Приведены справочные материалы, позволяющие осуществлять выбор средств измерений и контроль качества объектов измерений.

Для студентов высших учебных заведений, изучающих дисциплины «Метрология, стандартизация и сертификация», «Взаимозаменяемость и нормирование точности».

© МИИТ, 2013

2

Лабораторная работа № 1

Анализ заданной посадки.

Цель работы: Знакомство со стандартами Единой системы допусков и посадок (ЕСДП), усвоение их назначения и порядка применения.

Исходные положения. Значение размера детали, получаемое в результате ее изготовления, вследствие влияния различных факторов (температурные и силовые деформации, погрешности технологического оборудования, неоднородность свойств материалов и другие факторы), является случайной величиной. Вероятность получения конкретного заданного значения размера равна нулю. В этой связи, для обеспечения экономичности изготовления конструктор в технической документации задает диапазон допустимых значений для каждого размера детали, исходя из условия обеспечения качества детали и изделия, в которое входит деталь, в целом (например, вместо расчетного значения 32 мм записывают диапазон 31,9 мм – 32,1 мм). Максимальное значение размера в указанном диапазоне называют наибольшим предельным размером (обозначим Amax), минимальное значение –

наименьшим предельным размером (Amin). Разность между наибольшим и наименьшим предельными размерами называют

допуском размера – TA

TA = Amax – Amin. |

(1) |

Диапазон размеров, ограниченный наибольшим и наименьшим предельными размерами, называют полем допуска.

При изготовлении детали предельные размеры используют для определения ее годности. Деталь признается годной, если ее

действительный размер находится между предельными размерами или равен одному из них. (Действительным размером называют размер, полученный измерением с допустимой погрешностью. измерений. Допустимая погрешность измерений устанавливается стандартами или другими документами.)

В технической документации предельные размеры задают указанием номинального размера А и предельных отклонений:

3

верхнего отклонения Es(A) и нижнего отклонения Ei(A). Номинальным размером называют размер, относительно которого вычисляют предельные отклонения.

Верхним отклонением называют разность между наибольшим предельным размером и номинальным размером

Es(A) = Amax – A |

(2) |

Нижним отклонением называют разность между наименьшим предельным размером и номинальным

Ei(A) = Amin – A |

(3) |

При известных предельных отклонениях допуск размера может быть вычислен по формуле

TA = Amax – Amin = Es(A) – Ei(A) |

(4) |

На чертеже вместо предельных размеров Amax = 58,06 мм и Amin

=58,02 мм, например, указывают 58 0,060,02 , где 58 мм – номинальный размер А, +0,06 мм – верхнее отклонение Es(A), +0,02 мм – нижнее отклонение Ei(A). Если в качестве номинального размера принять А

=58,03 мм, то получим ES(A) = +0,03 мм, Ei(A) = -0,01 мм и

обозначение предельных размеров 58,03 00,,0301 . Отсюда следует, что

значения предельных отклонений зависят от выбора номинального размера. Как правило, номинальный размер выбирают из ряда нормальных линейных размеров по стандарту ГОСТ 6636.

Допуск размера по формуле (4)

ТА = 58,06 – 58,02 = 0,06 – 0,02 = 0,04 мм.

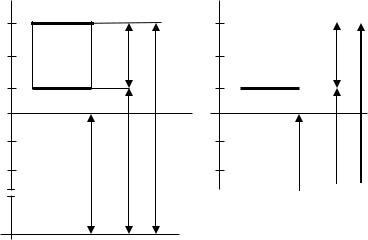

Графическое представление предельных размеров называют схемой поля допуска. Построение ведут в произвольно выбранном масштабе, располагая числовую ось вертикально (рисунок 1.1.а). Проводят линии, соответствующие предельным размерам, и пространство между ними произвольно ограничивают справа и слева. Полученный прямоугольник и является, собственно, полем допуска.

В относительных координатах (рис.1.1.б), когда за нуль принимают значение номинального размера, а числовая ось воспроизводит значения отклонений от номинального размера, границы поля допуска определяются значениями предельных

4

отклонений. На практике используют вариант схемы поля допуска, показанный на рисунке 1.1.б.

58,06

58,04

58,02

58

57,98

0

Es(A)=+0,06

ТА

Ei(A)=+0,02

А=58

ТА=0,04 |

|

=58,02 |

=58,06 |

min |

max |

А |

А |

+0,06

+0,04

+0,02

0 -0,02

0

Es(A)=+0,06

|

|

|

|

ТА=0,04 |

|

|

|

|

ТА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ei(A)=+0,02 |

0 |

|||||

=58 |

=58,02 |

=58,06 |

|

|||

min |

max |

|||||

|

|

А |

А |

А |

||

а) |

б) |

Рис.1.1. Схема поля допуска: а) – в абсолютных координатах; б) – в относительных координатах.

Форма детали в общем случае образуется сочетанием наружных и внутренних поверхностей (внутренние поверхности могут отсутствовать), которые в соединениях с другими деталями выступают как охватываемые и охватывающие поверхности. Во взаимозаменяемости охватывающие (внутренние) поверхности называют отверстиями, а охватываемые (наружные) – валами.

При установлении предельных отклонений конструктор руководствуется требованиями нормативных документов. Применительно к размерам плоских параллельных и гладких цилиндрических поверхностей обрабатываемых резанием, числовые значения допусков и предельные отклонения выбираются из стандартов Единой системы допусков и посадок (ЕСДП).

Основу ЕСДП составляют ряды допусков, называемые

квалитетами, и ряды основных отклонений. (Основным отклонением называется одно из предельных отклонений, верхнее

5

или нижнее, ближайшее к нулевой линии или, то же самое, меньшее по абсолютной величине).

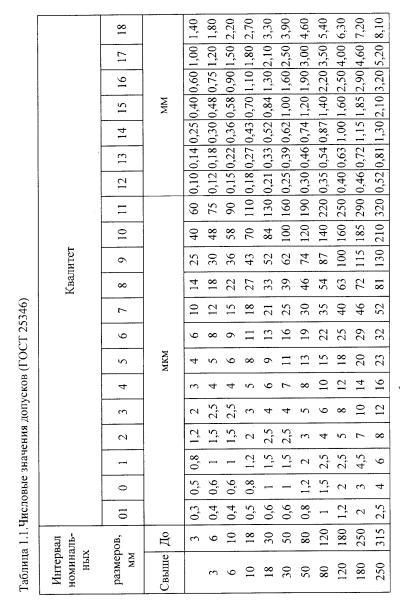

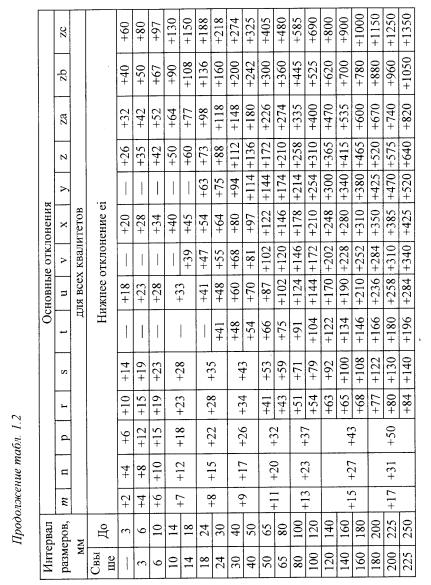

Квалитеты (ряды допусков) нумеруют цифрами от 01 до 18 (таблица 1.1). Ряды основных отклонений обозначают прописными буквами латинского алфавита (от А до ZC) для отверстий и строчными буквами (от a до zc) для валов (таблицы 1.2 и 1.3). Значения допусков и основных отклонений в таблицах приведены в микрометрах – мкм (1 мкм = 0,001 мм).

В ЕСДП номинальный размер отверстия обозначают D, предельные размеры – Dmax и Dmin, верхнее отклонение - ES, нижнее отклонение – EI, допуск - TD. Для размеров и отклонений валов

применяют обозначения d, dmax, dmin, es, ei, Td.

Используя стандарты ЕСДП, предельные размеры можно задавать в условном виде, например, 63f8, где 63 мм – номинальный размер вала (так как буква f строчная), f – обозначение ряда основных отклонений, 8 – номер квалитета (ряда допусков). Для того чтобы найти предельные отклонения вала, выполним следующие действия. Из таблицы допусков (табл.1.1) для интервала размеров от 50 до 80 мм (у нас 63 мм) из столбца под номером 8 (номер квалитета) находим значение допуска Td = IT8 = 45 мкм = 0,045 мм. В таблице основных отклонений валов (табл.1.2) находим ряд f и в строке под ним читаем «верхнее отклонение es». То есть в данном случае в таблице приведено основное отклонение, которое является верхним отклонением. Значение основного отклонения найдем на пересечении столбца f и строки, соответствующей интервалу размеров св. 50 до 80 мм. Записываем es = - 30 мкм = - 0,030 мм. Второе предельное отклонение (в данном случае нижнее отклонение) вычисляем, используя формулу (4):

ei = es – Td = - 0,030 – 0,045 = - 0,075 мм.

Решение задачи 63f8 = 63 0,0300,075 позволяет вычислить предельные размеры по формулам (2) и (3):

dmax = d +es = 63 + (-0,030) = 62,970 мм, dmin = d +ei = 63 + (-0,075) = 62,925 мм.

6

7

8

9