MU_Laboratornye_raboty_MSS

.pdf

Годная деталь должна свободно проходить через проходной предел и не должна проходить через непроходной предел (Усилие не должно превышать веса калибра). Если одно из условий не выполняется, деталь бракуют.

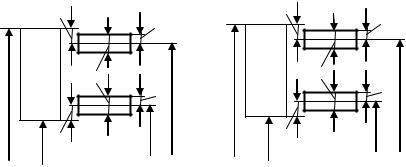

При изготовлении калибров значения наибольшего и наименьшего предельных размеров контролируемой детали являются номинальными размерами рабочих поверхностей калибров, относительно которых задают предельные отклонения. Схемы полей допусков калибров показаны на рисунке 3.6.

|

|

α |

H/2 |

|

|

z1 |

|

H1/2 |

|

|

|

|

|

|

|||

|

ТD |

H |

|

|

Тd |

H1 |

H1/2 |

|

|

|

H/2 |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

max |

min |

z |

ПР НЕ |

max |

min |

α1 |

|

НЕ ПР |

|

|

|

||||||

D |

D |

|

d |

d |

|

|

||

|

|

а) |

|

|

|

|

б) |

|

|

Рис. 3.6. Схемы полей допусков размеров: а) – калибра – пробки, б) – |

|||||||

|

|

|

калибра - скобы |

|

|

|

|

|

На рисунке приняты обозначения:

α, α1 - среднее отклонение размера непроходного калибра; z, z1 - среднее отклонение проходного калибра;

H - допуск калибров для контроля отверстий (калибров – пробок);

H1 - допуск калибров для контроля валов (калибров – скоб). Числовые значения перечисленных параметров в зависимости от допуска на контролируемый размер детали установлены

стандартом ГОСТ 24853 и приведены в таблице 3.1.

По конструктивным признакам различают калибры нерегулируемые (жесткие) для контроля одного определенного размера и регулируемые, настраиваемые на требуемый размер в

30

определенном допустимом диапазоне. Регулируемые калибры имеют меньшую точность и надежность по сравнению с нерегулируемыми калибрами, однако обладают большей универсальностью применения и позволяют компенсировать износ рабочих поверхностей.

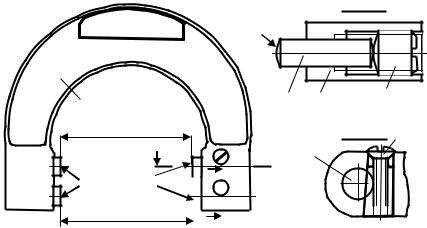

В данной работе требуется настроить регулируемый калибр – скобу (рис.3.7).

А - А

4

1

2

НЕ

А

4 5

ПР

Б Б

Б Б

5 |

3 |

6 |

|

Б - Б 8

А 5

А 5

7

Рис.3.7. Конструкция регулируемого калибра – скобы

Регулируемый калибр – скоба является односторонним калибром, так как проходной ПР и непроходной НЕ размеры калибра воспроизводятся на одной его стороне, что обеспечивает более высокую производительность контроля по сравнению с двухсторонними калибрами. Основой конструкции является скоба 1 с двумя неподвижными рабочими поверхностями 2 и устройство регулирования 3 положения рабочих поверхностей 4, встроенное в скобу. Рабочие поверхности 4 калибра являются элементами вставок 5, перемещение которых при настройке производится с помощью установочных винтов 6. В рабочем положении вставки закрепляются клиновыми фиксаторами 7 и затяжными винтами 8. Настройка регулируемого калибра – скобы может производиться с

31

использованием контрольных калибров или плоско – параллельных концевых мер длины. При настройке с использованием концевых мер необходимо рассчитать и собрать блок плиток требуемого размера (значение размера принимается равным размеру, соответствующему середине поля допуска проходного или непроходного калибра).

Настройка калибра:

-с помощью отвертки ослабить затяжной винт 8 (против вращения часовой стрелки повернуть винт на один оборот);

-легким ударом обратной стороной отвертки по головке затяжного винта 8 утопить его в скобу, что приведет к ослаблению действия клинового фиксатора 7 (проверить это можно, выдвигая вставку 5 рукой);

-расположить между рабочими поверхностями 2 и 4 калибра блок плиток (при необходимости, если расстояние между поверхностями меньше размера блока, вывернуть установочный винт 6 и утопить вставку 5 рукой);

-вращая установочный винт 6 и выдвигая таким образом вставку 5, выбрать зазор между рабочими поверхностями калибра и блоком мер. Винт 6 не затягивать – под действием собственного веса калибр должен смещаться относительно блока мер;

-закрепить вставку 5 клиновым фиксатором. Для этого следует завернуть затяжной винт 8.

Порядок выполнения работы

1).По заданному условному обозначению предельных размеров вала найти значения предельных отклонений и предельных размеров (см. лабораторную работу №1).

2).Из таблицы ГОСТ 24854 (таблица 3.1) выписать параметры, необходимые для построения схемы полей допусков рабочих калибров – скоб.

3).Построить схему полей допусков размеров вала и калибров и определить размеры для настройки проходного ПР и непроходного

32

НЕ размеров калибров – они соответствуют середине поля допуска размера соответствующего калибра (рисунок 3.6).

4).Рассчитать блоки плиток для настройки проходного и непроходного калибров, руководствуясь правилами, изложенными в лабораторной работе №2.

5).Настроить калибр – скобу на размер ПР, затем на размер НЕ и представить на проверку преподавателю. (Проверка производится

сиспользованием натурного объекта.)

Таблица 3.1. Допуски и отклонения гладких калибров (ГОСТ 24853), мкм

Квалитет, |

|

Интервалы размеров, мм |

|

|||||

|

|

|

|

|

|

|

||

устанавливающий |

Обозначение |

|

Св. |

Св. |

Св. |

Св. |

Св. |

|

допуск размера |

параметра |

|

||||||

Св.10 |

18 |

30 |

50 |

80 |

120 |

|||

контролируемой |

на рис.3.6 |

|||||||

до 18 |

до |

до |

до |

до |

до |

|||

детали |

|

|||||||

|

|

30 |

50 |

80 |

120 |

180 |

||

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

z, z1 |

2,5 |

3 |

3,5 |

4 |

5 |

6 |

|

|

H, H1 |

3 |

4 |

4 |

5 |

6 |

8 |

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

z, z1 |

4 |

5 |

6 |

7 |

8 |

9 |

|

H |

3 |

4 |

4 |

5 |

6 |

8 |

||

|

||||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

12 |

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

z, z1 |

8 |

9 |

11 |

13 |

15 |

18 |

|

H |

3 |

4 |

4 |

5 |

6 |

8 |

||

|

||||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

12 |

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

z, z1 |

8 |

9 |

11 |

13 |

15 |

18 |

|

H |

3 |

4 |

4 |

5 |

6 |

8 |

||

|

||||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

12 |

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

11 |

z, z1 |

16 |

19 |

22 |

25 |

28 |

32 |

|

|

H, H1 |

8 |

9 |

11 |

13 |

15 |

18 |

|

33

Вопросы для самопроверки

1.В чем состоит отличие средств измерений и средств контроля? 2.Каково назначение калибров?

3.Чему равны номинальные размеры проходного и непроходного калибра?

4.Назовите разновидности калибров по конструктивному исполнению, по назначению.

5.При каком максимальном усилии должна проходить или не должна проходить деталь между рабочими поверхностями калибра при контроле?

Лабораторная работа №4

Измерение детали методом непосредственной оценки.

Цель работы. Изучение конструкции и приобретение навыков работы со штангенциркулем и микрометрическими инструментами.

Метод непосредственной оценки характеризуется тем, что при измерениях значение величины получают с отсчетного устройства средства измерений. Практической реализацией этого метода являются широко распростаненные в машиностроении и на предприятиях железнодорожного транспорта измерения штангенинструментами и микрометрическими инструментами.

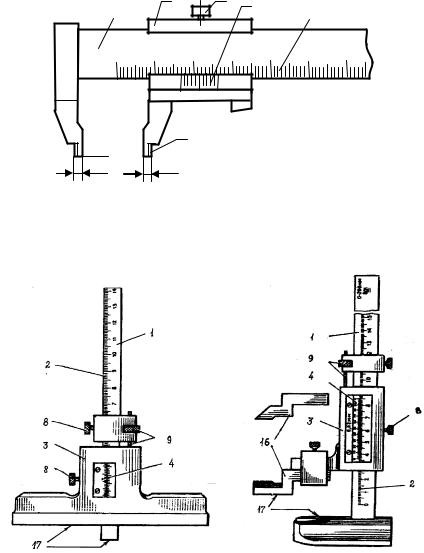

Штангенинструменты. К числу штангенинструментов относят штангенциркули (рис.4.1), штангенглубиномеры (рис.4.2), штангенрейсмасы (штангенвысотомеры, рис. 4.3), штангензубомеры.

Основой штангенинструментов (рис.4.1 - 4.3) является штанга 1, на которую нанесена шкала 2 линейных размеров с ценой деления 1 мм (основная шкала), и подвижная рамка 3, располагаемая на штанге. На рамке также имеется шкала 4, называемая нониусом (дополнительная шкала), с ценой деления 0,1 мм или 0,05 мм (возможно 0,02 мм) и диапазоном показаний от 0 до 1 мм.

34

|

|

3 |

5 |

4 |

|

|

1 |

|

|

|

2 |

|

|

|

|

|

|

|

||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

6

7

7

g/2 g/2

Рис.4.1. Штангенциркуль ШЦ – III: 1 – штанга, 2 – шкала штанги, 3 – рамка, 4 – нониус, 5 - зажимающий элемент , 6 и 7 – измерительные поверхности губок для измерения наружных 6 поверхностей (плоские) и внутренних 7 поверхностей (цилиндрические)

Рис. 4.2 Штангенглубиномер |

Рис. 4.3. Штангенрейсмас |

35

При отсчете результата измерений целое число миллиметров определяется по основной шкале и положению нуля нониуса

(принимается во внимание риска основной шкалы, совпадающая с нулевой риской нониуса или расположенная слева от нее). Для определения десятых или сотых долей миллиметра визуально выявляют риску нониуса, совпадающую с риской основной шкалы – как бы являющуюся ее продолжением. Порядковый номер риски нониуса (начиная с нуля), умноженный на цену деления нониуса, дает значение дробной части результата измерения.

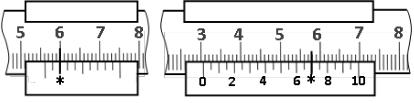

Примеры отсчетов показаны на рисунках 4.4. Цифры на основной шкале (верхняя шкала на рисунках) представляют сантиметры, на нониусе (нижняя шкала на рисунке) - десятые доли миллиметра (рис. 4.4б).

а) 56 мм +0,1мм ·2=56,2 мм б) 30 мм+ (0,6+ 2∙0,05) мм=30,70 мм

Рис.4.4. Примеры отсчетов значений размера детали при измерениях штангенинструментами.

Значение размера получают следующим образом: на рисунке 4.4а целое число миллиметров по основной шкале равно 56 мм. Цена деления нониуса 0,1 мм. С риской основной шкалы совпадает вторая риска нониуса (указано звездочкой). Значение отсчета 56 мм

+ 2· 0,1 мм = 56,2 мм.

На рисунке 4.4б целое число миллиметров по основной шкале равно 30 мм. Цена деления нониуса 0,05 мм. С риской основной шкалы совпадает вторая риска нониуса после цифры 6. Значение отсчета 30 мм + 0,6 мм + 2 · 0,05 мм = 30,70 мм.

36

В данной работе штангенциркули используются для измерения внутренних и наружных размеров цилиндрической детали.

Промышленность выпускает штангенциркули нескольких типов: ШЦ – I – с двухсторонним расположением губок и линейкой измерения глубины; ШЦ – II – с двусторонним расположением губок и возможностью производить разметку; ШЦ – III – с односторонним расположением губок (рис.4.1), с отсчетом долей миллиметра по круговой шкале, с цифровым отсчетом и другие.

При измерении размеров внутренних поверхностей

штангенциркулями типов ШЦ – II и ШЦ - III к значению отсчета

необходимо добавлять толщину губок (размер g на рис. 4.1), указанную на них.

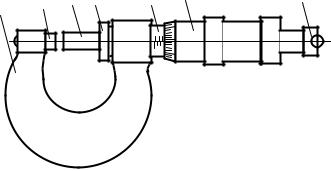

Микрометрические инструменты. К микрометрическим инструментам относят микрометрические скобы, называемые микрометрами (рис.4.5), микрометрические нутромеры (рис. 4.7),

микрометрические глубиномеры, |

|

|

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Рис. 4.5. Микрометр типа МК: 1 – скоба, 2 – пятка, 3 – микрометрический винт, 4 – стопор, 5 – стебель, 6 – барабан, 7 – трещотка (фрикцион)

Основными конструктивными элементами для перечисленных средств измерений являются (рис.4.5) подвижный измерительный наконечник – микрометрический винт 3, неподвижно соединенный

37

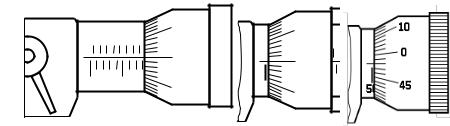

с барабаном 6, и стебель 5 неподвижно соединенный с микрометрической гайкой (находится внутри барабана). При вращении барабана и неподвижном стебле (гайке) микрометрический винт совершает поступательно – вращательное движение вследствие чего изменяется расстояние между измерительными поверхностями средства измерений. Значение этого расстояния с точностью до 0,5 мм (цена деления двухсторонней шкалы, нанесенной на стебле) может быть считана с продольной шкалы на стебле (основная шкала) по расположению скошенной кромки барабана (принимаются во внимание риски сверху и снизу от продольной линии на стебле).

Сотые доли миллиметра определяют по шкале на скошенной кромке барабана (диапазон показаний по шкале 0…0,50 мм, цена деления 0,01 мм), в соответствии с её положением относительно продольной линии на стебле. При записи результатов измерений значения отсчетов суммируют. Пример отсчета показан на рисунке 4.6а. Со шкалы на стебле, в соответствии с положением кромки барабана, считываем 57,5 мм (деление вверху полностью видно). Деление, соответствующее 58 мм не учитываем: оно видно, но частично перекрывается кромкой барабана. По положению продольной линии на стебле относительно шкалы барабана считываем сотые доли миллиметра – 0,45 мм. Находим значение размера: 57,5 + 0,45 = 57,95 мм.

|

|

|

0 |

|

10 |

|

|

|

|

|

45 |

|

0 |

|

|

|

|

|

|

|

|

|

|

50 |

55 |

6 |

65 |

5 |

55 |

6 |

65 |

|

|

|

40 |

||||

|

|

|

|

|

45 |

|

|

а) |

|

|

|

б) |

|

|

в) |

Рис.4.6. Примеры отсчета по шкалам микрометра: а) при измерении; при проверке начального отсчета: б) правильный отсчет в) неправильный отсчет

38

В лабораторной работе измерения выполняют микрометром и микрометрическим нутромером.

Работу с инструментами начинают с проверки нулевого показания.

Правильность начального отсчета микрометра определяют с помощью установочной меры. Для этого установочную меру или плоско – параллельную меру длины, значение которой соответствует нижнему пределу измерений, размещают между измерительными поверхностями 2 и 3 и вращением микрометрического винта за трещотку 7 вводят в соприкосновение с ними. В этом положении скошенный край барабана 6 должен установиться так, чтобы начальный штрих шкалы стебля был полностью виден, а нулевой штрих шкалы барабана должен остановиться напротив продольной линии на стебле (рис. 4.6б).

Если микрометр установлен неправильно (рис. 4.6в), следует, не вынимая установочную меру, закрепить микрометрический винт стопорной гайкой 4. Придерживая барабан за кольцевой выступ, ослабить колпачок 8, установить свободно вращающийся барабан в правильное положение. Придерживая барабан за кольцевой выступ, затянуть колпачок 8. Проверить правильность установки микрометра.

При выполнении измерений микрометр следует держать за середину скобы 1. Деталь размещают между измерительными наконечниками 2 и 3. Вращением барабана с помощью трещотки 7 измерительные поверхности вводят в соприкосновение с поверхностью детали. (Трещотка служит для ограничения измерительного усилия и защиты винтовой пары от повреждения).

При достижении определенного значения измерительного усилия вращение трещотки сопровождается характерным звуком, а кинематическая связь ее с барабаном нарушается. Разводят измерительные поверхности вращением барабана за кольцевой выступ.

У микрометрического нутромера (рис. 4.7) трещотка отсутствует – на ее месте находится подвижный измерительный наконечник 1. Измерительное усилие ограничивается лицом, выполняющим измерения. Пятка 6 (неподвижный измерительный

39